1.本技术涉及油品的ve提取设备技术领域,具体是精炼车间能源生态循环利用系统。

背景技术:

2.在精炼车间的油脂处理过程中,会产生多种附属产物,例如废弃油脂、脂肪酸混合物等,并且会有较多的热量浪费,各种附属产物的丢弃及热量的浪费会导致车间的生产成本增加,因此,需要一种能够将附属产物进行“变废为宝”并实现能源循环的系统来解决这一问题。

技术实现要素:

3.本技术的目的在于提供一种精炼车间能源生态循环利用系统,对精炼车间产生的附属产物进行进一步处理以获取具有经济效益的产物,并对车间内的能源进行回收利用,降低车间生产成本,提高能源的生态循环。

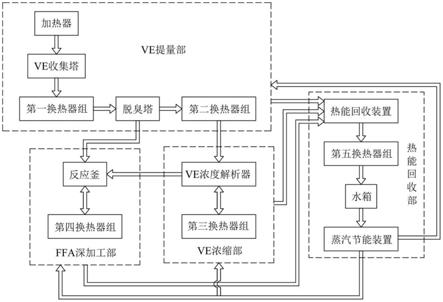

4.为实现上述目的,本技术提供了一种精炼车间能源生态循环利用系统,包括用于提高ve含量的ve提量部、用于对ve进行浓缩提纯的ve浓缩部、用于产出脂肪酸甲酯的ffa深加工部、回收车间热能并通过生物柴油代替天然气燃烧产生蒸汽的热能回收部;所述ve提量部包括依次连通的加热器、ve收集塔、第一换热器组、脱臭塔、第二换热器组,所述ve浓缩部包括互相连通的ve浓度解析器、第三换热器组,所述第二换热器组与所述ve浓度解析器连通,所述第二换热器组输出的精炼蒸馏物输送至所述ve浓度解析器内进行真空高温蒸馏获取脂肪酸混合物和脂肪酸;所述ffa深加工部包括相互连通的反应釜、第四换热器组,所述反应釜分别与所述ve浓度解析器、所述脱臭塔连通,所述ve浓度解析器处理后的脂肪酸混合物和脂肪酸以及所述脱臭塔产生的废弃油脂分别输送至所述反应釜内依次进行催化反应和减压精馏获取脂肪酸甲酯;所述热能回收部包括依次连通的热能回收装置、第五换热器组、水箱、蒸汽节能装置,所述热能回收装置用于收集所述ve提量部、所述ve浓缩部、所述ffa深加工部的热量,并通过所述第五换热器组换热后,输送至所述水箱使所述水箱内的水升温;所述蒸汽节能装置与所述ve提量部、所述ve浓缩部、所述ffa深加工部连通以获取产生的生物柴油,并通过该生物柴油将所述水箱内的继续升温并产生蒸汽后输送所述ve提量部、所述ve浓缩部、所述ffa深加工部进行供热。

5.作为优选,所述第一换热器组与所述脱臭塔之间、所述脱臭塔与所述第二换热器组、所述ve浓度解析器与所述第三换热器组之间分别设置有真空泵。

6.有益效果:

7.本技术的精炼车间能源生态循环利用系统,ve提量部和ve浓缩部使油脂中的ve含量提高,并在保证油品质量的情况下使多余的ve提取出来获取ve含量较高的ve蒸馏混合物和脂肪酸;通过ffa深加工部使精炼车间脱臭馏出物、精炼车间废弃油脂反应后获取具有良好经济效益脂肪酸甲酯;并通过热能回收部对精炼车间内多余的热量及利用车间废气油脂

作为生物柴油进行蒸汽的生产,并循环投入精炼车间进行供热;实现了对精炼车间附属产物的有效利用和能源的生态循环利用,降低了精炼车间的生产成本。

附图说明

8.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

9.图1为本技术实施例中精炼车间能源生态循环利用系统的结构框图;

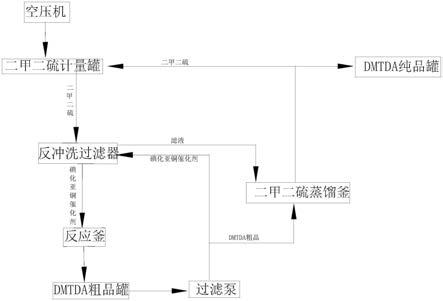

10.图2为本技术实施例中精炼车间能源生态循环利用系统的工作流程框图。

具体实施方式

11.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

12.实施例:参考图1所示的一种精炼车间能源生态循环利用系统,包括用于提高ve含量的ve提量部、用于对ve进行浓缩提纯的ve浓缩部、用于产出脂肪酸甲酯的ffa深加工部、回收车间热能并通过生物柴油代替天然气燃烧产生蒸汽的热能回收部。ve提量部、ve浓缩部、ffa深加工部、热能回收部均为现有技术中的车间结构。

13.ve提量部包括依次连通的加热器、ve收集塔、第一换热器组、脱臭塔、第二换热器组,加热器、ve收集塔、第一换热器组、脱臭塔、第二换热器组均可以是现有技术中的任意一种,第一换热器组与脱臭塔之间、脱臭塔与第二换热器组之间分别设置有真空泵。在ve提量部中通过对中和工段加酸、加碱的调整和脱色工段白土添加的调整,提高待脱臭油的ve含量。油脂在ve收集塔内进行快速高温蒸馏,在脱臭塔内进行ve含量的提高,并经第二换热器组使油温降低至235

°

后进板塔进行脱色处理,保证油品风味和质量,实现在确保成品油质量的情况下,将油脂中的多量ve提取出来,并在ve收集塔内进行高温快速蒸馏,避免反式脂肪酸的增加。

14.ve浓缩部包括互相连通的ve浓度解析器、第三换热器组,ve浓度解析器、第三换热器组均可以是现有技术中的任意一种,ve浓度解析器与第三换热器组之间设置有真空泵。第二换热器组与ve浓度解析器连通,第二换热器组输出的精炼蒸馏物输送至ve浓度解析器内进行真空高温蒸馏,获取ve含量较高的脂肪酸混合物和脂肪酸。

15.ffa深加工部包括相互连通的反应釜、第四换热器组,反应釜、第四换热器组可以是现有技术中的任意一种,在本实施例中,反应釜为碳钢材质的反应釜。反应釜分别与ve浓度解析器、脱臭塔连通,ve浓度解析器处理后的脂肪酸混合物和脂肪酸以及脱臭塔产生的废弃油脂分别输送至反应釜内依次进行催化反应和减压精馏获取脂肪酸甲酯。脂肪酸混合物、脂肪酸、废弃油脂(例如皂角酸化油,还可以是例如食堂废弃油脂等)按一定质量泵入反应釜内,加入一定比例的催化剂,当达到反应温度条件时,在催化剂的作用下,物料进行反应得到合格的粗酯,通过减压精馏,得到脂肪酸甲酯。催化剂可以但不仅限于包括甲醇、硫

酸、碱等。以下以原料油为皂角酸化油和纯脂肪酸举例:

16.原料设定为每天约为5吨加工量,每吨原料价格为4500元,即原料成本:5吨*4500元/吨=22500元/天;以催化剂、电、天然气等原料计算加工成本,按照市场价约为每吨原料需要800元的成本,即每天加工成本:5吨*800元/吨=4000元/天;按照成品得率为96%,即每天成品价格为:5吨*96%*7100元/吨=34080元/天;利润:34080

‑

4000

‑

22500=7580元,按照每年生产时间300天计算,即每年收益:7580元/天*300天=227.4万,回报期:225万/227.4万*12个月=12个月。因此,ffa深加工部的设置,能够将附属产物转化为具有良好经济效益的产品,有利于降低精炼车间的加工成本。

17.热能回收部包括依次连通的热能回收装置、第五换热器组、水箱、蒸汽节能装置,热能回收装置、第五换热器组、水箱、蒸汽节能装置均可以是现有技术中的任意一种。热能回收装置用于收集ve提量部、ve浓缩部、ffa深加工部的热量,并通过第五换热器组换热后,输送至水箱使水箱内的水升温,即将精炼车间内能够回收的热量全部收集给水箱内的软水加热,通过换热,使软水温度达到90

‑

100摄氏度。蒸汽节能装置与ve提量部、ve浓缩部、ffa深加工部连通以获取产生的生物柴油,并通过该生物柴油将水箱内的继续升温,蒸汽节能装置将100摄氏度的水继续加热,使其产生8bar蒸汽,并入车间主蒸汽包后输送ve提量部、ve浓缩部、ffa深加工部进行供热,供精炼车间使用。

18.在实际生产过程中,精炼车间的蒸汽单耗一般为30

‑

50kg/t毛油,以热能回收部产生8bar蒸汽压力、产能为2吨/小时蒸汽计算:每年可节约外购蒸汽量:30kg/吨毛油*1000吨/天*300天/1000=9000吨,每年可节约费用:170元/吨蒸汽*9000吨=153万元,回收期:204万/153万*12个月=16个月。

19.基于本实施例的精炼车间能源生态循环利用系统,能够对精炼车间产生的附属产物进行进一步处理以获取具有经济效益的产物,并对车间内的能源进行回收利用,降低车间生产成本,提高能源的生态循环。

20.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。