1.本实用新型涉及酱料灌装设备技术领域,特别涉及一种防滴落的酱料灌装设备。

背景技术:

2.灌装机广泛应用于食品、医药日化、油脂等各行业,可对不同高粘度的无颗粒油类、酒类、饮料、蜂蜜、洗衣液等低浓度液体和膏体进行灌装。现有的灌装机在物料进行灌装后,充填阀嘴内会残留大量的物料,灌装完毕后,充填阀嘴内残留的物料滴出,不仅造成了灌装物料的浪费,同时灌装物料滴出也会对环境造成污染。

技术实现要素:

3.本实用新型实施例所要解决的技术问题在于,提供一种防滴落的酱料灌装设备。

4.为达到上述目的,本实用新型公开了一种防滴落的酱料灌装设备,包括支撑框架、升降模块、工作框架、若干灌装装置,所述工作框架活动设置于所述支撑框架内,所述若干灌装装置分别依次水平间隔设置于所述工作框架上,所述升降模块设置于所述支撑框架的顶部,所述升降模块带动所述工作框架在所述支撑框架内上下运动;

5.所述灌装装置包括充填阀体、充填阀芯、充填阀嘴、内塞、直线驱动气缸、端面出风板,所述充填阀体垂直设置于所述工作框架的下方,所述内塞设置于所述充填阀嘴内,所述充填阀嘴可拆卸设置于所述充填阀体的底部,所述充填阀体具有中空的充填阀腔,所述充填阀芯的外周气密地与所述充填阀腔的内壁滑动连接,所述直线驱动气缸设置于所述充填阀芯的顶部上方,位于所述工作框架内,所述直线驱动气缸驱动所述充填阀芯在所述充填阀体内滑动,所述端面出风板设置于所述充填阀芯的底部端面上,所述充填阀体的外侧壁下部具有进料管,所述进料管与所述充填阀腔相通。

6.优选的,所述充填阀体的上部穿过所述工作框架的底部,设置于所述工作框架内,所述充填阀体的上段外侧壁与所述工作框架内的表面之间设置有固定螺母。

7.优选的,所述充填阀芯的内部具有中通的吹气通道,所述充填阀芯的外侧壁上部向内设置有进气孔,所述进气孔与所述吹气通道相通。

8.优选的,所述充填阀芯的底部表面向内设置有环形凹位,所述环形凹位的内表面向内设置有导风凹位,所述导风凹位与所述吹气通道相通,所述端面出风板固定设置于所述环形凹位内,所述端面出风板的表面具有若干出风孔。

9.优选的,所述导风凹位在竖直截面内呈喇叭型。

10.优选的,所述升降模块包括升降气缸、活动板、一对导杆,所述活动板设置于所述支撑框架的上方,所述升降气缸设置于所述支撑框架的顶部与所述活动板之间,所述一对导向杆的两端分别与所述活动板、所述工作框架固定连接,所述一对导向杆的外侧壁与所述支撑框架的顶部之间分别设置有一对法兰直线轴承座。

11.优选的,若干灌装装置的下方纵向活动设置有物料回收模块。

12.优选的,回收模块包括一对伸缩气缸、条形活动板、条形托盘,所述一对伸缩气缸

分别固定设置于所述支撑框架内的两侧底部,所述条形托盘水平设置于所述支撑框架内位于所述若干灌装头下方,所述条形活动板与所述条形托盘固定连接,所述一对伸缩气缸驱动所述条形托盘在支撑框架内纵向往复运动。

13.相比于现有技术,本实用新型的有益效果在于:充填阀芯的底部表面具有隔离气层使其在工作过程中不会附着酱料和酱汁,充填阀芯外周气密地与充填阀腔的内壁滑动进行推料动作,防止灌装工作后产生滴料,污染封口面。

附图说明

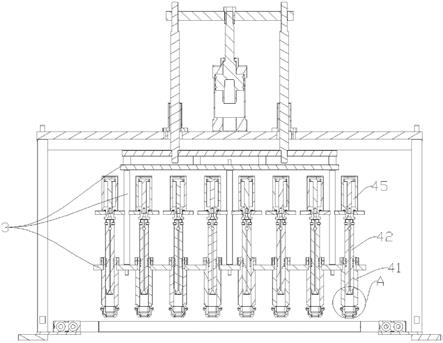

14.图1为本实用新型实施例整体结构示意图;

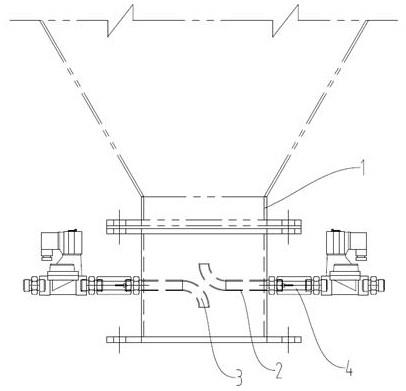

15.图2为本实用新型实施例整体结构剖面示意图;

16.图3为图2a部放大结构示意图;

17.图4为本实用新型实施例充填芯轴的整体结构剖面示意图。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合图1-图4的附图对本实用新型作进一步地详细描述。

19.参照图1所示的整体结构示意图,包括支撑框架1、升降模块2、工作框架3、若干灌装装置4,工作框架3活动设置于支撑框架1内,若干灌装装置4分别沿工作框架3的水平轴线依次间隔设置于工作框架3上,升降模块2设置于支撑框架1的顶部,升降模块2带动工作框架3在支撑框架1内上下运动,若干灌装装置4的下方纵向活动设置有物料回收模块5。

20.升降模块2包括升降气缸21、活动板22、一对导杆23,升降气缸21固接于支撑框架1的顶面,活动板22位于升降气缸21的上方,且升降气缸21的活动杆与活动板22固接,一对导杆23的一端与活动板22固接,一对导杆23的另一端穿过支撑框架1的顶部与工作框架3固接,一对导向杆23的外侧壁与支撑框架1的顶部之间通过一对法兰直线轴承座相互连接,起到竖直导向的作用。

21.再结合图2、图3所示,灌装装置4包括充填阀体41、充填阀芯42、充填阀嘴43、内塞44、直线驱动气缸45、端面出风板46,充填阀体41垂直设置于工作框架3的下方,内塞44设置于充填阀嘴43内,充填阀嘴43可拆卸设置于充填阀体41的底部,充填阀体41具有中空的充填阀腔41-1,充填阀芯42的外周气密地与充填阀腔41-1的内壁滑动连接,直线驱动气缸45设置于充填阀芯42的顶部上方,位于工作框架3内,直线驱动气缸45驱动充填阀芯42在充填阀体41内滑动,端面出风板46设置于充填阀芯42的底部端面上。

22.本实用新型实施例的内塞及内塞与充填阀体、充填阀嘴的连接结构均为现有技术,此处不再阐述。

23.充填阀嘴43的顶部与充填阀体41的底部之间通过快拆结构相互连接,优选的快拆结构与内扣式接头的结构一致,为现有技术此处不在阐述。充填阀体41的上部穿过工作框架3的底部,设置于工作框架3内,充填阀体41的上段外侧壁与工作框架3内的表面之间通过固定螺母相互紧固连接。

24.参照图1所示,工作框架3内的底部设置有安装支架31,直线驱动气缸45固接于安装支架31的顶部上,直线驱动气缸45的活动杆与充填阀芯42的顶部固接,直线驱动气缸45

驱动充填阀芯42在充填阀腔41-1内上下运动。

25.本实用新型实施例充填阀嘴为可拆卸设计,便于后期的拆卸清洗,保证卫生。

26.充填阀体41的外侧壁下部设置有进料管41-2,进料管41-2的一端与充填阀体41固接,进料管41-2与充填阀腔41-1相通,进料管41-2的另一端用于与外部送料软管(图中未出)固接,从而将酱料输送至充填阀腔41-1内进行灌装。

27.参照图4所示,充填阀芯42的内部具有中通的吹气通道42-1,充填阀芯42的上部外侧壁向内设置有进气孔42-2,进气孔42-2与吹气通道42-1相通,使用时,外部气源接头(图中未示出)固接于进气孔42-2内,向吹气通道42-1内输入气源。

28.再结合图3所示,充填阀芯42的底部向内设置有环形凹位42-3,环形凹位42-3的内表面向内设置有导风凹位42-3-1,导风凹位42-3-1与吹气通道42-1相通。端面出风板46固接于安装凹位42-3内,端面出风板46表面具有若干出风孔46-1,若干出风孔46-1环形阵列设置。

29.优选的导风凹位42-3-1在竖直截面内呈喇叭型,使吹气通道42-1输出的气体成扇形扩散形成稳定的气流,并通过若干出风孔46-1向外吹出,使充填阀芯42的底部端面处形成隔离气层。

30.工作时,先通过直线驱动气缸带动充填阀芯沿充填阀腔的内壁向下运动至内塞内,当包装容器(图中未示出)输送至若干灌装装置的下方后,充填阀芯向上复位,此时酱料通过进料管输送至充填阀腔内,流经充填阀嘴灌装至包装容器内,随后充填阀芯沿充填阀腔的内壁向下运动至内塞内,充填阀芯在运动的过程中将附着于充填阀腔内壁上的酱料挤出至充填阀嘴灌装至包装容器内,随后充填阀芯止位于内塞内密封充填阀嘴的出口。

31.若干出风孔吹出的气流随着充填阀芯向下运动的过程中,吹动充填阀腔内壁上的酱汁、酱料向下流动至包装容器(图中未示出)内。

32.充填阀芯的挤料动作与端面出风板相结合,灌装效果好、效率高,完成灌装工作后充填阀腔的内壁干净无残留,不会产生滴落和避免发生食品卫生问题。由于隔离气层的存在,充填阀芯的底部表面在工作过程中不会附着酱料和酱汁,防止灌装工作后产生滴料,污染封口面。

33.回收模块5包括一对伸缩气缸51、条形活动板52、条形托盘53,一对伸缩气缸51分别与支撑框架1内的两侧底部固接,条形活动板52水平设置于支撑框架1内,一对伸缩气杆51的活动杆分别与条形活动板52的前端面固接,条形托盘水平设置于若干灌装装置4的下方,条形托盘53与条形活动板52固接。

34.工作时,一对伸缩气缸推动条形活动板向前纵向运动同时带动条形托盘远离若干灌装装置的下方,使若干灌装装置下降进行灌装工作。

35.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。