1.本实用新型涉及自动包装领域领域,具体是一种自动撑开、自动放料的送料机构。

背景技术:

2.所谓的包装机,是把固体颗粒或者液体用塑料袋包装起来的一种机器设备,起到封装保存产品、避免潮湿变质、方便运输的作用,包装机主要包括有液体包装机及固体颗粒包装机两大类。液体包装机是液体灌装到塑料袋内后热封,有些产品需要外部再放一层塑料外包装热封,即内外两层包装,防止液体溢出,有助保质保鲜,主要适用于酒水饮料、牛奶中药制剂等。颗粒包装机可分为一个外袋单个内袋包装和一外袋多个内袋包装,颗粒包装机适用于颗粒粉末等物料的定量包装,主要应用于农业菜籽包装、化工复合肥料食品类等。

3.现有的包装机都是从称重后导入塑料内包装袋,然后再移到热封机封边,手动取出内袋放入外包装袋,再次放到热封机封边,工作量大,投入人工多,且手动热封边不均匀不稳定,效率低,容易烫伤到手,而且部分动力主要以气动为主,自动化层度低,运行不顺畅等会影响包装产品的包装效果,自动化不连贯,因此,我们提供了一种同时抓取多个物料的自动送料机构,可以完全解决上述问题。

技术实现要素:

4.本发明目的是提供一种自动撑开、自动放料的送料机构,可以解决上述背景介绍中的全部问题。

5.为了实现上述目的,本发明的技术方案是:

6.一种自动撑开、自动放料的送料机构,包括撑袋系统、夹袋系统、内袋供料系统,这三部分组成;所述夹袋系统设置在包括撑袋系统上部,且夹袋系统是通过夹袋系统的限位板用内六角旋进撑袋系统的夹袋系统固定块上以此固定连接,所述内袋供料系统设置夹袋系统的上部,内袋供料系统的放料漏斗出口部与夹袋系统的夹爪组件的夹袋位置与括撑袋系统的真空吸盘位置处于同一重锤线。

7.进一步地,所述撑袋系统包括电机驱动组件、电机板、推动固定板、导套、导柱、夹袋系统固定块、真空吸盘、吸盘工装板组成;所述电机驱动组件包括电机、偏心轮、小轴承组成,所述电机中轴位置固定偏心轮,在偏心轮的偏心位置固定小轴承,所述电机板一面固定电机,电机中轴穿过电机板,偏心轮的位置设置在电机板另一面,且偏心轮穿过电机中轴,小轴承的外径刚好在推动固定板的u型槽内,两根导套分别穿过一个导套,所述两根导套一端固定推动固定板,另一端固定吸盘工装板,真空吸盘设置在吸盘工装板上,所述夹袋系统固定块设置在吸盘工装板的背面,且上下俊穿过导柱。

8.进一步的,所述夹袋系统包括夹爪组件、夹爪工装板、轨道、滑台、限位板、固定组件;所述夹爪组件是由夹爪、拉杆、集成电机组成,所述集成电机连接拉杆的一端,拉杆的另一端与夹爪连接,集成电机的转动通过拉杆的传动拉动夹爪的摆动;所述轨道上设置两个滑台,每个滑台上固定一个夹爪工装板,每个夹爪工装板上固定在夹爪组件,且在轨道左右

位置,所述固定组件头部固定在夹爪工装板下方,固定组件尾部固定在限位板上,且限位板上左右各一组,限定左右滑台在轨道上的位置。

9.进一步的,所述内袋供料系统结构包括电机驱动组件、轨道、滑台、上下滑块、放料漏斗、放料闸门、内袋料斗、内袋闸门拉杆、闸门拉簧、偏心推动机构、内袋驱动电机架;所述电机驱动组件设置在内袋驱动电机架侧方,所述偏心推动机构设置在内袋驱动电机架另一面侧方,且所述偏心推动机构与所述电机驱动组件,所述滑台设置轨道上,所述上下滑块固定在滑台上,且上下滑块一端与偏心推动机构连接,上下滑块在电机驱动组件的推动下可沿着轨道上下滑行,所述内袋闸门拉杆设置在上下滑块前端,所述放料闸门固定在内袋料斗的下方出料口位置,且可以摆动角度,所述内袋闸门拉杆的上下运行刚好推拉到所述放料闸门,所述闸门拉簧设置在内袋料斗侧方,且所述闸门拉簧与所述内袋闸门相连,所述放料漏斗固定在所述上下滑块上,且所述放料漏位置刚好在所述内袋料斗的出料口位置。

10.与现有技术相比,本发明具有的优点和积极效果是:

11.此创新设计实现了整个外包装袋从投放内袋到风口位置热封的工艺流程中创新设计实现了整个外包装袋从自动撑开,到自动投放内包装袋的自动化动作。

12.本发明整体结构完善、构思巧妙,整体内袋封装及外袋封装的工艺流程高效顺畅,真正实现了从原料到内外包装的全过程自动化,减少了传统包装的大量人工,本发明采用同步电机驱动,效率高,运行稳定,参数方便设置,安全可靠,节省了大量的人力,减轻了工人的劳动强度,节约了工厂的人工成本。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

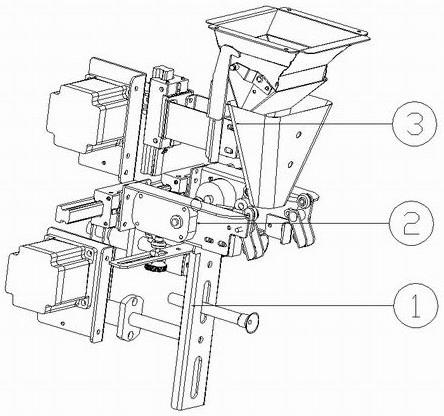

14.图1为本实用新型的整体主视图;

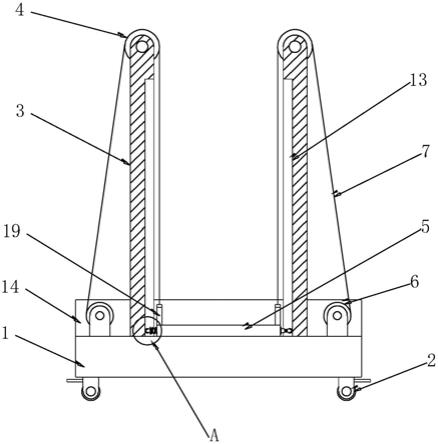

15.图2为本实用新型的撑袋系统组装图;

16.图3为本实用新型的电机驱动组件组装图;

17.图4为本实用新型的夹袋系统组装图;

18.图5为本实用新型的21

‑

夹爪组件组装图;

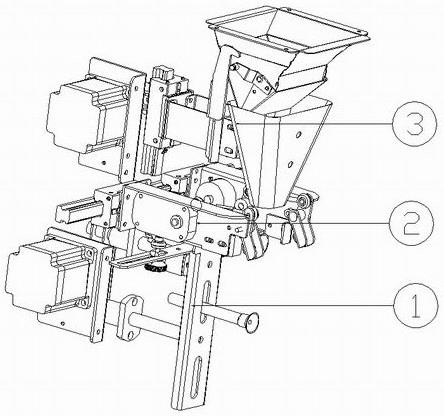

19.图6为本实用新型的内袋供料系统组装图;

20.图7为本实用新型的内袋供料系统反面组装图;

21.图中:1

‑

撑袋系统、2

‑

夹袋系统、3

‑

内袋供料系统、11

‑

电机驱动组件、12

‑

电机板、13

‑

推动固定板、14

‑

导套、15

‑

导柱、16

‑

夹袋系统固定块、17

‑

真空吸盘、18

‑

吸盘工装板、111

‑

电机、112

‑

偏心轮、113

‑

小轴承、21

‑

夹爪组件、22

‑

夹爪工装板、23

‑

轨道、24

‑

滑台、25

‑

限位板、26

‑

固定组件、211

‑

夹爪、212

‑

拉杆、213

‑

集成电机、31

‑

上下滑块、32

‑

放料漏斗、33

‑

放料闸门、34

‑

内袋料斗、35

‑

内袋闸门拉杆、36

‑

闸门拉簧、37

‑

偏心推动机构、38

‑

内袋驱动电机架。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。

23.如图1、图2、图4、图6所示,一种自动撑开、自动放料的送料机构,包括撑袋系统1、夹袋系统2、内袋供料系统3,这三部分组成;所述夹袋系统2设置在包括撑袋系统1上部,且夹袋系统2是通过夹袋系统2的限位板25用内六角旋进撑袋系统1的夹袋系统固定块16上以此固定连接,所述内袋供料系统3设置夹袋系统2的上部,内袋供料系统3的放料漏斗32出口部与夹袋系统2的夹爪组件21的夹袋位置与括撑袋系统1的真空吸盘17位置处于同一重锤线。

24.本实施例中,如图2、图3所示,所述撑袋系统1包括电机驱动组件11、电机板12、推动固定板13、导套14、导柱15、夹袋系统固定块16、真空吸盘17、吸盘工装板18组成;所述电机驱动组件11包括电机111、偏心轮112、小轴承113组成,所述电机111中轴位置固定偏心轮112,在偏心轮112的偏心位置固定小轴承113,所述电机板12一面固定电机111,电机111中轴穿过电机板12,偏心轮112的位置设置在电机板12另一面,且偏心轮112穿过电机111中轴,小轴承113的外径刚好在推动固定板13的u型槽内,两根导套14分别穿过一个导套14,所述两根导套14一端固定推动固定板13,另一端固定吸盘工装板18,真空吸盘17设置在吸盘工装板18上,所述夹袋系统固定块16设置在吸盘工装板18的背面,且上下俊穿过导柱15。

25.本实施例中,如图4、图5所示,所述夹袋系统2包括夹爪组件21、夹爪工装板22、轨道23、滑台24、限位板25、固定组件26;所述夹爪组件21是由夹爪211、拉杆212、集成电机213组成,所述集成电机213连接拉杆212的一端,拉杆212的另一端与夹爪211连接,集成电机213的转动通过拉杆212的传动拉动夹爪211的摆动;所述轨道23上设置两个滑台24,每个滑台24上固定一个夹爪工装板22,每个夹爪工装板22上固定在夹爪组件21,且在轨道23左右位置,所述固定组件26头部固定在夹爪工装板22下方,固定组件26尾部固定在限位板25上,且限位板25上左右各一组,限定左右滑台24在轨道23上的位置。

26.本实施例中,如图6、图7所示所述内袋供料系统3结构包括电机驱动组件11、轨道23、滑台24、上下滑块31、放料漏斗32、放料闸门33、内袋料斗34、内袋闸门拉杆35、闸门拉簧36、偏心推动机构37、内袋驱动电机架38;所述电机驱动组件11设置在内袋驱动电机架38侧方,所述偏心推动机构37设置在内袋驱动电机架38另一面侧方,且所述偏心推动机构37与所述电机驱动组件11,所述滑台24设置轨道23上,所述上下滑块31固定在滑台24上,且上下滑块31一端与偏心推动机构37连接,上下滑块31在电机驱动组件11的推动下可沿着轨道23上下滑行,所述内袋闸门拉杆35设置在上下滑块31前端,所述放料闸门33固定在内袋料斗34的下方出料口位置,且可以摆动角度,所述内袋闸门拉杆35的上下运行刚好推拉到所述放料闸门33,所述闸门拉簧36设置在内袋料斗34侧方,且所述闸门拉簧36与所述内袋闸门33相连,所述放料漏斗32固定在所述上下滑块31上,且所述放料漏32位置刚好在所述内袋料斗34的出料口位置。

27.本实用新型工作流程为:

28.如图1

‑

图7所示,当外包装袋输送到此工位时,电机111转动,带动偏心轮112转动,由于小轴承113是设置在带动偏心轮112的偏心位置,且小轴承113的外径是在推动固定板

13的u型槽内,电机驱动组件11固定在电机板12上,导套14固定在电机板12上,在电机驱动组件11的转动推动推动固定板13前后往复运行,故此推动推动固定板13,由于两根导柱15一端固定推动固定板13,另一端固定吸盘工装板18,又由于真空吸盘17设置在吸盘工装板18上,故此真空吸盘17前行,刚好接触到外包装袋的侧壁,通负气压,真空吸盘17吸住外包装袋的侧壁,此时电机驱动组件11的转动推动推动固定板13向后运行,真空吸盘17吸住外包装袋的侧壁向后运行,此时外包装袋口部撑开。

29.如图3、图6、图7所示,电机111转动,带动偏心轮112转动,由于小轴承113是设置在带动偏心轮112的偏心位置,且小轴承113的外径是在偏心推动机构37的u型槽内,电机驱动组件11固定在内袋驱动电机架38一侧,轨道23固定在内袋驱动电机架38前端,上下滑块31固定在滑台24上,上下滑块31一端连接偏心推动机构37,另一端连接内袋闸门拉杆35,故此在电机驱动组件11的转动推动内袋闸门拉杆35上下往复运行,当在电机驱动组件11的转动推动内袋闸门拉杆35向下运行刚好触碰到放料闸门33的卡位销,此时放料闸门33张开,内袋料斗34内的内包装袋向下滑落,经放料漏斗32滑到外包装袋里面,此时电机驱动组件11的转动推动内袋闸门拉杆35向上运行,内袋闸门拉杆35离开放料闸门33,在闸门拉簧36的拉力下放料闸门33关闭。

30.如图2、图3所示,此时电机驱动组件11的转动推动推动固定板13向前运行,推动真空吸盘17吸住外包装袋的侧壁向前运行,此时外包装袋口部合拢。

31.如图4、图5所示,旋转固定组件26,调整好夹爪工装板22、滑台24在轨道23左右的位置,调整好后压紧限位板25,此时位置固定,集成电机213正转,推动拉杆212向前,拉杆212推动夹爪211闭合,此时夹爪组件21夹住下方的外包装袋的封口位置。

32.如图2、图3所示,真空吸盘17通正气压,真空吸盘17吸附力消除,真空吸盘17松开外包装袋的侧壁,此时电机驱动组件11的转动推动推动固定板13向后运行,推动真空吸盘17离开外包装袋的侧壁。

33.如图4所示,集成电机213反方向转,推动拉杆212向后,拉杆212推动夹爪211开启,此时夹爪组件21夹住下方的外包装袋的封口位置松开,外包装袋完成再此工位的全部原理动作,此时完成单次循环。

34.一种自动撑开、自动放料的送料机构的创新设计实现了整个外包装袋从自动撑开,到自动投放内包装袋的自动化动作。

35.整体结构完善、构思巧妙,整体内袋封装及外袋封装的工艺流程高效顺畅,真正实现了从原料到内外包装的全过程自动化,减少了传统包装的大量人工,节约了工厂的人工成本,高效安全可靠。

36.基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。