1.本实用新型属于有色金属技术领域,具体地涉及一种炼锌设备。

背景技术:

2.锌是常见的十大有色金属之一,应用领域十分广泛。目前,锌冶炼以湿法流程为主,锌精矿经焙烧处理后进行浸出,该工艺路线技术流程长、过程复杂、投资大、能耗高。湿法炼锌工程中会产生大量的浸出渣,浸出渣已为危险废物,需要进行无害化处理,浸出渣最终还是需要采用侧吹熔化炉进行处理。

3.相关技术中,采用鼓风炉、竖罐和电炉进行火法炼锌,能耗普遍较高。鼓风炉、竖罐对原料成分要求较高、备料过程复杂;电炉需控制炉内气氛和温度,防止铁的大量还原;三种火法炼锌工艺锌的收率较低,鼓风炉、电炉中产生的渣含锌高,锌总回收率低,造成能源和矿料的浪费。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型的实施例提出一种炼锌设备。

5.根据本实用新型实施例的炼锌设备,包括:

6.侧吹熔化炉,所述侧吹熔化炉包括炉体和设在所述炉体上的侧吹喷枪,所述炉体设有第一加料口、第一出烟口和第一出渣口;

7.烟化炉,所述烟化炉包括第一进渣口、第二加料口、第二出烟口和第二出渣口,所述烟化炉的所述第一进渣口与所述第一出渣口连通;

8.电炉,所述电炉包括第二进渣口、第三加料口、第三出烟口、第三出渣口和出铁口,所述第二进渣口与所述第二出渣口连通;和

9.浸出装置,所述浸出装置包括浸出池,所述浸出池具有浸出液出口,所述浸出液出口设在所述浸出池底部,所述浸出池与所述烟化炉的所述第二出烟口连通。

10.因此,据本实用新型实施例的炼锌设备通过设置侧吹熔化炉、烟化炉、和浸出装置,可将锌原料中的锌元素和铁元素提炼出来。炼锌设备对锌原料的提炼充分,不浪费金属资源,得到的锌浸出液中杂质少,浸出渣少,便于电解得到锌锭。

11.在一些实施例中,还包括制粒机,所述制粒机具有制粒机进料口和制粒机出粒口,所述制粒机出粒口通向所述第一加料口,所述制粒机为圆筒混合机或圆盘制粒机。

12.在一些实施例中,还包括冷却装置和收尘装置,所述冷却装置包括第一冷却装置、第二冷却装置和第三冷却装置,所述收尘装置包括第一收尘装置、第二收尘装置和第三收尘装置。

13.在一些实施例中,所述第一冷却装置和所述第一收尘装置与所述侧吹熔化炉配合,所述第一冷却装置为余热锅炉,所述第一收尘装置为静电除尘器。

14.在一些实施例中,所述第二冷却装置和所述第二收尘装置与所述烟化炉配合,所

述第二冷却装置包括余热锅炉和表冷器,所述第二收尘装置为布袋除尘器。

15.在一些实施例中,所述第三冷却装置和所述第三收尘装置与所述电炉配合,所述第三冷却装置为冷却烟道,所述第三收尘装置为布袋除尘器。

16.在一些实施例中,还包括硫酸制备装置,所述硫酸制备装置与所述第二收尘装置配合。

17.在一些实施例中,还包括尾气处理装置,所述尾气处理装置与所述收尘装置配合。

附图说明

18.图1是根据本实用新型实施例的炼锌工艺的示意图。

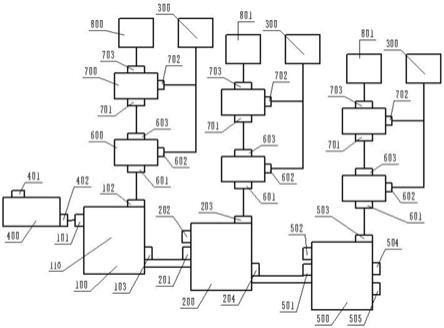

19.图2是根据本实用新型实施例的炼锌设备的示意图。

具体实施方式

20.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

21.下面参考附图描述根据本发明的实施例的炼锌工艺。如图1所示,根据本发明的实施例的炼锌工艺包括以下步骤:

22.a)将锌原料、燃料、还原剂和熔剂加入侧吹熔化炉100内进行氧化熔炼,以便得到熔融高锌渣和熔化炉烟气;

23.b)将熔融高锌渣和还原剂加入烟化炉200内进行烟化挥发,以便得到液态铁渣和烟化炉烟气;

24.c)将还原剂、熔剂和液态铁渣加入电炉500内进行深度贫化,以便得到生铁、贫化渣和电炉烟气;和

25.d)收集烟化炉烟气中的烟尘以便得到烟化炉烟尘,对烟化炉烟尘进行浸出以便得到锌浸出液和浸出渣,其中步骤c)和步骤d)没有先后顺序。也就是说,可以先进行步骤c)、再进行步骤d),也可以先进行步骤d)、再进行步骤c),还可以同时进行步骤c)和步骤d)。

26.根据本发明实施例的炼锌工艺通过在该烟化炉200内对该熔融高锌渣进行烟化挥发,因为锌的熔点低,所以大量的锌被气化且其他的金属元素没有被气化,从而可以使该烟化炉烟气的烟尘中含有氧化锌,进而可以通过对该烟尘(该烟化炉烟尘)进行浸出得到该锌浸出液,可利用锌浸出液提取锌元素,从而可以大量回收锌元素。

27.根据本发明实施例的炼锌工艺通过在该电炉内对该液态铁渣进行深度贫化,从而可以得到生铁。由此,通过利用根据本发明实施例的炼锌工艺,可以回收该锌原料中的锌元素和铁元素。

28.因此,根据本发明实施例的炼锌工艺具有金属元素回收率高、金属元素回收种类多、可大量回收锌元素等优点。

29.步骤d)中,对烟化炉烟气中的烟尘收集以便得到烟化炉烟尘,烟化炉烟尘主要为含氧化锌的烟尘,其内的杂质比较少,对烟化炉烟尘送至浸出液内浸出以便得到锌浸出液和浸出渣。锌浸出液经电解得到锌锭,可达到制锌的目的,浸出渣可作为返料投入侧吹熔化炉100内,便于节省物料。

30.根据本发明的实施例的炼锌工艺可将锌原料中的锌元素和铁元素提炼出来,对锌

原料的提炼充分,不浪费金属资源,且得到的含氧化锌的烟尘中锌的含量高、杂质少,使得锌浸出液中杂质少,浸出渣少,便于电解得到锌锭。

31.因此,根据本发明实施例的炼锌工艺具有不浪费金属资源、锌浸出液中杂质少,浸出渣少,便于电解得到锌锭的优点。

32.根据本发明实施例的炼锌工艺可以通过根据本发明实施例的炼锌设备10000来实施。

33.如图2所示,本技术还提供了一种炼锌设备1000,据本发明实施例的炼锌设备1000包括侧吹熔化炉100、烟化炉200、电炉500和浸出装置300。

34.侧吹熔化炉100包括炉体110和设在炉体110吹喷枪,炉体110设有第一加料口101、第一出烟口102和第一出渣口103。烟化炉200包括第一进渣口201、第二加料口202、第二出烟口203和第二出渣口204,烟化炉200的第一进渣口201与第一出渣口103连通。电炉500包括第二进渣口501、第三加料口502、第三出烟口503、第三出渣口504和出铁口505,第二进渣口501与第二出渣口204连通,第三出烟口503与浸出装置700连通。浸出装置300包括浸出池,浸出池具有浸出液出口,浸出液出口设在浸出池底部,浸出池与烟化炉200的第二出烟口203连通。

35.根据本发明实施例的炼锌设备通过设置与侧吹熔化炉100相连的烟化炉200,从而可以对该熔融高锌渣进行烟化挥发,从而可以使该烟化炉烟气的烟尘中含有氧化锌,进而可以通过对该烟尘(该烟化炉烟尘)进行浸出得到该锌浸出液。而且,因为锌的熔点低,所以大量的锌被气化且其他的金属元素没有被气化,可大量回收锌元素。

36.根据本发明实施例的炼锌设备通过设置与烟化炉200相连的电炉500,从而可以对该液态铁渣进行深度贫化,从而可以得到生铁。且电炉500在对液态铁渣进行深度贫化的同时,会得到电炉烟气,电炉烟气中具有含锌的烟尘,将电炉烟气中具有含锌的烟尘浸出并提取得到锌元素,从而可以提高锌的回收率。由此,通过利用根据本发明实施例的炼锌设备,可以回收该锌原料中的锌元素和铁元素,提高锌的回收率。

37.因此,据本发明实施例的炼锌设备1000通过设置侧吹熔化炉100、烟化炉200、电炉500和浸出装置300,可将锌原料中的锌元素和铁元素提炼出来。炼锌设备1000对锌原料的提炼充分,不浪费金属资源,得到的锌浸出液中杂质少,浸出渣少,便于电解得到锌锭。

38.如图1与图2所示,根据本发明实施例的炼锌设备1000包括制粒机400、侧吹熔化炉100、烟化炉200、电炉500、冷却装置600、收尘装置700和浸出装置300。

39.制粒机400具有制粒机进料口401和制粒机出粒口402,制粒机出粒口402通向第一加料口101,制粒机400为圆筒混合机或圆盘制粒机。

40.使用制粒机400对锌原料、还原剂和熔剂进行混料制粒以便得到混合颗粒,混合颗粒从制粒机出粒口402排出,进而通过第一加料口101进入侧吹熔化炉100内。熔剂包括石英砂、石灰石、白云石和方解石中的至少一种。锌原料包括锌精矿、锌浸出渣、氧化锌矿、含锌渣和钢厂含锌烟灰中的至少一种。还原剂可以是煤粉。

41.侧吹熔化炉100包括炉体110和设在炉体110上的侧吹喷枪,炉体110设有第一加料口101、第一出烟口102和第一出渣口103。侧吹熔化炉100对锌原料进行氧化熔炼处理。侧吹熔化炉100的冶炼温度为1200℃

‑

1500℃,即该氧化熔炼在1200℃

‑

1500℃的条件下进行。该氧化熔炼的冶炼时间为2h

‑

6h。在氧化熔炼的过程中可以利用侧吹喷枪喷入富氧空气,以便

通过使燃料燃烧来提供热量。该富氧空气的氧气浓度为40%

‑

90%。

42.经过氧化熔炼处理后,锌原料被熔化得到熔融高锌渣,熔融高锌渣中的锌含量大于等于20wt%。熔融高锌渣从第一出渣口103被排出,熔融高锌渣中含有大量的锌可以回收。在进行氧化熔炼处理时,锌原料中的酸式强碱盐受热分解出含硫的气体,锌原料中的硫化锌被氧化形成氧化锌和含硫的气体,大部分该氧化锌进入到熔融高锌渣中。含硫的气体与氧化熔炼处理产生的烟尘混合形成熔化炉烟气,熔化炉烟气从第一出烟口102被排出。熔化炉烟气中的烟尘含有锌。

43.烟化炉200的第一进渣口201与第一出渣口103连通,因此熔融高锌渣可以依次由第一出渣口103和第一进渣口201进入烟化炉200内。还原剂可从第二加料口202进入烟化炉200内。

44.熔融高锌渣在烟化炉200内进行烟化挥发,得到液态铁渣和烟化炉烟气。具体地,在还原剂作用下,熔融高锌渣中的氧化锌被还原成锌。因为锌的熔点低,在烟化炉200内高温的作用下,大量的锌被气化。气化的锌与空气氧化再次形成氧化锌,氧化锌与烟化炉200内的气体混合形成烟化炉烟气,即烟化炉烟气含有氧化锌。该烟尘不仅含有大量的氧化锌,而且杂质较少,便于回收制锌。

45.烟化炉200冶炼的温度为1200℃

‑

1400℃,即该烟化挥发在1200℃

‑

1400℃的条件下进行。烟化炉200的冶炼时间为2h

‑

4h。液态铁渣中的锌含量小于1wt%,液态铁渣从第二出渣口204被排出烟化炉200,烟化炉烟气从第二出烟口203被排出烟化炉200。

46.第二进渣口501与第二出渣口204连通,因此液态铁渣从第二进渣口501进入电炉500内。还原剂和熔剂从第三加料口502进入电炉500内,对液态铁渣进行深度贫化,以便得到生铁、贫化渣和电炉烟气。电炉500冶炼温度范围为1500℃

‑

1700℃,即该深度贫化在1500℃

‑

1700℃的条件下进行,电炉500冶炼时间为2h

‑

4h。

47.生铁以液态的形式从出铁口505被排出电炉500,贫化渣从第三出渣口504被排出,电炉烟气从第三出烟口503被排出。其中,贫化渣可作为矿渣水泥原料,电炉烟气内含有含锌的烟尘。将电炉烟气中具有含锌的烟尘浸出、提取得到锌元素,从而可以提高锌的回收率。

48.在一些实施例中,根据本发明实施例的炼锌设备1000还包括多个分别为侧吹熔化炉100、烟化炉200及电炉500配合的冷却装置600和收尘装置700。冷却装置600包括余热锅炉、冷却烟道和表冷器。收尘装置700包括静电除尘器和布袋除尘器。

49.熔化炉烟气、烟化炉烟气和电炉烟气经过冷却装置600冷却和收尘装置700收尘后得到大量含锌的烟尘。

50.冷却装置600包括第一冷却装置、第二冷却装置和第三冷却装置。

51.收尘装置700包括第一收尘装置、第二收尘装置和第三收尘装置。具体的,在一些实施例中,第一冷却装置对熔化炉烟气进行冷却,第一冷却装置为余热锅炉。第一收尘装置对熔化炉烟气进行收尘,第一收尘装置为静电除尘器。熔化炉烟气从第一出烟口102被排出后,通过冷却进烟口601进入第一冷却装置(余热锅炉)内冷却。熔化炉烟气冷却后得到第三烟尘和第三烟气,第三烟尘从第一冷却装置(余热锅炉)的冷却出尘口602排出后被收集起来,第三烟气从第一冷却装置(余热锅炉)的冷却出烟口603被排出。

52.第三烟气从冷却出烟口603被排出后通过收尘进烟口701进入第一收尘装置(余热

锅炉)内收尘。第三烟气进行收尘后得到第四烟尘和第四烟气,第四烟尘从第一收尘装置(静电除尘器)的收尘出尘口702排出后被收集起来,第四烟气从第一收尘装置(静电除尘器)的收尘出气口703被排出。

53.具体的,在一些实施例中,第二冷却装置对烟化炉烟气进行冷却,第二冷却装置包括余热锅炉和表冷器。第二收尘装置对烟化炉烟气进行收尘,第二收尘装置为布袋除尘器。烟化炉烟气从第二出烟口203被排出后,通过冷却进烟口601进入第二冷却装置(余热锅炉)内冷却。烟化炉烟气进行冷却后得到第一烟尘和第一烟气,第一烟尘从第二冷却装置(余热锅炉)的冷却出尘口602排出后被收集起来,第一烟气从第二冷却装置(余热锅炉)的冷却出烟口603被排出。

54.第一烟气从冷却出烟口603被排出后,再次进入第二冷却装置(表冷器)内进行冷却,二次冷却的第一烟气通过收尘进烟口701进入第二收尘装置(布袋除尘器)内收尘。第一烟气进行收尘后得到第二烟尘和第二烟气,第二烟尘从第二收尘装置(布袋除尘器)的收尘出尘口702排出后被收集起来,第二烟气从第二收尘装置(布袋除尘器)的收尘出气口703被排出。

55.具体的,在一些实施例中,第三冷却装置对电炉烟气进行冷却,第三冷却装置包括冷却烟道。第三收尘装置对电炉烟气进行收尘,第三收尘装置为布袋除尘器。电炉烟气从第三出烟口503被排出通过冷却进烟口601进入第三冷却装置(冷却烟道)内冷却。电炉烟气进行冷却后得到第五烟尘和第五烟气,第五烟尘从第三冷却装置(冷却烟道)的冷却出尘口602排出后被收集起来,第五烟气从第三冷却装置(冷却烟道)的冷却出烟口603被排出。

56.第五烟气从冷却出烟口603被排出后通过收尘进烟口701进入第三收尘装置(布袋除尘器)内收尘。第五烟气进行收尘后得到第六烟尘和第六烟气,第六烟尘从第三收尘装置(布袋除尘器)的收尘出尘口702排出后被收集起来,第六烟气从收尘装置700的收尘出气口703被排出。

57.在一些实施例中,浸出装置300包括浸出池,将收集的第一烟尘、第二烟尘、第三烟尘、第四烟尘、第五烟尘和第六烟尘送入浸出池中以便得到锌浸出液和浸出渣,可利用锌浸出液提取锌元素。第一烟尘和第二烟尘氧化锌的含量高,因此第一烟尘和第二烟尘的锌浸出液中锌含量高,浸出渣少,方便锌浸出液进行电解制锌。

58.在一些实施例中,根据本发明实施例的炼锌设备1000还包括硫酸制备装置800和尾气处理装置801。

59.第四烟气中含有大量的硫元素,第四烟气从收尘装置700的收尘出气口703被排出后。通入硫酸制备装置800内制取硫酸。第二烟气和第六烟气中含硫,直接排放会污染空气。第六烟气从收尘装置700的收尘出气口703被排出,进入尾气处理装置801内脱硫处理达标后排放。第四烟气从收尘装置700的收尘出气口703被排出,进入尾气处理装置801内脱硫处理达标后排放。

60.下面参考图1与图2描述根据本发明的实施例的的根据本发明实施例的炼锌设备1000。根据本发明实施例的炼锌设备1000包括制粒机400、侧吹熔化炉100、烟化炉200、电炉500、冷却装置600、收尘装置700和浸出装置300。

61.制粒机400具有制粒机进料口401和制粒机出粒口402,制粒机出粒口402通向第一加料口101,制粒机400为圆筒混合机或圆盘制粒机。

62.使用制粒机400对锌原料、还原剂和熔剂进行混料制粒以便得到混合颗粒,混合颗粒从制粒机出粒口402排出,进而通过第一加料口101进入侧吹熔化炉100内。熔剂为石灰石。锌原料包括锌精矿和锌浸出渣。还原剂是煤粉。

63.侧吹熔化炉100包括炉体110和设在炉体110上的侧吹喷枪,炉体110设有第一加料口101、第一出烟口102和第一出渣口103。侧吹熔化炉100对锌原料进行氧化熔炼处理。侧吹熔化炉100的冶炼温度为1400℃,即该氧化熔炼在1400℃的条件下进行。该氧化熔炼的冶炼时间为4h。在氧化熔炼的过程中可以利用侧吹喷枪喷入富氧空气,以便通过使燃料燃烧来提供热量。该富氧空气的氧气浓度为90%。

64.经过氧化熔炼处理后,锌原料被熔化得到熔融高锌渣。熔融高锌渣从第一出渣口103被排出,熔融高锌渣中含有大量的锌可以回收。在进行氧化熔炼处理时,锌原料中的酸式强碱盐受热分解出含硫的气体,锌原料中的硫化锌被氧化形成氧化锌和含硫的气体,大部分该氧化锌进入到熔融高锌渣中。含硫的气体与氧化熔炼处理产生的烟尘混合形成熔化炉烟气,熔化炉烟气从第一出烟口102被排出。熔化炉烟气中的烟尘含有锌。

65.如图2所示,烟化炉200的第一进渣口201与第一出渣口103连通,因此熔融高锌渣可以依次由第一出渣口103和第一进渣口201进入烟化炉200内。还原剂可从第二加料口202进入烟化炉200内。

66.熔融高锌渣在烟化炉200内进行烟化挥发,得到液态铁渣和烟化炉烟气。具体地,在还原剂作用下,熔融高锌渣中的氧化锌被还原成锌。因为锌的熔点低,在烟化炉200内高温的作用下,大量的锌被气化。气化的锌与空气氧化再次形成氧化锌,氧化锌与烟化炉200内的气体混合形成烟化炉烟气,即烟化炉烟气含有氧化锌。该烟尘不仅含有大量的氧化锌,而且杂质较少,便于回收制锌。

67.烟化炉200冶炼的温度为1300℃,即该烟化挥发在1300℃的条件下进行。烟化炉200的冶炼时间为3h。液态铁渣中的锌含量小于1wt%,液态铁渣从第二出渣口204被排出烟化炉200,烟化炉烟气从第二出烟口203被排出烟化炉200。

68.第二进渣口501与第二出渣口204连通,因此液态铁渣从第二进渣口501进入电炉500内。还原剂和熔剂从第三加料口502进入电炉500内,对液态铁渣进行深度贫化,以便得到生铁、贫化渣和电炉烟气。电炉500冶炼温度范围为1600℃,即该深度贫化在1600℃的条件下进行,电炉500冶炼时间为3h。

69.生铁以液态的形式从出铁口505被排出电炉500,贫化渣从第三出渣口504被排出,电炉烟气从第三出烟口503被排出。其中,贫化渣可作为矿渣水泥原料,电炉烟气内含有含锌的烟尘。

70.如图2所示,炼锌设备1000还包括多个分别为侧吹熔化炉100、烟化炉200及电炉500配合的冷却装置600和收尘装置700。冷却装置600包括余热锅炉、冷却烟道和表冷器。收尘装置700包括静电除尘器和布袋除尘器。

71.熔化炉烟气、烟化炉烟气和电炉烟气经过冷却装置600冷却和收尘装置700收尘后得到大量含锌的烟尘。

72.冷却装置600包括第一冷却装置、第二冷却装置和第三冷却装置。

73.收尘装置700包括第一收尘装置、第二收尘装置和第三收尘装置。

74.具体的,第一冷却装置对熔化炉烟气进行冷却,第一冷却装置为余热锅炉。第一收

尘装置对熔化炉烟气进行收尘,第一收尘装置为静电除尘器。熔化炉烟气从第一出烟口102被排出后,通过冷却进烟口601进入第一冷却装置(余热锅炉)内冷却。熔化炉烟气冷却后得到第三烟尘和第三烟气,第三烟尘从第一冷却装置(余热锅炉)的冷却出尘口602排出后被收集起来,第三烟气从第一冷却装置(余热锅炉)的冷却出烟口603被排出。

75.第三烟气从冷却出烟口603被排出后通过收尘进烟口701进入第一收尘装置(余热锅炉)内收尘。第三烟气进行收尘后得到第四烟尘和第四烟气,第四烟尘从第一收尘装置(静电除尘器)的收尘出尘口702排出后被收集起来,第四烟气从第一收尘装置(静电除尘器)的收尘出气口703被排出。

76.具体的,第二冷却装置对烟化炉烟气进行冷却,第二冷却装置包括余热锅炉和表冷器。第二收尘装置对烟化炉烟气进行收尘,第二收尘装置为布袋除尘器。烟化炉烟气从第二出烟口203被排出后,通过冷却进烟口601进入第二冷却装置(余热锅炉)内冷却。烟化炉烟气进行冷却后得到第一烟尘和第一烟气,第一烟尘从第二冷却装置(余热锅炉)的冷却出尘口602排出后被收集起来,第一烟气从第二冷却装置(余热锅炉)的冷却出烟口603被排出。

77.第一烟气从冷却出烟口603被排出后,再次进入第二冷却装置(表冷器)内进行冷却,二次冷却的第一烟气通过收尘进烟口701进入第二收尘装置(布袋除尘器)内收尘。第一烟气进行收尘后得到第二烟尘和第二烟气,第二烟尘从第二收尘装置(布袋除尘器)的收尘出尘口702排出后被收集起来,第二烟气从第二收尘装置(布袋除尘器)的收尘出气口703被排出。

78.具体的,第三冷却装置对电炉烟气进行冷却,第三冷却装置包括冷却烟道。第三收尘装置对电炉烟气进行收尘,第三收尘装置为布袋除尘器。电炉烟气从第三出烟口503被排出通过冷却进烟口601进入第三冷却装置(冷却烟道)内冷却。电炉烟气进行冷却后得到第五烟尘和第五烟气,第五烟尘从第三冷却装置(冷却烟道)的冷却出尘口602排出后被收集起来,第五烟气从第三冷却装置(冷却烟道)的冷却出烟口603被排出。

79.第五烟气从冷却出烟口603被排出后通过收尘进烟口701进入第三收尘装置(布袋除尘器)内收尘。第五烟气进行收尘后得到第六烟尘和第六烟气,第六烟尘从第三收尘装置(布袋除尘器)的收尘出尘口702排出后被收集起来,第六烟气从收尘装置700的收尘出气口703被排出。

80.如图2所示,浸出装置300包括浸出池,将收集的第一烟尘、第二烟尘、第三烟尘、第四烟尘、第五烟尘和第六烟尘送入浸出池中以便得到锌浸出液和浸出渣。第一烟尘和第二烟尘氧化锌的含量高,因此第一烟尘和第二烟尘的锌浸出液中锌含量高,浸出渣少,方便锌浸出液进行电解制锌。

81.炼锌设备1000还包括硫酸制备装置800和尾气处理装置801。

82.第四烟气中含有大量的硫元素,第四烟气从收尘装置700的收尘出气口703被排出后。通入硫酸制备装置800内制取硫酸。第二烟气和第六烟气中含硫,直接排放会污染空气。第六烟气从收尘装置700的收尘出气口703被排出,进入尾气处理装置801内脱硫处理达标后排放。第四烟气从收尘装置700的收尘出气口703被排出,进入尾气处理装置801内脱硫处理达标后排放。

83.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、

“

厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

84.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

85.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

86.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

87.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

88.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。