1.本实用新型涉及一种带稳压功能的支撑缸,属机夹设备技术领域。

背景技术:

2.液压支撑缸是工装夹具领域一种常用设备;其主要作用是以液压驱动的方式对被加工工件进行支撑和固定。液压支撑缸在对被加工件进行固定支撑的同时又可以减轻工件在被加工中的切削振动,防止工件因受力不均而变形,这种特性可以大大提高加工出工件的精度和品质。液压支撑缸工作时,在液压油的驱动下,其活塞头会向上移动,当活塞头向上移动至与被加工工件抵触时,在液压油的作用下,活塞头将会被卡紧固定,如此达到支撑工件的目的。现有的支撑缸虽然在一定程度上能够满足企业加工使用的需要,但是其所有的动作均是依靠液压油驱动完成的,一旦液压油的油压出现波动时,其极易发生“支撑不稳定”的问题。由此有必要研发一种带稳压功能的支撑缸,以解决现有支撑缸存有的上述问题。

技术实现要素:

3.本实用新型的目的在于:提供一种结构紧凑、设计巧妙,以解决现有支撑缸存有“支撑不稳定”问题的带稳压功能的支撑缸。

4.本实用新型的技术方案是:

5.一种带稳压功能的支撑缸,包括缸筒、活塞头、滑移套筒、进油端盖、衔接座、顶升活塞、活塞杆和上缓冲弹簧;其特征在于:所述的衔接座的下端装有进油端盖;衔接座的上端固装有缸筒;缸筒内活动装有滑移套筒;滑移套筒的顶端装有活塞头;活塞头延伸至缸筒外端;滑移套筒的下端与衔接座的上端滑动连接;衔接座的内部设置有活塞腔;活塞腔一侧的衔接座和缸筒上设置有油路控制机构;活塞腔内通过顶升活塞装有活塞杆;活塞杆穿过衔接座后延伸至滑移套筒的内部;活塞杆的上端固装有限位卡块;限位卡块与活塞头之间装有上缓冲弹簧;顶升活塞的上部与衔接座之间装有下缓冲弹簧;所述的滑移套筒的外部滑动装有控制活塞;控制活塞的上端与缸筒通过复位弹簧相互连接;控制活塞下方呈圆环装均布有多个控制拉杆;控制拉杆下方的衔接座上铰接连接有支撑转杆;控制拉杆的下端通过滑销与支撑转杆上的滑孔滑动连接;滑移套筒的下端圆周面上间隔状设置有卡接锥面;支撑转杆与卡接锥面间歇卡接连接。

6.所述的油路控制机构包括液控杆、单向阀芯、调节弹簧和调节螺母;活塞腔一侧的衔接座内上下状设置有换向腔和调压腔;换向腔和调压腔相互连通;换向腔上端通过第一流道与活塞腔连通;换向腔下端通过衔接座和缸筒上的第二流道与缸筒的上端连通;调压腔的下端通过第三流道与活塞腔连通;换向腔内活动装有液控杆;调压腔内通过调节螺母和调节弹簧装有单向阀芯;单向阀芯与液控杆的下端接触连接。

7.所述的控制活塞的圆周面上设置有多个平衡槽;平衡槽一侧的缸筒内壁上设置有防退棘齿;平衡槽内侧的控制活塞上通过液压腔活动安装有锁止块;锁止块内侧通过复位

弹簧与液压腔连接;液压腔的通过流道与控制活塞上端空间连通;锁止块外侧设置有棘齿;锁止块的棘齿与防退棘齿间隙卡接连接。

8.所述的进油端盖的底端设置有进油孔;进油孔与活塞腔连通。

9.本实用新型的优点在于:

10.该带稳压功能的支撑缸,结构紧凑、设计巧妙,带有自锁功能,解决了现有支撑缸工作时存有的

ꢀ“

支撑不稳定”的问题,满足了企业生产使用的需要。

附图说明

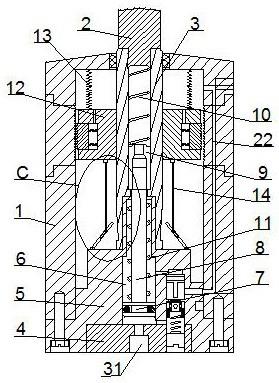

11.图1为本实用新型的结构示意图;

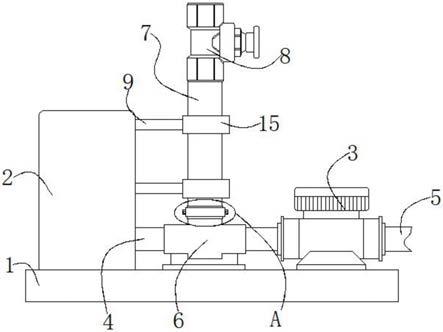

12.图2为本实用新型的工作状态结构示意图;

13.图3为图2中a处的放大结构示意图;

14.图4为图2中b处的放大结构示意图;

15.图5为图1中c处的放大结构示意图。

16.图中:1、缸筒;2、活塞头;3、滑移套筒;4、进油端盖;5、衔接座;6、活塞腔;7、顶升活塞;8、活塞杆;9、限位卡块;10、上缓冲弹簧;11、下缓冲弹簧;12、控制活塞;13、复位弹簧;14、控制拉杆;15、支撑转杆;16、滑销;17、滑孔;18、卡接锥面;19、换向腔;20、调压腔;21、第一流道;22、第二流道;23、第三流道;24、液控杆;25、调节螺母;26、调节弹簧;27、单向阀芯;28、平衡槽;29、防退棘齿;30、液压腔;31、进油孔;32、锁止块。

具体实施方式

17.该带稳压功能的支撑缸,包括缸筒1、活塞头2、滑移套筒3、进油端盖4、衔接座5、顶升活塞7、活塞杆8和上缓冲弹簧10(参见说明书附图1)。

18.衔接座5的下端装有进油端盖4;进油端盖4的底端设置有进油孔31(参见说明书附图1和2)。

19.衔接座5的上端固装有缸筒1;缸筒1内活动装有滑移套筒3;滑移套筒3受力时可在缸筒1的内部上下滑动。滑移套筒3的顶端装有活塞头2;活塞头2延伸至缸筒1外端,滑移套筒3的下端与衔接座5的上端滑动连接(参见说明书附图1)。在衔接座5的引导作用下,滑移套筒3只能在缸筒1的内部做上下动作,进而避免了其发生偏离运动轨迹的问题。

20.衔接座5的内部设置有活塞腔6;活塞腔6与进油端盖4上的进油孔31连通(参见说明书附图1和2)。工作时外部的液压油可通过进油孔31进入到活塞腔6的内部,控制该支撑缸的动作。

21.活塞腔6内通过顶升活塞7装有活塞杆8(参见说明书附图1和2);外部的液压油进入到活塞腔6的内部后可推动顶升活塞7在活塞腔6内上下动作。

22.活塞杆8穿过衔接座5后延伸至滑移套筒3的内部;活塞杆8的上端固装有限位卡块9;限位卡块9与活塞头2之间装有上缓冲弹簧10(参见说明书附图1和2);如此设置限位卡块9的目的在于:以使滑移套筒3在限位卡块9的作用下,能够使其在一定行程内相对活塞杆8动作,避免了滑移套筒3与活塞杆8之间发生“分离”的问题。

23.顶升活塞7的上部与衔接座5之间装有下缓冲弹簧11(参见说明书附图1和2);滑移套筒3的外部滑动装有控制活塞12;控制活塞12的上端与缸筒1通过复位弹簧13相互连接;

控制活塞12能够相对滑移套筒3上下动作。

24.控制活塞12下方呈圆环装均布有多个控制拉杆14(参见说明书附图5);控制拉杆14与控制活塞12固定连接,控制活塞12动作时可带动控制拉杆14同步动作。

25.控制拉杆14下方的衔接座5上铰接连接有支撑转杆15;控制拉杆14的下端通过滑销16与支撑转杆15上的滑孔17滑动连接(参见说明书附图5);如此设置支撑转杆15的目的在于:以使工作时,控制活塞12带动控制拉杆14上下移动过程中,控制拉杆14可通过滑销16和滑孔17带动支撑转杆15绕着铰接点上下转动。

26.滑移套筒3的下端圆周面上间隔状设置有卡接锥面18;卡接锥面18呈“上宽下窄”的锥面结构;如此设置的目的在于:以使工作时,支撑转杆15转动至于卡接锥面18抵触连接时,支撑转杆15能够通过卡接锥面18为滑移套筒3提供支撑;如此支撑转杆15一是能够通过夹紧的方式将滑移套筒3固定;二是由于支撑转杆15的支撑力是沿着支撑转杆15的方向作用在卡接锥面18上的,该支撑力作用在该卡接锥面18上后将会分解出一个向上的支撑力,用以抵消工作时滑移套筒3传递下来的承载力;如此即可避免该支撑缸受到脉冲力(即连续撞击)时,仅凭抱紧力无法将滑移套筒3固定问题的发生。

27.作为本技术的一种改进,可在支撑转杆15的端头装有抗滑橡胶头,使其与卡接锥面18贴合连接,以达到通过增强贴合面积,增强摩擦系数的方式,以避免支撑转杆15与卡接锥面18之间发生“打滑的问题”。

28.控制活塞12的圆周面上设置有多个平衡槽28;设置平衡槽28的目的在于:以使控制活塞12能够通过平衡槽28将控制活塞12上部和下部的空间连通,从而使工作时控制活塞12能够顺畅移动,避免了控制活塞12动作时“憋压”问题的发生。

29.平衡槽28一侧的缸筒1内壁上设置有防退棘齿29;平衡槽28内侧的控制活塞12上通过液压腔30活动安装有锁止块32;锁止块32内侧通过复位弹簧13与液压腔30连接;液压腔30的通过流道与控制活塞12上端空间连通;锁止块32外侧设置有棘齿;锁止块32的棘齿与防退棘齿29间隙卡接连接。

30.如此设置锁止块32的目的在于:以使工作时,液压腔30内进入液压油后,锁止块32能够在液压油压力的作用下向外撑开与防退棘齿29接触(参见说明书附图3),如此即可使控制活塞12在锁止块32和防退棘齿29的作用下,只能沿着滑移套筒3下移,不能后退;从而使控制活塞12下移通过控制拉杆14和支撑转杆15将滑移套筒3夹紧固定后,锁止块32能够在防退棘齿29的配合下,防止控制活塞12后退,进而达到了锁紧滑移套筒3的目的。

31.当该支撑缸泄压时,锁止块32能够在复位弹簧13弹力的作用下复位与防退棘齿29脱离接触,如此控制活塞12即可自由动作,进入下个工作循环。

32.由于锁止块32工作时是通过棘齿与防退棘齿29卡接连接的,在棘齿与防退棘齿29摩擦力的作用下锁止块32存有不会轻易脱离的特性,因此此时液压油油压即使出现不稳定的情况,也不会影响该支撑缸的动作。

33.活塞腔6一侧的衔接座5和缸筒1上设置有油路控制机构;油路控制机构包括液控杆24、单向阀芯27、调节弹簧26和调节螺母25(参见说明书附图4)。

34.活塞腔6一侧的衔接座5内上下状设置有换向腔19和调压腔20;换向腔19和调压腔20相互连通;换向腔19上端通过第一流道21与活塞腔6连通;换向腔19下端通过衔接座5和缸筒1上的第二流道22与缸筒1的上端连通;调压腔20的下端通过第三流道23与活塞腔6连

通;换向腔19内活动装有液控杆24;调压腔20内通过调节螺母25和调节弹簧26装有单向阀芯27;单向阀芯27与液控杆24的下端接触连接。

35.该支撑缸工作时,外部的液压控制装置将带有一定压力的液压油通过进油孔31进入到活塞腔6的内部后可推动顶升活塞7和活塞杆8向上动作;活塞杆8向上移动过程中即可通过限位卡块9、上缓冲弹簧10推动滑移套筒3和活塞头2继续上移;当活塞头2上移至与工件抵触不能继续上移时(参见说明书附图2);顶升活塞7和活塞杆8通过限位卡块9挤压上缓冲弹簧10后继续上移;当顶升活塞7上移至第一流道21的上方时,活塞腔6内的高压液压油将通过第一流道21流入到换向腔19中,并推动液控杆24下移。

36.液控杆24下移过程中,将同步推动单向阀芯27下移,使调压腔20和换向腔19连通(参见说明书附图4);此时,活塞腔6内的高压液压油将通过第三流道23和调压腔20进入到换向腔19的内部,并最终通过第二流道22流入到缸筒1的上端。

37.高压液压油进入缸筒1的上端后,将推动控制活塞12和控制拉杆14下移;控制拉杆14可通过滑销16和滑孔17带动支撑转杆15绕铰接点转动至与卡接锥面18抵触连接,将滑移套筒3卡紧固定。与此同时高压液压油进入缸筒1的上端后,将同步进入到控制活塞12的液压腔30中,高压液压油进入到液压腔30中后,将推动锁止块32向外撑开与防退棘齿29接触(参见说明书附图3),使滑移套筒3在锁止块32和防退棘齿29的作用下,控制活塞12只能沿着滑移套筒3下移,不能后退,从而使控制活塞12下移通过控制拉杆14和支撑转杆15将滑移套筒3夹紧固定后,锁止块32能够在防退棘齿29的配合下,防止控制活塞12后退,进而达到了锁紧滑移套筒3的目的。

38.当外部的液压控制装置泄压时,锁止块32能够在复位弹簧13弹力的作用下复位与防退棘齿29脱离接触;随后控制活塞12在复位弹簧13弹力作用下复位;顶升活塞7、活塞杆8、滑移套筒3和活塞头2将在上缓冲弹簧10和下缓冲弹簧11弹力的作用下复位;单向阀芯27在调节弹簧26弹力作用下复位。至此该支撑缸即可进入下个工作循环。

39.该带稳压功能的支撑缸,结构紧凑、设计巧妙,带有自锁功能,解决了现有支撑缸工作时存有的

ꢀ“

支撑不稳定”的问题,满足了企业生产使用的需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。