1.本实用新型涉及高压软管接头连接件的压力测试技术领域,特别涉及一种脉冲试验台的增压器。

背景技术:

2.高压软管的疲劳压力测试需要对被测试的管件按0.5hz至1.25hz的频率将油管压力升至其工作压力的1.5倍,连续运行直到爆裂为止,以次方法来检测管件的疲劳寿命。由于现有的大流量液压泵工作压力最高为35mpa,满足不了测试管件的最大为100mpa的压力需要,在设备的压力油源和输出之间需要加装增压器,以此方法来提高输出的压力值来完成管件的测试工作;

3.现有技术种的增压器由于有一个偏置的进油口,活塞初速度较慢,并且会对增压器的活塞杆产生侧向力,压力传感器输出的压力波形不好。

技术实现要素:

4.本实用新型要解决现有技术中的增压器由于有一个偏置的进油口,活塞初速度较慢,并且会对增压器的活塞杆产生侧向力,压力传感器输出的压力波形不好的技术问题,提供一种脉冲试验台的增压器。

5.为了解决上述技术问题,本实用新型的技术方案具体如下:

6.一种脉冲试验台的增压器,包括:

7.常压缸体和高压缸体,所述高压缸体安装在所述常压缸体的一端、并与所述常压缸体同轴,所述常压缸体设有第一油口和第二油口;

8.活塞,所述活塞与所述常压缸体和高压缸体的内腔滑动配合;

9.所述常压缸体的一端还设有用于对活塞均匀作用力、并增加进油量的单向均油结构,所述单向均油结构与所述第一油口并联。

10.进一步的,所述常压缸体包括:

11.常压缸筒,所述常压缸筒的底部具有第二油口;

12.常压端盖,所述常压端盖固设在所述常压缸筒的一端,所述常压端盖上具有第一油口。

13.进一步的,所述高压缸体的一端与所述常压缸筒的底部端面固定连接,所述高压缸体的另一端具有高压出油口,所述高压出油口与试验管路连通。

14.进一步的,所述活塞包括依次设置的第一端、第二端和第三端,所述活塞的第一端和第二端处于所述常压缸筒内、并与所述常压缸筒内腔滑动配合,所述活塞的第三端部分处于所述高压缸体内,并与所述高压缸体内腔滑动配合;所述活塞的第二端处于所述第一油口和第二油口之间,所述活塞的第二端与所述第一油口之间的腔体为第一腔体,所述活塞的第二端与所述第二油口之间的腔体为第二腔体,所述活塞的第三端与所述高压缸体之间的腔体为高压腔体,所述高压腔体与所述高压出油口连通。

15.进一步的,所述常压端盖具有第一缓冲腔,所述第一缓冲腔的直径大于所述活塞的第一端的直径的1.5mm,所述常压端盖的端部与所述活塞的第二端之间为第二缓冲腔。

16.进一步的,所述单向均油结构包括:

17.三通,所述三通连接进油管路和第一油口;

18.单向阀,所述单向阀的进油端与三通的旁路连通;

19.第三油口,所述第三油口设置在常压端盖上,所述第三油口的一端与单向阀的出油端连通,所述第三油口的另一端与所述第二缓冲腔连通,所述常压端盖处于所述第二缓冲腔的端面设有均油槽,所述均油槽为圆环槽,所述圆环槽与所述第三油口的另一端连通。

20.本实用新型具有以下的有益效果:

21.本实用新型的一种脉冲试验台的增压器,通过设置单向均油结构,单向均油结构与第一油口并联,可以加大增压器的初始进油量,提高活塞初速度;同时,单向均油结构还可以均匀分布进入增压器内的压力油,使活塞受力均匀,活塞初始移动时,没有侧向力的影响,压力传感器输出的压力波形好;由于是单向进油,当活塞回程时,压力油只能从第一油口回油,而无法从单向均油结构回油,可以起到对活塞缓冲的作用,保证了增压器的安全可靠。

附图说明

22.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

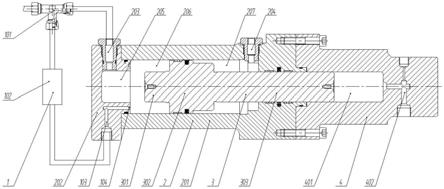

23.图1为本实用新型的一种脉冲试验台的增压器的结构示意图;

24.图中的附图标记表示为:

25.1、单向均油结构;101、三通;102、单向阀;103、第三油口;104、均油槽;2、常压缸体;201、常压缸筒;202、常压端盖;203、第一油口;204、第二油口;205、第一缓冲腔;206、第二缓冲腔;207、第二腔体;3、活塞;301、第一端;302、第二端;303、第三端;4、高压缸体;401、高压腔体;402、高压出油口。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.请参阅图1,一种脉冲试验台的增压器,包括:

28.常压缸体2和高压缸体4,所述高压缸体4安装在所述常压缸体2的一端、并与所述常压缸体2同轴,所述常压缸体2设有第一油口203和第二油口204;

29.活塞3,所述活塞3与所述常压缸体2和高压缸体2的内腔滑动配合;

30.所述常压缸体2的一端还设有用于对活塞3均匀作用力、并增加进油量的单向均油结构4,所述单向均油结构4与所述第一油口203并联。

31.具体的,通过设置单向均油结构4,单向均油结构4与第一油口203并联,两个进油口,可以加大增压器的初始进油量,提高活塞3初速度,满足试验要求;同时,单向均油结构4还可以均匀分布进入增压器内的压力油,使活塞3的端部受力均匀,活塞3初始移动时,没有

侧向力的影响,压力传感器输出的压力波形好,也保证了活塞3与常压缸体2之间的密封圈的正常使用寿命;并且,单向均油结构4是单向进油,当活塞3回程时,压力油只能从第一油口203回油,而无法从单向均油结构4回油,可以起到对活塞3缓冲的作用,防止活塞3的端部与常压缸体2的端部发生磕碰,保证了增压器的安全可靠。

32.所述常压缸体2包括:

33.常压缸筒201,所述常压缸筒201的底部具有第二油口204;

34.常压端盖202,所述常压端盖202固设在所述常压缸筒201的一端,所述常压端盖202上具有第一油口203。

35.所述高压缸体4的一端与所述常压缸筒201的底部端面固定连接,所述高压缸体4的另一端具有高压出油口402,所述高压出油口402与试验管路连通。

36.具体的,常压缸筒201、常压端盖202和活塞3组成了液压油缸,利用第一油口203和第二油口204的进油回油,可以控制活塞3前后移动,进而使活塞3按照试验所需的频率前后移动;如图1所示,活塞3的截面积不同,当活塞3向右移动时,活塞3处于高压缸体4内的端部与高压缸体4内腔产生高压油,高压油从高压出油口402进入到试验管路,对被测试的管路进行试验。

37.所述活塞3包括依次设置的第一端301、第二端302和第三端303,所述活塞3 的第一端301和第二端302处于所述常压缸筒201内、并与所述常压缸筒201内腔滑动配合,所述活塞3的第三端303部分处于所述高压缸体4内,并与所述高压缸体4内腔滑动配合;所述活塞3的第二端302处于所述第一油口203和第二油口204 之间,所述活塞3的第二端302与所述第一油口203之间的腔体为第一腔体,所述活塞3的第二端302与所述第二油口204之间的腔体为第二腔体207,所述活塞3的第三端303与所述高压缸体4之间的腔体为高压腔体401,所述高压腔体401与所述高压出油口402连通。

38.具体的,第一端301、第二端302和第三端303直径不同,第二端302的直径最大,第一端301、第二端302和第三端303分别与常压缸筒201和高压缸体4密封配合,这样就保证了第一腔体和第二腔体207的独立行,利用外边的电磁阀可以控制第一腔体和第二腔体207的进油和回油,进而使活塞3按照试验所需的频率前后移动,当活塞3向右移动时,高压腔体401内的液压油被压缩产生高压油,高压油从高压出油口402进入到试验管路,对被测试的管路进行试验。

39.所述常压端盖202具有第一缓冲腔205,所述第一缓冲腔205的直径大于所述活塞3的第一端301的直径的1.5mm,所述常压端盖202的端部与所述活塞3的第二端302之间为第二缓冲腔206。

40.具体的,当活塞3回程时,就是如图1所示,活塞3向左移动时,处于第二缓冲腔206内的液压油只能通过活塞3的第一端301与第一缓冲腔205的内径之间的缝隙进入到第一缓冲腔205内,然后从第一油口203出回油,这样就大大的迟滞了活塞3回程的速度,增大了回程的阻力,最终达到对活塞3缓冲的目的,防止活塞3与常压端盖202发生磕碰,保证了增压器的正常使用寿命;所述第一缓冲腔205的直径大于所述活塞3的第一端301的直径的1.5mm,这个缝隙较小,可以达到迟滞第二缓冲腔206内的液压油进入第一缓冲腔205的速度的目的,最终实现对活塞3的缓冲作用。

41.所述单向均油结构4包括:

42.三通101,所述三通101连接进油管路和第一油口203;

43.单向阀102,所述单向阀102的进油端与三通101的旁路连通;

44.第三油口103,所述第三油口103设置在常压端盖202上,所述第三油口103 的一端与单向阀102的出油端连通,所述第三油口103的另一端与所述第二缓冲腔206连通,所述常压端盖202处于所述第二缓冲腔206的端面设有均油槽104,所述均油槽104为圆环槽,所述圆环槽与所述第三油口103的另一端连通。

45.具体的,当第一腔体进油时,外部油源的压力油从进油管路经三通101分成两路,第一路从第一油口203进入到第一缓冲腔205内,第一缓冲腔205内的压力油对活塞3的第一端301端部提供压力,第二路从单向阀102经第三油口103进入到第二缓冲腔206内,第二缓冲腔206内的压力油对活塞3的第二端302端部提供压力,两路进油增大了进油量,从而提供了活塞3移动的初始速度,满足了试验要求;当活塞3处于端部的初始状态时,也就是第二端302的端部与常压端盖202 贴合时,第二路压力油从第三油口103处进入,然后压力油迅速充满均油槽104,这样压力油就会对第二端302的端面均匀作用力,使活塞3可以顺利移动,避免了只有一个油口供油,对活塞3的第二端302的一个点作用力,而时活塞3产生侧向力,进而损耗密封圈的问题,同时,无侧向力影响,压力传感器输出的压力波形好;当活塞3回程时,就是如图1所示,活塞3向左移动时,由于设置了单向阀102,处于第二缓冲腔206内的液压油只能通过活塞3的第一端301与第一缓冲腔205的内径之间的缝隙进入到第一缓冲腔205内,然后从第一油口203出回油,处于第二缓冲腔206内的液压油无法通过第三油口103经单向阀102回流,这样就大大的迟滞了活塞3回程的速度,增大了回程的阻力,最终达到对活塞3缓冲的目的,防止活塞3与常压端盖202发生磕碰,保证了增压器的正常使用寿命。

46.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。