1.本发明属于聚醚醚酮纺纱技术领域,具体地涉及一种聚醚醚酮细纱的制备方法及聚醚醚酮细纱。

背景技术:

2.聚醚醚酮纤维是指分子主链含亚苯基醚醚酮链节的热塑性纤维,由于聚醚醚酮分子链中含有刚性的苯环、柔顺的醚键及提高分子间作用力的羰基,并且分子链段结构规整,因此聚醚醚酮纤维具有耐高温、阻燃性好、耐溶剂、耐磨性和绝缘性好、抗辐射等优异的性能。

3.随着聚醚醚酮纤维在纺丝工艺、纺丝设备及纤维性能的深入研究,聚醚醚酮纺纱在工业化的生产上也逐渐走向成熟,传统的聚醚醚酮纺纱主要由聚醚醚酮和增强填料混合均匀后经过相应的工艺处理形成。

4.传统的聚醚醚酮纺纱中聚醚醚酮在加工温度下其材料粘度较高,而增强填料在聚醚醚酮中的分散效果则较差,因此,在加工过程中不仅容易出现机械力造成的纤维断裂、还容易出现毛丝及断头的现象、并需要降低剪切粘度的问题。

技术实现要素:

5.本发明需要解决的技术问题是如何提供一种聚醚醚酮细纱的制备方法,以解决传统的聚醚醚酮纺纱在加工过程中不仅容易出现机械力造成的纤维断裂、还容易出现毛丝及断头的现象、并需要降低剪切粘度的问题。

6.为解决上述技术问题,本发明提供了一种聚醚醚酮细纱的制备方法,包括步骤:

7.将制备好的混合料放入长径比大于或等于40的双螺杆挤出机中进行挤出共混、挤出以及拉伸,从而得到粗纱;所述混合料的组分包括:熔指为10~35g/10min的98份至102份的聚醚醚酮树脂、3份至12份的增强填料以及辅助剂;

8.将所述粗纱在150℃至280℃的条件下进行二次热拉伸,从而得到细纱;所述二次热拉伸的长度为所述粗纱的1倍至3倍。

9.更进一步地,所述挤出机分为9个加热区段,其中第8个加热区段配置有真空度为0.03mpa至0.07mpa的真空脱挥装置;所述挤出机中喷丝板的喷孔的长径比为3:1;所述粗纤的一次拉伸比为8至12;所述粗纱的线密度为220dtex至250dtex。

10.更进一步地,所述细纱是所述粗纱经过至少2组热辊牵引以及多次牵引拉伸得到。

11.更进一步地,所述9个区段的温度依次为280

±

1.5℃、320

±

1.5℃、350

±

1.5℃、365

±

1.5℃、365

±

1.5℃、375

±

1.5℃、380

±

1.5℃、380

±

1.5℃、380

±

1.5℃。

12.更进一步地,所述辅助剂为3份至12份的二苯砜。

13.更进一步地,所述辅助剂为2.8份至3.2份瓦克的pellet s润滑助剂。

14.更进一步地,所述辅助剂为2.8份至3.2份的二苯并噻吩。

15.更进一步地,所述辅助剂为2.8份至3.2份的三苯基膦。

16.更进一步地,得到所述细纱后还包括步骤:检测所述细纱的断裂强度、断裂延长率、以及表面电阻。

17.本发明还提供了一种聚醚醚酮细纱,所述聚醚醚酮细纱由上述的聚醚醚酮细纱的制备方法制备得到。

18.相较于现有技术,本发明通过先将制备好的混合料放入长径比大于或等于40的双螺杆挤出机中进行共混、挤出以及拉伸,从而得到粗纱;且限定所述混合料的组分包括:熔指为10~35g/10min的98份至102份的聚醚醚酮树脂、3份至12份的增强填料以及辅助剂;最后将所述粗纱在150℃至280℃的条件下进行二次热拉伸,即经过至少2组热辊牵引以及多次牵引拉伸,从而得到细纱;其中所述二次热拉伸的长度为所述粗纱的1倍至3倍。这样便可以使聚醚醚酮在加工温度下降低材料粘度,且提升增强填料在聚醚醚酮中的分散效果,从而解决了其在加工过程中不仅容易出现机械力造成的纤维断裂、还容易出现毛丝及断头的现象、并需要降低剪切粘度的问题。

附图说明

19.为了使本发明的内容更加清晰,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图,其中:

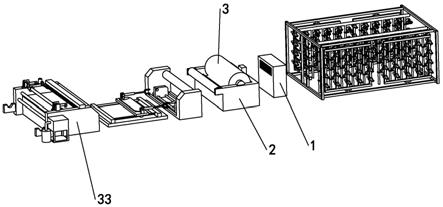

20.图1为本发明实施例提供的一种聚醚醚酮细纱的制备方法的流程步骤示意图。

21.图2为本发明实施例提供的另一种聚醚醚酮细纱的制备方法的流程步骤示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

23.本发明实施例提供了一种聚醚醚酮细纱的制备方法,如附图1所示,,包括以下步骤:

24.s101、将制备好的混合料放入长径比大于或等于40的双螺杆挤出机中进行共混、挤出以及拉伸,从而得到粗纱。

25.具体地,所述混合料的组分包括:熔指为10~35g/10min的98份至102份的聚醚醚酮树脂(也称peek树脂)、3份至12份的增强填料(也称ctn)以及辅助剂,所述份数为重量份数。其中,所述份数的份额根据实际需求选取。

26.具体地,制备好的所述混合料由所述聚醚醚酮树脂、所述增强填料以及所述辅助剂混合均匀后形成,可采用干法或湿法进行混合。

27.具体地,所述辅助剂为3份至12份的二苯砜、2份至5份瓦克的pellet s润滑助剂、2份至5份的二苯并噻吩和2份至5份的三苯基膦中的任意一种。其中,所述份数的份额根据实际需求选取。

28.在本实施例中,所述聚醚醚酮树脂为100份,熔指为20g/10min,所述增强填料为5

份,辅助剂为10份二苯砜。

29.在本实施例中,所述双螺杆挤出机的长径比为40。当然,根据实际需求,还可以选择42、44、46等。

30.具体地,所述挤出机中螺杆的直径为16mm至22mm。当然,根据实际需求,还可以进行适应性调节。

31.具体地,所述挤出机中的螺杆转速为148rpm至152rpm,进料速率为258g/h至302g/h,熔体泵和口摸的温度为370℃至415℃,所述熔体泵的流量为258g/h至300g/h,喷丝板的规格为12*0.5mm喷孔,且所述喷孔的长径比为3:1。其中,所述挤出机中各项结构的数据可以根据实际需求进行选取。

32.在本实施例中,所述螺杆转速为150rpm,所述进料速率为290g/h,所述熔体泵和所述口摸的温度380℃,所述熔体泵的流量为290g/h。

33.具体地,所述挤出机分为9个加热区段,其中第8个加热区段配置有真空度为0.03mpa至0.07mpa的真空脱挥。其中,所述真空度根据实际需求进行调整。

34.具体地,所述9个加热区段的温度依次为280

±

1.5℃、320

±

1.5℃、350

±

1.5℃、365

±

1.5℃、365

±

1.5℃、375

±

1.5℃、380

±

1.5℃、380

±

1.5℃、380

±

1.5℃。当然,根据不同的情况以及辅助剂的选取,各区段的温度也可以进行调整。

35.如所述辅助剂为二苯砜或瓦克的pellet s润滑助剂时,所述9个加热区段的温度依次为280℃、320℃、350℃、365℃、365℃、375℃、380℃、380℃、380℃。当然,根据实际需求,所述9个加热区段的温度还可以进行适应性调整。

36.又如所述辅助剂为二苯并噻吩或三苯基膦时,所述9个加热区段的温度依次为280℃、320℃、350℃、350℃、350℃、375℃、380℃、380℃、380℃。当然,根据实际需求,所述9个加热区段的温度还可以进行适应性调整。

37.在本实施例中,所述第8个加热区段配置的是真空度为0.05mpa的真空脱挥装置。

38.具体地,所述混合料进入上述9个加热区段得到脱挥物料后,通过所述熔体泵稳定流量,然后经过挤出机拉伸从而得到所述粗纱。

39.具体地,所述粗纱的一次拉伸比为8至12,其线密度为220dtex至250dtex。当然,所述粗纱中的各项数据可以根据实际需求进行选取。

40.在本实施例中,所述粗纱的一次拉伸比为10,密度为245dtex。

41.s102、将所述粗纱在150℃至280℃的条件下进行二次热拉伸,从而得到细纱。

42.其中,所述粗纱和所述细纱也可以称为纤维。

43.具体地,所述二次热拉伸得到的所述细纱的长度为所述粗纱的1倍至3倍。

44.具体地,所述细纱是所述粗纱经过至少2组热辊牵引以及多次牵引拉伸得到。其中,经过所述热辊牵引的组数根据实际需求设定,所述牵引拉伸的次数也根据实际需求设定,在此不作具体限定。

45.在本实施例中,所述细纱的长度为所述粗纱的3倍,当然,根据实际需求,还可以是1.8倍、2倍、2.5倍、2.9倍等。

46.具体地,所述二次热拉伸的温度调节可以根据实际需求进行选取。

47.在本实施例中,所述二次热拉伸是在160℃的条件下进行;或者是在260℃的条件下进行。

48.进一步地,如附图2所示,步骤s102后,还可以增加步骤s103,所述步骤s103为检测所述细纱的断裂强度、断裂延长率、以及表面电阻。从而可以为得到的所述细纱提供合格依据。

49.具体地,还可以检测所述二次热拉伸后细纱的完整度,这样可以更好的为得到的所述细纱提供合格依据。

50.本实施例通过将制备好的混合料放入长径比大于或等于40的双螺杆挤出机中进行共混、挤出、拉伸,从而得到粗纱;且限定所述混合料的组分包括:熔指为10~35g/10min的98份至102份的聚醚醚酮树脂、3份至12份的增强填料以及辅助剂;并将所述挤出机分为9个区段,其中第8区段配置有真空度为0.03mpa至0.07mpa的真空脱挥;最后将所述粗纱在150℃至280℃的条件下进行二次热拉伸,即经过至少2组热辊牵引以及多次牵引拉伸,从而得到细纱;其中所述二次热拉伸的长度为所述粗纱的1倍至3倍。这样便可以使聚醚醚酮在加工温度下降低材料粘度,且提升增强填料在聚醚醚酮中的分散效果,从而解决了其在加工过程中不仅容易出现机械力造成的纤维断裂、还容易出现毛丝及断头的现象、并需要降低剪切粘度的问题。

51.本发明还提供了另一实施例,该实施例提供了一种聚醚醚酮细纱,该聚醚醚酮细纱由上述的聚醚醚酮细纱的制备方法制备得到。

52.为了能更好的体现本发明的有益效果,以下将通过四个现有技术的对比例和五个本发明的具体实施例进行对比实验。

53.对比例一

54.步骤一、将100份熔指20g/10min的peek树脂和10份的ctn混合均匀形成混合料,然后将该混合料放入挤出机中进行共混、挤出以及拉伸,从而得到粗纱,其中,该挤出机中的螺杆转速为150rpm,进料速率为290g/h,熔体泵和口摸的温度为380℃,所述熔体泵的流量为290g/h,喷丝板的规格为12*0.5mm喷孔,该挤出机分为9个加热区加热段,该9个加热区段的温度分别为280℃、320℃、350℃、375℃、375℃、375℃、380℃、380℃、380℃,该粗纱一次拉伸比为10,线密度为245dtex。

55.步骤二、将该粗纱在160℃的条件下进行二次热拉伸,从而得到细纱;所述二次热拉伸的长度为所述粗纱的3倍。

56.并检测该细纱的断裂强度、断裂伸长率、表面电阻及二次热拉伸的完整度。

57.对比例二

58.将cnt份数修改5份,其余的步骤、工艺及条件与对比例一相同。

59.对比例三

60.将cnt份数修改为2份,其余的步骤、工艺及条件与对比例一相同。

61.对比例四

62.步骤二中二次热拉伸的温度条件修改为260℃,其余的步骤、工艺及条件与对比例一相同。

63.实施例一

64.步骤一、将100份熔指20g/10min的peek树脂、5份的ctn及10份的二苯砜混合均匀形成混合料,然后将该混合料放入挤出机中进行挤出共混、挤出以及拉伸,从而得到粗纱,其中,该挤出机中的螺杆转速为150rpm,进料速率为290g/h,熔体泵和口摸的温度为380℃,

所述熔体泵的流量为290g/h,喷丝板的规格为12*0.5mm喷孔,其喷孔长径比为3:1,该挤出机分为9个加热区段,其第8个加热区段配置有真空度为0.05mpa的真空脱挥,该9个区段的温度分别为280℃、320℃、350℃、365℃、365℃、375℃、380℃、380℃、380℃,该粗纱的一次拉伸比为10,线密度为245dtex。

65.步骤二、将该粗纱在160℃的条件下进行二次热拉伸,从而得到细纱;所述二次热拉伸的长度为所述粗纱的3倍。

66.并检测该细纱的断裂强度、断裂伸长率、表面电阻及二次热拉伸的完整度。

67.实施例二

68.将步骤二中二次热拉伸的温度条件修改为260℃,其余的步骤、工艺及条件与实施例一相同。

69.实施例三

70.将10份的二苯砜修改为3份瓦克的pellet s润滑助剂,其余的步骤、工艺及条件与实施例一相同。

71.实施例四

72.将10份的二苯砜修改为3份的二苯并噻吩,并将其9个加热区段的温度修改为280℃、320℃、350℃、350℃、350℃、375℃、380℃、380℃、380℃,其余的步骤、工艺及条件与实施例一相同。

73.实施例五

74.将10份的二苯砜修改为3份的三苯基膦,并将其9个加热区段的温度修改为280℃、320℃、350℃、350℃、350℃、375℃、380℃、380℃、380℃,其余的步骤、工艺及条件与实施例一相同。

75.通过四个现有技术的对比例与五个本发明的具体实施例进行对比实验,可以得出以下对比表格:

[0076][0077][0078]

通过该对比表格可知,本发明中的五个具体实施例均比现有技术中的四个对比例中的断裂强度、断裂伸长率、表面电阻及二次热拉伸纤维完整度具有更好的效果,因此,可

以得出结论,通过本发明中聚醚醚酮细纱的制备方法制备得到的细纱相对于现有技术而言,具有优异的性能。

[0079]

以上实施例仅为清楚说明本发明所作的举例,并非对实施方式的限定;本发明的范围包括并不限于上述实施例,凡是按照本发明的形状、结构所作的等效变化均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。