技术特征:

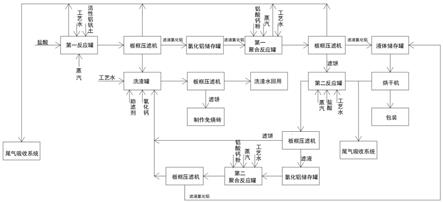

1.一种基于资源化利用的轻质碳酸镁生产装置,其特征在于:包括依次连接的消化罐i、消化罐ii、碳化罐i、碳化罐ii以及闪蒸罐,所述闪蒸罐包括闪蒸罐i、闪蒸罐ii,闪蒸罐i、ii之间设有热解罐i、热解罐ii;所述闪蒸罐i、ii分别与离心机i、ii连接;所述消化罐i、ii用于对物料进行消化反应;所述碳化罐i、ii用于对消化浆液进行碳化反应;所述闪蒸罐i用于对碳化浆液进行闪蒸;所述离心机i用于对闪蒸后的碳化浆液进行固液分离;所述热解罐i、ii用于对固液分离出的碳酸氢镁滤液进行热解反应;所述闪蒸罐ii用于对热解浆料进行闪蒸;所述离心机ii用于对闪蒸后的热解浆料进行固液分离,得到轻质碳酸镁滤饼;其中消化罐i、消化罐ii、碳化罐i、碳化罐ii、热解罐i、热解罐ii内安装的搅拌器均为射流搅拌器;所述碳化罐i的co2气体入口连接碳化罐ii、热解罐i、ii的co2气体出口,碳化罐i以碳化罐ii、热解罐i、ii排放的co2气体为反应气;所述装置还包括压缩机,所述压缩机输入端连接闪蒸罐i、ii,干燥机i、ii,输出端连接消化罐i、ii,用以将闪蒸罐i、ii产生的蒸汽,以及干燥机i、ii干燥滤饼所产生的蒸汽收集后升压升温成二次水蒸汽,作为消化罐i、ii的热源。2.根据权利要求1所述的一种基于资源化利用的轻质碳酸镁生产装置,其特征在于:所述装置还包括干燥机i、ii,气流磨i、ii,气流分级机i、ii,蒸汽冷凝水罐以及母液及洗涤水罐;所述干燥机i、气流磨i、气流分级机i用于对固液分离出的滤饼进行干燥研磨分级,以得到副产品;所述干燥机ii、气流磨ii、气流分级机ii用于对固液分离得到的轻质碳酸镁滤饼进行干燥研磨分级,得到产品轻质氧化镁;所述碳化罐i、ii,热解罐i、ii,干燥机i、ii的热源为生蒸汽;所述碳化罐i气体排放管道上还设有冷却器,所述冷却器用于冷却碳化罐i排放的co2气体;所述热解罐i、ii以气流分级机i、ii,气流磨i、ii分离出的空气作为辅助热源,空气传输管线上设有空气加热器;所述蒸汽冷凝水罐输入端连接干燥机i、ii,输出端连接离心机i、ii及消化罐i,用于收集生蒸汽通入干燥机i、ii后在干燥过程中形成的蒸汽冷凝水,所述蒸汽冷凝水经空气加热器加热空气后被收集到蒸汽冷凝水罐中,作为离心机i、ii的洗涤水,以及消化罐i的配料水;所述母液及洗涤水罐输入端连接离心机ii,输出端连接消化罐i,用于收集离心机ii离心后的母液及洗涤水,所述母液及洗涤水经所述冷却器冷却碳化罐i排放的co2气体后进入消化罐i,作为消化罐i的配料水。3.基于权利要求2所述装置的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:具体包括如下步骤:(1)原料氧化镁、母液及洗涤水、蒸汽冷凝水进入消化罐i内,二次水蒸汽直接加热进行消化反应;(2)将消化罐i内消化浆液进到消化罐ii内,用二次水蒸汽直接加热继续进行消化反应;(3)将消化罐ii内的消化浆液进到碳化罐i内,同时吸入碳化罐ii排放的co2气体、热解罐i及热解罐ii排放的co2气体,用生蒸汽直接加热进行碳化反应;(4)将碳化罐i内碳化浆液进到碳化罐ii内,同时通入新鲜的co2气体,用生蒸汽直接加热继续进行碳化反应;

(5)将碳化罐ii内碳化浆液进到闪蒸罐i内,闪蒸出低压水蒸汽;(6)将闪蒸罐i内闪蒸后的碳化浆液进到离心机i内,进行离心分离,分离出含镁碳酸钙滤饼和碳酸氢镁滤液;(7)将离心机i分离出的碳酸氢镁滤液进到热解罐i内,同时吸入的热空气及生蒸汽进行热解反应;(8)将热解罐i内的热解浆料进到热解罐ii内,同时吸入的热空气及生蒸汽继续进行热解反应;(9)将热解罐ii内的热解浆料进到闪蒸罐ii内,闪蒸出低压水蒸汽;(10)将闪蒸罐ii内闪蒸后的热解浆料进到离心机ii内进行离心分离,分离出的母液及洗涤水进到母液及洗涤水罐,母液及洗涤水经碳化罐i冷却器冷却碳化罐i排放的co2后进入消化罐i;离心机ii离心分离出轻质碳酸镁滤饼。4.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(1)中消化罐i的消化温度为80℃~85℃,压力为0.35mpa,消化反应时间为0.5h~1h,固液质量比为1:(27~30),二次水蒸汽经射流搅拌器吸入直接加热消化浆液;所述步骤(2)中消化罐ii的消化温度为85℃~90℃,压力为0.3mpa,消化反应时间为0.5h~1h;二次水蒸汽经射流搅拌器吸入直接加热消化浆液。5.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(3)中碳化罐i的碳化温度为90℃~93℃,压力为0.275mpa,碳化反应时间为1h~1.5h;生蒸汽,碳化罐ii、热解罐i、ii排放的co2经射流搅拌器吸入碳化罐i;所述步骤(4)中碳化罐ii的碳化温度为93℃~96℃,压力为0.25mpa,碳化反应时间为1h~1.5h,生蒸汽、新鲜co2经射流搅拌器吸入碳化罐ii。6.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(5)、(9)中,闪蒸罐i、ii的闪蒸温度为80℃,绝热操作,闪蒸出的蒸汽进入压缩机。7.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述的步骤(7)中:热解罐i的热解温度为105℃~110℃,压力为0.25mpa,热解反应时间为1h~1.25h;生蒸汽、热空气经射流搅拌器吸入热解罐i;所述的步骤(8)中:热解罐ii的热解温度为110℃~115℃,压力为0.20mpa,热解反应时间为1h~1.25h;生蒸汽、热空气经射流搅拌器吸入热解罐ii。8.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(6)、(10)中,离心机i、ii均为卧式双鼓离心机,具体为卧式双鼓螺旋卸料离心机,离心机i、ii的外转鼓为2400rpm,内转鼓为2410rpm,物料在离心机里的停留时间为5min,镁碳酸钙滤饼、碳酸镁滤饼的温度为70℃;离心机ii分离出的母液及洗涤水进到母液及洗涤水罐,母液及洗涤水冷却碳解罐1排放的co2后进入消化罐i。9.根据权利要求3所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(6)还包括:将含镁碳酸钙滤饼经螺旋输料器进到干燥机i用生蒸汽进行干燥;将干燥后的含镁碳酸钙进到气流磨i进行研磨;将研磨后的含镁碳酸钙粉末进到气流分级机i进行分级,分级后成为成品含镁碳酸钙粉末,包装出厂;所述步骤(10)还包括:将轻质碳酸镁滤饼经螺旋输料器进到干燥机ii用生蒸汽进行干燥;将干燥后的轻质碳酸镁的粉末进到气流磨ii进行研磨;将研磨后的轻质碳酸镁粉末进到气流分级机ii进行分级,分级后成为成

品轻质碳酸镁粉末,包装出厂。10.根据权利要求9所述的一种基于资源化利用的轻质碳酸镁生产方法,其特征在于:所述步骤(6)、(10)中,干燥机i、ii均为空心桨叶干燥机,干燥热源为生蒸汽,生蒸汽分别通入空心桨叶干燥机i、ii的夹套、空心桨叶,生蒸汽的冷凝水经加热空气后收集于蒸汽冷凝水罐;干燥滤饼产生的水蒸汽,经压缩机升温升压作为二次水蒸汽使用;干燥机i、ii内的温度为135℃~140℃,压力为0.313mpa~0.361mpa,物料停留时间为0.75h~1.5h;排出水蒸汽温度为135℃~140℃,压力为0.313mpa~0.361mpa;干燥机i、ii的夹套、空心桨叶排出蒸汽冷凝水温度为135℃~140℃,空心桨叶干燥机i、ii排出干燥物料温度为135℃~140℃。

技术总结

本发明的一种基于资源化利用的轻质碳酸镁生产装置及方法,属于化工技术领域,所述装置包括消化罐、碳化罐、热解罐、闪蒸罐、卧式双鼓离心机、空心桨叶干燥机、气流磨、气流分级机;原料为低品位氧化镁,经两级串联连续消化、碳解、热解反应,均采用新型射流搅拌器,高速射流混合搅拌,强化了传热、传质,提高了气、液、固混合搅拌效果;消化、碳化、热解反应、干燥过程产生的低压水蒸汽经MVR产生二次水蒸汽为辅助加热源,综合节能36%;氧化镁提取率大于90%,轻质碳酸镁中氧化镁含量大于46.5%,副产品超细含镁碳酸钙为高分子材料的添加剂。本发明工艺流程简单,连续操作,自动化程度高,资源循环利用,环境友好,实现低品位氧化镁资源的合理利用。利用。利用。

技术研发人员:王德喜 崔玮琳 周士海 刘文涛 高倩楠 范丽华 刘波

受保护的技术使用者:沈阳工业大学

技术研发日:2021.09.30

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。