1.本发明属于玻璃制造技术领域,具体属于一种复合化学钢化玻璃的制备方法及钢化炉系统。

背景技术:

2.玻璃是一种脆性材料,且玻璃表面存在微裂纹,因此,其抗弯曲和抗冲击能力较低。化学钢化是用盐浴中半径较大的离子来置换玻璃中半径较小的离子,经过化学钢化的玻璃表面形成压应力层,其强度、耐热和机械性能等会明显提高,因为高压缩应力层的存在,当玻璃受到外力作用时,这个压应力层可将部分拉应力抵消,避免玻璃的破碎。此外,玻璃经过钢化后,由于表面存在较大压应力,可使玻璃表面的微裂纹在挤压作用下变得更加细微,甚至“愈合”。

3.现有的对于玻璃钢化过程采用半自动方式,手动洗盐。三个炉呈倒“品”字型排列,如图1所示,待钢化的玻璃在三个炉子放入和取出都由程序控制的机械手完成,首先将待钢化玻璃放入预热炉,预热后机械手将待钢化玻璃放入钢化炉进行第一次离子交换处理,钢化完成后机械手将玻璃放入退火炉冷却退火,退火完成后由操作人员对第一步化学钢化完成的玻璃取出,用清水进行洗盐操作。第二步钢化过程如第一步,重复进行。中间洗盐过程时间长且需要人员参与,造成人力、时间及资源的浪费。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种复合化学钢化玻璃的制备方法及钢化炉系统,旨在工作高效,解放人力的同时钢化效果达到最优,提高盐浴使用寿命。

5.为实现上述目的,本发明提供如下技术方案:一种复合化学钢化玻璃的制备方法,具体步骤如下:

6.s1对待处理玻璃进行预热处理,盐浴进行离子交换处理,得到第一前驱体;

7.s2对第一前驱体进行退火,洗盐,烘干,得到第二前驱体;

8.s3重复m次步骤s1和步骤s2,得到复合化学钢化玻璃。

9.进一步的,步骤s3中,m为同一玻璃进行化学钢化的次数,m的取值为1~4。

10.进一步的,步骤s1中,所述盐浴时使用的盐的种类根据玻璃所需的强化温度和相应盐的熔点与分解温度确定。

11.进一步的,步骤s2中,所述退火的温度为350℃~380℃,时间为30min~60min;所述洗盐的温度为40℃~60℃,时间为10min~30min;所述烘干的温度为350℃~380℃,时间为10min~30min。

12.进一步的,步骤s2中,所述洗盐采用纯水。

13.本发明还提供一种制备复合化学钢化玻璃的钢化炉系统,包括两个预热/退火/烘干炉、多个钢化炉、洗盐炉和搬运机构,所述钢化炉和洗盐炉独立设置,所述预热/退火/烘干炉设置在钢化炉和洗盐炉的上方,所述多个钢化炉分为m组,用于对玻璃进行m次离子交

换处理;所述预热/退火/烘干炉用于对玻璃进行预热处理、钢化处理、洗盐之后进行干燥处理;所述洗盐炉用于清洗钢化完成后玻璃表面的附着盐;所述搬运机构用于将待钢化/清洗玻璃放入或取出各个钢化炉;

14.进一步的,所述搬运机构为机械抓手。

15.进一步的,还包括自动控制单元,所述自动控制单元用于控制搬运机构。

16.进一步的,还包括温度控制单元,用于温度控制单元用于调节所述预热/退火/烘干炉、钢化炉和洗盐炉温度。

17.进一步的,还包括烘干控制单元,所述烘干控制单元用于自动调节所述预热/退火/烘干炉对玻璃进行烘干。

18.与现有技术相比,本发明至少具有以下有益效果:

19.本发明提供一种复合化学钢化玻璃的制备方法,对玻璃进行m次预热

→

离子交换

→

退火

→

洗盐

→

烘干的操作,实现逐步增加玻璃的应力和强度的目的,同时本发明的复合化学钢化玻璃的钢化炉系统,通过设置两个预热/退火/烘干炉,当一炉玻璃进行第二步强化时,另一炉玻璃也可以正常预热强化,即两炉玻璃可以同时进行不同步的强化,实验提高设备工作效率的作用;并且本发明系统中设置有洗盐炉,对离子交换后的玻璃和钢化架上附着的离子交换所用盐进行清洗,避免了未经洗盐处理的玻璃直接进入后续钢化,使后面的盐浴污染,洗盐的过程延长了后续钢化用盐的使用寿命,进一步提高了钢化效果。

附图说明

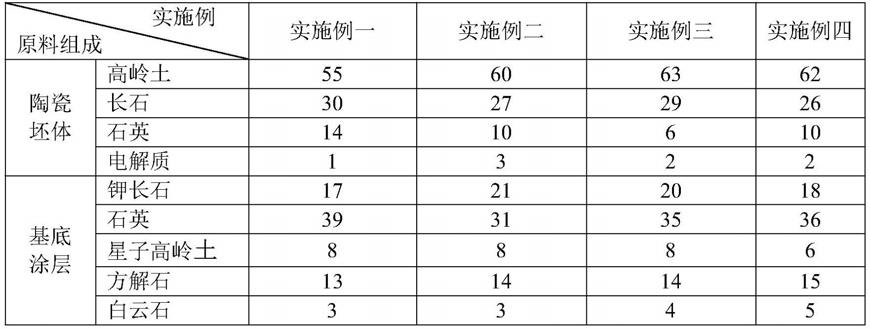

20.图1是现有技术提供的半自动方式,手动洗盐的钢化系统的结构图;

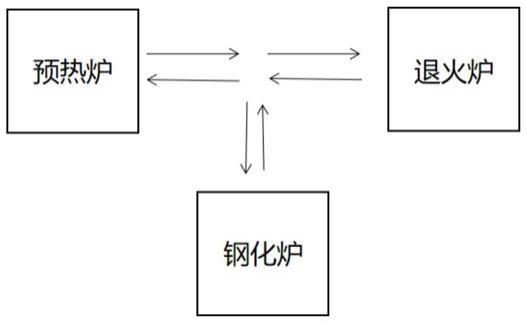

21.图2是本发明实施例提供的玻璃复合化学钢化炉系统的结构图。

具体实施方式

22.下面结合附图和具体实施方式对本发明作进一步的说明。

23.本发明提供了一种玻璃复合化学钢化炉系统,对玻璃实施高效全自动钢化。

24.图2是本发明提供的玻璃复合化学钢化炉系统,其中包括两个预热/退火/烘干炉、多个对玻璃进行化学钢化处理的钢化炉、对玻璃进行清洗的洗盐炉以及将待钢化/清洗玻璃放入或取出各个钢化炉的搬运机构,多个钢化炉和洗盐炉之间各自独立设置,预热/退火/烘干炉设置在钢化炉和洗盐炉上方。

25.其中预热/退火/烘干炉为多用炉,可以用于对钢化前玻璃的预热,钢化后玻璃的退火和洗盐完成后玻璃进行烘干。

26.多个钢化炉分为m组,用于对玻璃进行m次盐浴离子交换处理,其中m为同一玻璃进行化学钢化的次数,m的取值为1~4。

27.洗盐炉中盛放纯水,用于钢化后玻璃的洗盐处理。

28.将待钢化/清洗玻璃在各个钢化炉中放入、取出的搬运机构;

29.控制所述搬运机构动作的自动控制单元;

30.可自动调节所述预热/退火/烘干炉、钢化炉和洗盐炉温度的温度控制单元。

31.可自动调节所述预热/退火/烘干炉的烘干控制单元。

32.本发明中玻璃复合化学钢化的工序为预热

→

第一次离子交换

→

退火

→

洗盐

→

预

热

→

第m次离子交换

→

退火

→

洗盐,本发明通过设置两个预热/退火/烘干炉提高设备工作效率的作用,当一炉玻璃进行第二步强化时,另一炉玻璃也可以正常预热强化,即两炉玻璃可以同时进行不同步的强化实验。

33.此外,本发明中设置有洗盐炉,用于对m次离子交换处理后的玻璃和钢化架上附着的离子交换所用盐进行清洗,避免了未经洗盐处理的玻璃直接进入第m

‑

1次离子交换处理钢化,使后面的盐浴污染,洗盐的过程既延长了后续钢化用盐的使用寿命,又提高了钢化效果。

34.进一步地,上述玻璃化学钢化炉系统还包括将玻璃放入和取出的机械抓手等搬运机构、用于控制所述搬运机构的自动控制单元、可自动调节所述预热/退火/烘干炉、钢化炉和洗盐炉温度的温度控制单元和可自动调节所述预热/退火/烘干炉的烘干控制单元。

35.一种制备复合化学钢化玻璃的方法包括以下步骤:

36.s1:将待处理玻璃在预热/退火/烘干炉中进行预热处理;

37.s2:将s1中预热处理过的玻璃放入第一次离子交换所需盐浴的钢化炉进行化学钢化处理,进行第一次离子交换的多个钢化炉中盛放含有钠离子的盐,用于交换玻璃成分中的锂离子。

38.s3:将s2中化学钢化处理过的玻璃放入预热/退火/烘干炉中进行退火处理,退火温度为350~380℃,时间为30~60min;

39.s4:将s3中退火处理过的玻璃放入洗盐炉中在40~60℃的纯水中进行洗盐,时间为10~30min;

40.s5:将s4中洗盐过的玻璃放入预热/退火/烘干炉中进行烘干处理,烘干温度为350℃~380℃,时间为10min~30min;

41.s6:将s5中烘干后的玻璃放入预热/退火/烘干炉进行二次钢化前预热处理;

42.s7:将s6中预热处理过的玻璃放入第二次离子交换所需盐浴的钢化炉中进行第二次化学钢化处理,进行第二次离子交换的多个钢化炉中盛放含有钾离子的盐,用于交换玻璃成分中的锂离子和钠离子;

43.s8:将s7中化学钢化处理过的玻璃放入预热/退火/烘干炉中进行退火处理,退火条件同步骤s3;

44.s9:将s8中退火处理过的玻璃放入洗盐炉中进行洗盐,洗盐条件同步骤s4;

45.s10:将s9中洗盐过的玻璃放入预热/退火/烘干炉中进行烘干处理,烘干条件同步骤s5;

46.s11:将s10中烘干后的玻璃放入预热/退火/烘干炉进行第m次钢化前预热处理;

47.s12:将s11中预热处理过的玻璃放入第m次离子交换所需盐浴的钢化炉中进行第m次化学钢化处理,进行第m次离子交换的多个钢化炉中盛放含有半径较大离子的盐,用于置换玻璃中半径较小的离子;

48.s13:将s12中化学钢化处理过的玻璃放入预热/退火/烘干炉中进行退火处理,退火条件同步骤s3;

49.s14:将s13中退火处理过的玻璃放入洗盐炉中进行洗盐,洗盐条件同步骤s4;

50.s15:将s14中洗盐过的玻璃放入预热/退火/烘干炉中进行烘干处理,烘干条件同步骤s5,得到复合化学钢化玻璃;

51.以上m为同一玻璃进行化学钢化的次数。

52.优选的,盐浴时使用的离子交换所用盐的种类要根据玻璃所需的强化温度和相应盐(氯化盐、硝酸盐或硫酸盐)的熔点与分解温度来定;进行盐浴时,下一次盐浴时采用的离子交换所用盐的粒子半径均比大于上次盐浴时采用的离子交换所用盐的粒子半径。

53.以上所述,仅为本发明的较佳实施例,并不以限制本发明,凡在本发明原则和宗旨之内所做的任何修改、等同替换和改进均在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。