1.本发明涉及石墨技术领域,尤其涉及一种热压冷出法一次性成型石墨坩埚工艺方法。

背景技术:

2.石墨是具有六方晶系的晶体结构,其与基础面平行的面间结合力弱,在其面间都很容易剪切,能够支持垂直于基础面的负荷,承载能力强,摩擦系数小。另外,石墨还具有良好的热导性和耐高温性,在高温使用过程中,热膨胀系数小,对急热、急冷具有一定抗应变性能。对酸,碱性溶液的抗腐蚀性较强,具有优良的化学稳定性。因具有以上优良的性能,以石墨为原料制备的石墨坩埚,被广泛用于金属冶炼、锂电池负极材料提纯、多晶硅材料冶炼、铸锭等作业过程中,并有着较好的技术经济效果。石墨提纯坩埚应用于锂电池负极材料提纯时,将锂电池负极材料填装在坩埚内并封好盖,整齐摆放在艾奇逊内,通过电流加热坩埚及埚内材料,温度控制在2200℃

‑

2700℃。利用高温除去材料中的挥发份等杂质,并在特定的温度区间内通入卤素气体,将材料中的金属离子氧化除去,使材料纯度达到生产需求。

3.目前,石墨坩埚的主体原料是结晶形天然石墨或者人造石墨,也有将主体原料与其他改性材料混合后成型制成,其在生产过程中需要经过将原料进行多次高温处理,整个过程工序复杂、能耗大,生产周期长,难于满足实际的使用需求。尤其是利用重新回收获得的再生石墨料制备石墨坩埚时,由于再生石墨料已经经过一次焙烧窑内焙烧的热处理工艺,内部体系已经形成,再经过二次破碎和再次压坯成型后,其结构稳定性都会变差,成型后的石墨坩埚虽然也能参照新制石墨坩埚使用方式进行正常使用,但是这种再生石墨坩埚在高温使用条件下的使用寿命会明显不如新制石墨坩埚。使用过程中易开裂,升温过程中易受力和膨胀不均匀,甚至产生局部破损、漏洞的现象,导致使用过程中的安全隐患,严重制约了石墨材料的二次利用。

技术实现要素:

4.本发明的目的在于提供一种使用再生石墨热压冷出一次成型制备坩埚的方法,通过热压冷出一次成型法,改善使用再生石墨制备的坩埚,结构不均匀,使用时易开裂,受力或膨胀后易破损的问题。整体方案工艺简单,混捏后无需晾料,简化制备流程,而且,无需高压成型,具有节能减排,降本增效的效果。

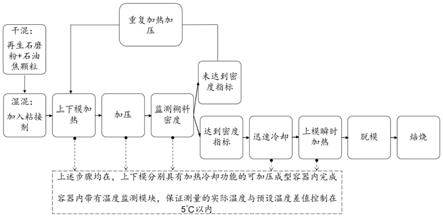

5.为实现上述目的,本发明提供了一种再生石墨热压冷出一次成型制备坩埚的方法,将再生石墨粉和石墨化石油焦颗粒制成干料,倒入混捏锅中进行干混,再加入粘接剂湿混制成糊料,将糊料直接倒入加热状态的成型容器中,加压定型,密度达标后立即降温,快速冷却固化后制成生胚,再瞬时加热容器上模,脱模,焙烧即得。

6.一种再生石墨热压冷出一次成型制备坩埚的方法,具体包括以下步骤:

7.s1.干混:将再生石墨粉和石墨化石油焦颗粒制成干料,倒入预处理后的混捏锅中进行干混,干混40min,干料温度120

‑

130℃,得到干混料;

8.s2.湿混:将粘接剂倒入干混料中进行湿混,湿混40min,湿混温度165

‑

175℃,得到糊料,其中,粘接剂加入量为干混料质量的20

‑

30%;

9.s3.压型:将糊料倒入具有上下模分别加热冷却功能的成型容器中,开启加热功能,倒入糊料,使其在压力状态下成型,监控糊料密度,达到密度指标开启冷却阀门,未达到密度指标,重复加热加压,至达到密度指标;

10.s4.冷却糊料,制成生胚;

11.s5.容器上模瞬时二加热,脱模;

12.s6.焙烧。

13.在一优选的实施方式中,步骤s1中,干料为再生石墨粉和石墨化石油焦颗粒按质量比1:1混合而成,

14.其中,再生石墨粉粒径小于0.5mm,占干料质量的50%;

15.石墨化石油焦颗粒的组成为:0.5

‑

4mm粒径的石墨化石油焦颗粒占干料质量的25%,4

‑

8mm粒径的石墨化石油焦颗粒占干料质量的25%。

16.在一优选的实施方式中,步骤s1中,预处理步骤为:混捏锅自身由导热油进行外部加热,加热温度为190

‑

200℃,导热油选自型号:l

‑

qb300有机热载体,待混捏锅内温度加热至170

‑

180℃时,加入干料进行干混,混捏锅内部有铰刀对干混物料进行搅拌。

17.在一优选的实施方式中,步骤s2中,粘接剂为中温煤沥青,所述中温煤沥青中的灰分按质量百分比计为0.20%、挥发分按质量百分比计为64.2%、水分按质量百分比计为0.06%,粘接剂与干料的质量比为1:4。

18.在一优选的实施方式中,步骤s3中,成型容器上下模分别具有加热冷却功能,开启加热系统,上下模同时加热,加热温度在160

‑

170℃之间,停止加热,涂抹脱模剂,再倒入糊料,压力状态为18

‑

25mpa,加压时间为5min,密度指标为1.75

‑

1.80g/cm3;优选的,脱模剂为废机油,所述压力状态为25mpa;

19.成型容器上下模加热温度在160

‑

170℃之间时,加入糊料可以使中温煤沥青充分软化为液态,将糊料从松散状态彻底融化,并且原料充分混匀呈均一态,利于后期定型,若低于160℃,糊料内部有细微颗粒,定型后不平整;若高于170℃则生胚密度无法达到标准,后期产品机械强度降低;

20.其中,密度指标限定为1.75

‑

1.80g/cm3,选取依据是,压型品体密决定焙烧品的体密;压型品体密越高则焙烧品体密越高,密度越高则产品越耐用;超过1.80g/cm3则难以实现本技术技术方案,产品性能反而有所降低。

21.在一优选的实施方式中,步骤s4中,达到密度指标开启冷却阀门,上下模同时降温,在2分钟内降温至糊料温度为40

‑

50℃。

22.在一优选的实施方式中,步骤s5中,仅开启上模加热,在1分钟内将上模温度加热至170

‑

175℃,在生胚内部温度为40℃左右时,快速提起上模,上模脱离后借助上模压力可以使生胚脱离下模。

23.在一优选的实施方式中,上下模分别具有加热冷却功能的成型容器,在上下模模具上,设置有温度监测装置,可以保证测量的实际温度与预设温度差值控制在5℃以内。

24.在一优选的实施方式中,步骤s6中,

25.①

将压型生坯装入工业环式焙烧炉中摆好,压型生坯的内外用冶金焦粉填充振

实,在隔绝空气的情况下,逐步加热,得到一次焙烧品;其中,冶金焦粉粒级区间为0.5

‑

2mm占比30%,2

‑

5mm占比50%,5

‑

10mm占比20%,均匀混合。

26.②

逐步加热条件为:焙烧升温区间,第一温度区间:从室温升至150℃不作要求,自由升温;150

‑

350℃,温升速度4.4℃/h,第一温度区间持续时间为45h;

27.第二温度区间:从第一温度区间升至350

‑

400℃,温升速度1.7℃/h,第二温度区间持续时间30h;

28.第三温度区间:从第二温度区间升至400

‑

500℃,温升速度1.25℃/h,第三温度区间持续时间80h;

29.第四温度区间:从第三温度区间升至500

‑

600℃,温升速度1.8℃/h,第四温度区间持续时间57h;

30.第五温度区间:从第四温度区间升至600

‑

700℃,温升速度3.8℃/h,第五温度区间持续时间27h;

31.第六温度区间:从第五温度区间升至700

‑

800℃,温升速度5.0℃/h,第六温度区间持续时间20h;

32.第七温度区间:从第六温度区间升至800

‑

900℃,温升速度8.0℃/h、第七温度区间持续时间12.5h,保温16.5h,总用时288小时,即可完成焙烧。

33.与现有技术相比,本发明的一种再生石墨热压冷出一次成型制备坩埚的方法具有如下优点:

34.再生石墨,即石墨产品生产过程中产生的废料,先经粉碎机粉碎,再筛分,得到平均粒径0.5mm的再生石墨粉;本发明将碳素行业常见的废料重复利用,可以有效减少废弃物排放,优化资源配置;另外,再生石墨具有如下优点:货源稳定,成本低廉,经济效益高,理化指标:真密度,机械强度、弹性模量、电阻率、导热率、线膨胀系数、石墨化难易程度等效果好,制备出的再生石墨复合材料,可以在保持低成本的前提下,取得良好的稳定性和耐热性。

35.石墨化石油焦颗粒,石油焦是石油提炼过程中的废渣,石墨化就是把石油焦经过高温处理成石墨的过程,这个过程就是石油焦通电然后经过2400度以上的高温处理,使石油焦的碳分子形态由不规则的排列方式转变成六方形均匀排列的方式。石墨化的石油焦颗粒经超高温处理后,杂质含量更少,其理化指标,线膨胀系数和真密度等也利于与再生石墨粉融合,增强产品强度,降低开裂率。

36.粘结剂选择需具备以下特点:1、碳素制品生产使用的粘合剂有两种机能,其一是在制品焙烧时焦化,留下足量的强固的碳,使制品获得必要的机械强度和均一的物理、化学性能;其二是具有粘合性,能浸润碳素粉粒使成可塑的料糊,这种料糊或压粉能受压成型,压件在自重作用下不致变形。2、经济性,可以降低原料成本,基于上述原则,出于效果和成本的考量,本方案将煤沥青作为粘结剂。

37.另外,本技术将粉末和原料颗粒混合,可以产生如下作用:1、增加产品抗折,抗压强度。2、降低产品回涨系数、线性膨胀系数等。经过大量实验研究,纯粉末产品在焙烧时易产生裂纹,尤其再生产品复合材料,更易导致产品性质不稳定。

38.2、现有技术中,利用再生石墨制备石墨坩埚普遍干混湿混后,还要晾料,以期达到降低糊料温度,增加糊料塑性,增加产品强度的效果,但本发明采用模具上模和下模加热后

立即冷却,再瞬时加热上模脱模,将晾料环节在模具内部快速实现,温度控制更理想,而且骤热骤冷更理由固化后生胚性能,分子间结合更加紧密,防止开裂和破损的问题。进而省略常规晾料工艺,有效压缩制备时间,优化工艺流程。

39.3、现有技术中,通常仅采用升压压制,但本发明中,将加热与升压相结合,减少压力要求,一次压制成型后立即降温固化,减少重复压制步骤,降低压力限定,缩短成型时间,有效节能减排,降本增效。

40.4、固化制成生胚后,再瞬时加热容器上模,短时间内高温加热可以使生胚表面沥青稍融化,但生胚内部温度保持在40℃左右,仍具备相当高的机械强度,此时提起上模,上模脱离后借助上模压力使产品脱离下模,可以轻松脱模,又不破坏产品表面结构,阻止压机压力撤销后回涨内部产生微裂纹。而且,在外力搬运的情况下也不会发生变形,影响产品质量。

41.5、本发明中,采用上下模分别加热冷却功能的成型容器,具有加热、加压、监测密度和冷却等模块,且加热或制冷均可以上下模分开实现,完成单侧加热或制冷。将所有成型工序集中在一个装置中完成,利于提升产品的一致性,提高生产效率。

附图说明

42.图1是本发明实施例中一种一次性成型石墨坩埚的制造方法的流程示意图。

具体实施方式

43.若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

44.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

45.实施例1

46.一种使用再生石墨热压冷出一次成型制备坩埚的方法,

47.s1.干混:将再生石墨粉和石墨化石油焦颗粒制成干料,倒入预处理后的混捏锅中进行干混,干混40min,干料温度120

‑

130℃,得到干混料;

48.其中,再生石墨粉粒径小于0.5mm,占干料质量的50%;

49.石墨化石油焦颗粒的组成为:0.5

‑

4mm粒径的石墨化石油焦颗粒占干料质量的25%,4

‑

8mm粒径的石墨化石油焦颗粒占干料质量的25%;

50.预处理步骤为:混捏锅自身由导热油进行外部加热,加热温度为190

‑

200℃,导热油选自l

‑

qb300有机热载体。待混捏锅内温度加热至170

‑

180℃时,加入干料进行干混,混捏锅内部有铰刀对干混物料进行搅拌;

51.s2.湿混:将粘接剂倒入干混料中进行湿混,湿混40min,湿混温度165

‑

175℃,得到糊料;

52.其中,粘接剂为中温煤沥青,中温煤沥青中的灰分按质量百分比计为0.20%、挥发分按质量百分比计为64.2%、水分按质量百分比计为0.06%,粘接剂与干料的质量比为1:4。

53.s3.压型:将糊料倒入具有上下模分别加热冷却功能的成型容器中,开启加热功

能,上下模同时加热,加热温度在160

‑

170℃之间,停止加热,涂抹废机油,再倒入糊料,压力状态为25mpa,加压时间为5min,使其在压力状态下成型,监控糊料密度,达到密度指标开启冷却阀门,未达到密度指标,重复加热加压,至达到密度指标;具体地,密度指标为1.75

‑

1.80g/cm3;

54.s4.达到密度指标开启冷却阀门,上下模同时降温,在2分钟内降温至糊料温度为40

‑

50℃,制成生胚;

55.s5.将生坯仅开启上模加热,在1分钟内将上模温度迅速加热至170

‑

175℃,当生胚内部温度为40℃左右时,快速提起上模,上模脱离后借助上模压力可以使生胚脱离下模;

56.s6.焙烧,

①

将压型生坯装入工业环式焙烧炉中摆好,压型生坯的内外用冶金焦粉填充振实,在隔绝空气的情况下,逐步加热,得到一次焙烧品;其中,冶金焦粉粒级区间为0.5

‑

2mm占比30%,2

‑

5mm占比50%,5

‑

10mm占比20%,均匀混合。

57.②

逐步加热条件为:焙烧升温区间,第一温度区间:从室温升至150℃不作要求,自由升温;150

‑

350℃,温升速度4.4℃/h,第一温度区间持续时间为45h;

58.第二温度区间:从第一温度区间升至350

‑

400℃,温升速度1.7℃/h,第二温度区间持续时间30h;

59.第三温度区间:从第二温度区间升至400

‑

500℃,温升速度1.25℃/h,第三温度区间持续时间80h;

60.第四温度区间:从第三温度区间升至500

‑

600℃,温升速度1.8℃/h,第四温度区间持续时间57h;

61.第五温度区间:从第四温度区间升至600

‑

700℃,温升速度3.8℃/h,第五温度区间持续时间27h;

62.第六温度区间:从第五温度区间升至700

‑

800℃,温升速度5.0℃/h,第六温度区间持续时间20h;

63.第七温度区间:从第六温度区间升至800

‑

900℃,温升速度8.0℃/h、第七温度区间持续时间12.5h,保温16.5h,总用时288小时,即可完成焙烧。

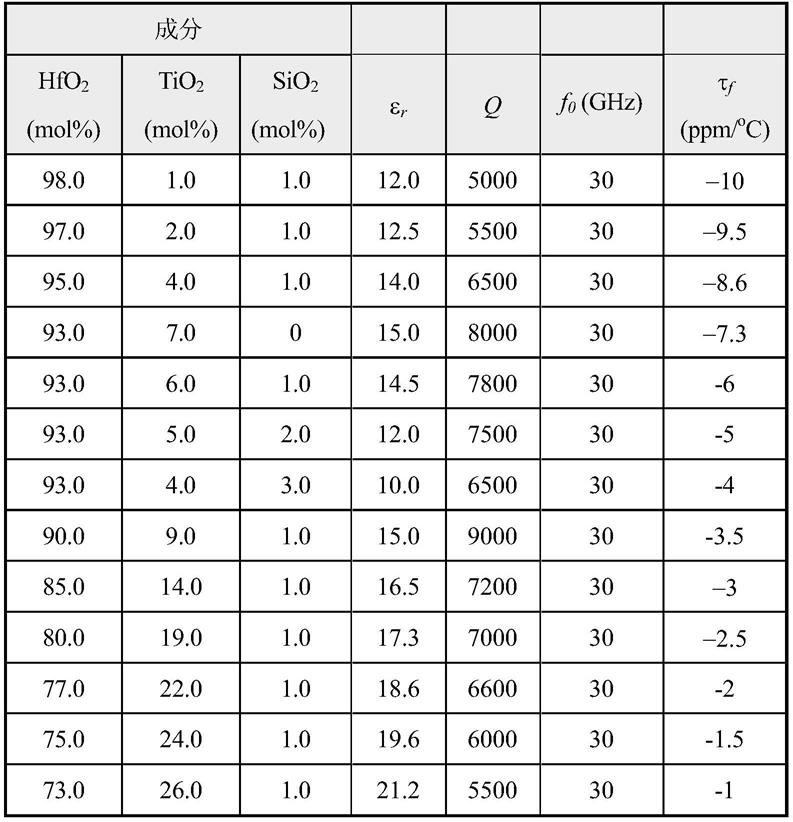

64.本实施例制备的石墨坩埚性能测试结果

[0065][0066]

[0067]

由此可见,本技术实施例制备的石墨坩埚平均体积密度达到了1.62g/cm3,其他指标也显著优于现有技术制备的再生石墨坩埚,通过热压冷出一次成型法,有效解决了利用再生石墨为原料制备的坩埚,结构不均匀,使用时易开裂,受力或膨胀后易破损的问题。整体方案工艺简单,混捏后无需晾料,简化制备流程,而且,无需高压成型,具有节能减排,降本增效的效果。

[0068]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。