1.本发明涉及聚合氯化铝生产技术领域,具体为一种聚合氯化铝废渣减量化生产工艺。

背景技术:

2.聚合氯化铝是一种无机物,一种新兴净水材料、无机高分子混凝剂,简称聚铝。它是介于alci3和al(oh)3之间的一种水溶性无机高分子聚合物,对水中胶体和颗粒物具有高度电中和及桥联作用,并可强力去除微有毒物及重金属离子,性状稳定。由于氢氧根离子的架桥作用和多价阴离子的聚合作用,生产出来的聚合氯化铝是相对分子质量较大、电荷较高的无机高分子水处理药剂。

3.现有的聚合氯化铝生产工艺中通常将盐酸、水、活性铝矾土、铝酸钙粉混合反应,铝酸钙粉的溶出率较低,最后产生的废渣中含有大量的铝、钙残留,同时废渣ph值较低,废渣无处堆放,无法处理,成为净水剂生产企业最大废渣源。

4.因此,提出一种聚合氯化铝废渣减量化生产工艺来解决上述问题很有必要。

技术实现要素:

5.(一)解决的技术问题本发明的目的在于提供一种聚合氯化铝废渣减量化生产工艺,以解决上述背景技术中提出的现有的聚合氯化铝生产工艺废渣排放量较大和废渣不便处理的问题。

6.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种聚合氯化铝废渣减量化生产工艺,其特征在于:包括以下步骤:s1、制备液体氯化铝:向第一反应罐中加入盐酸、水和酸溶氧化铝30%含量以上的活性铝矾土,并利用蒸汽加热器加热使第一反应罐内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝;s2、过滤:将s1中制得的液体氯化铝通过板框压滤机滤出;s3、聚合反应:将s1滤得液体氯化铝送入第一聚合反应罐,并加入水,最后向第一聚合反应罐中加入铝酸钙粉将混合液ph值调至3.3

‑

3.7范围内,波美度调至25%,利用蒸汽加热器加热使聚合反应罐内部温度维持在95

‑

100℃,聚合反应2个小时,制得液体聚氯化铝;s4、过滤,聚合反应完成后的液体通过板框压滤机压滤,压滤后的液体进入液体储存罐储存;s5、滤渣回用;将s4所得滤渣经溶解罐溶解后,送入第二反应罐与盐酸反应,进一步溶出没有全部溶出的铝和钙,反应后的一次液输送至板块压滤机进行过滤,滤液输送至第二聚合反应罐,第二聚合反应罐聚合反应完成后的液体通过板框压滤机压滤,压滤后的液体进入液体储存罐储存;

s6、成品处理;将液体聚氯化铝由烘干机烘干为固体后进行包装。

7.优选的,所述s2和s5所得滤渣均送入洗渣罐,加入助滤剂和氧化钙进行水洗,水洗后通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖。

8.优选的,所述第一反应罐与第一聚合反应罐之间、第二反应罐和第二聚合反应罐之间均设有氯化铝储存罐。

9.优选的,所述第一反应器中盐酸、水和活性铝矾土的质量比为20:10:11。

10.优选的,所述第一反应罐与第二反应罐加入的盐酸溶度范围均为23%

‑

32%。

11.优选的,所述第一反应罐内部反应条件与第二反应罐内部反应条件相同,所述第一聚合反应罐内部反应条件和第二聚合反应罐的内部反应条件相同。

12.优选的,所述第一反应罐、第二反应罐、第一聚合反应罐、第二聚合反应罐、板框压滤机、洗渣罐、滚筒烘干机均接入尾气吸收系统。

13.(三)有益效果与现有技术相比,本发明提供了一种聚合氯化铝废渣减量化生产工艺,具备以下有益效果:该聚合氯化铝废渣减量化生产工艺,通过将氯化铝合成以及聚合进行分开反应,同时对废渣进行回用,可以提高铝酸钙粉的溶出,减少废渣排放和资源浪费,经产生的滤渣收集并将其制作为建材,降低对环境的影响。

附图说明

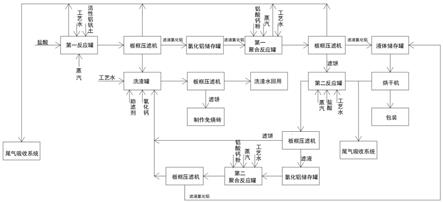

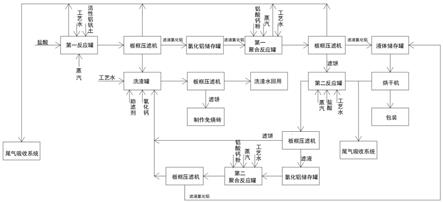

14.图1为本发明聚合氯化铝废渣减量化生产工艺的流程示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.请参阅图1所示,一种聚合氯化铝废渣减量化生产工艺,包括以下步骤:s1、制备液体氯化铝:向第一反应罐中加入溶度为30%的盐酸、水和30%含量的活性铝矾土,其中第一反应器中盐酸、水和活性铝矾土的质量比为20:10:11,并利用蒸汽加热器加热使第一反应罐内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝。

17.s2、过滤:将s1中制得的液体氯化铝通过板框压滤机滤出,过滤后的液体进入氯化铝储存罐,过滤后的废渣直接进入洗渣罐。

18.s3、聚合反应:将氯化铝储存罐中液体氯化铝送入第一聚合反应罐,并加入水,最后向第一聚合反应罐中加入铝酸钙粉将混合液ph值调至3.3

‑

3.7范围内,波美度调至25%,利用蒸汽加热器加热使聚合反应罐内部温度维持在95

‑

100℃,聚合反应2个小时,制得液体聚氯化铝。

19.s4、过滤,聚合反应完成后的液体通过板框压滤机压滤,压滤后的液体进入液体储存罐储存。

20.s5、滤渣回用;将s4所得滤渣经溶解罐溶解后,送入第二反应罐与盐酸反应,进一步溶出没有全部溶出的铝和钙,反应后的一次液输送至板块压滤机进行过滤,滤液输送至第二聚合反应罐,第二聚合反应罐聚合反应完成后的液体通过板框压滤机压滤,压滤后的

液体进入液体储存罐储存,第一反应罐内部反应条件与第二反应罐内部反应条件相同,所述第一聚合反应罐内部反应条件和第二聚合反应罐的内部反应条件相同。

21.s6、成品处理;将液体聚氯化铝由烘干机烘干为固体后进行包装,烘干机可采用滚筒烘干机或喷雾烘干机。

22.向洗渣罐中加入助滤剂和氧化钙进行水洗,水洗后通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖,水洗废水回用。

23.第一反应罐、第二反应罐、第一聚合反应罐、第二聚合反应罐、板框压滤机、洗渣罐、滚筒烘干机生产时产生的废气均由尾气吸收系统进行处理。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。。

技术特征:

1.一种聚合氯化铝废渣减量化生产工艺,其特征在于:包括以下步骤:s1、制备液体氯化铝:向第一反应罐中加入盐酸、水和酸溶氧化铝30%含量以上的活性铝矾土,并利用蒸汽加热器加热使第一反应罐内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝;s2、过滤:将s1中制得的液体氯化铝通过板框压滤机滤出;s3、聚合反应:将s1滤得液体氯化铝送入第一聚合反应罐,并加入水,最后向第一聚合反应罐中加入铝酸钙粉将混合液ph值调至3.3

‑

3.7范围内,波美度调至25%,利用蒸汽加热器加热使聚合反应罐内部温度维持在95

‑

100℃,聚合反应2个小时,制得液体聚氯化铝;s4、过滤,聚合反应完成后的液体通过板框压滤机压滤,压滤后的液体进入液体储存罐储存;s5、滤渣回用;将s4所得滤渣经溶解罐溶解后,送入第二反应罐与盐酸反应,进一步溶出没有全部溶出的铝和钙,反应后的一次液输送至板块压滤机进行过滤,滤液输送至第二聚合反应罐,第二聚合反应罐聚合反应完成后的液体通过板框压滤机压滤,压滤后的液体进入液体储存罐储存;s6、成品处理;将液体聚氯化铝由烘干机烘干为固体后进行包装。2.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述s2和s5所得滤渣均送入洗渣罐,加入助滤剂和氧化钙进行水洗,水洗后通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖。3.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述第一反应罐与第一聚合反应罐之间、第二反应罐和第二聚合反应罐之间均设有氯化铝储存罐。4.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述第一反应器中盐酸、水和活性铝矾土的质量比为20:10:11。5.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述第一反应罐与第二反应罐加入的盐酸溶度范围均为23%

‑

32%。6.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述第一反应罐内部反应条件与第二反应罐内部反应条件相同,所述第一聚合反应罐内部反应条件和第二聚合反应罐的内部反应条件相同。7.根据权利要求1所述的聚合氯化铝废渣减量化生产工艺,其特征在于:所述第一反应罐、第二反应罐、第一聚合反应罐、第二聚合反应罐、板框压滤机、洗渣罐、滚筒烘干机均接入尾气吸收系统。

技术总结

本发明公开了一种聚合氯化铝废渣减量化生产工艺,涉及聚合氯化铝生产技术领域,主要步骤包括向第一反应罐中加入盐酸、水和活性铝矾土,制备液体氯化铝,将液体氯化铝过滤后送入第一聚合反应罐,加入水和铝酸钙粉进行聚合反应,制得液体聚氯化铝,对制备液体聚氯化铝产生的滤渣进行回用,并经第二反应罐和第二聚合反应罐制备液体聚氯化铝,将过滤完成的液体聚氯化铝烘干装袋,生产过程中产生的滤渣经水洗压滤后制砖。该聚合氯化铝废渣减量化生产工艺,通过将氯化铝合成以及聚合进行分开反应,同时对废渣进行回用,可以提高铝酸钙粉的溶出,减少废渣排放和资源浪费,经产生的滤渣收集并将其制作为建材,降低对环境的影响。降低对环境的影响。降低对环境的影响。

技术研发人员:刘洪亮

受保护的技术使用者:襄垣县万普净水材料有限公司

技术研发日:2021.09.29

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。