一种10g的eml激光器同轴焦距控制方法

技术领域

1.本发明涉及激光器贴装技术领域,具体为一种10g的eml激光器同轴焦距控制方法。

背景技术:

2.随着5g的迅猛发展,相配套的传输基站快速扩建,光模块价格压的很低,作为光传输模块内部成本占比最高的光发射器(tosa)成本压力越来越大,同轴封装器件作为低成本的光发射器件需求逐渐增多。现有技术中,器件的封装大多采用自动封装方式,所用的设备和夹具主要包括二次元测量仪、自动贴装设备和自动贴装夹具,因此,在器件封装之前就要对各个贴装设备进行数据设置,若每贴装一个器件就要进行一次数据设置,会严重影响工作进度,若不对数据进行调节,由于每个批次的原材料高度均不相同,用同一套数据进行贴装,会严重影响激光器的贴装精度或激光器的长度要求,生产出大量报废品。

3.目前,同轴的卧式封装结构是应用较为广泛的封装形式,由于激光器的总体长度要求是固定的,而现有的贴装方法中,封装形式器件内部采用反射镜与发光芯片之间缝宽固定的贴装方式,对于自动贴装设备,如果采用统一的标准来贴装,内部不同的原材料高度公差过大,累积公差可以达到

±

0.1mm,贴装高度的公差再经过透镜放大倍率放大后影响更大,对于放大倍率为3倍的透镜,透镜焦距f的影响可达

±

0.3mm(如图4所示),因为激光器总长需要考虑激光器底座、插针、柔板的公差,所以对于设计的激光器总长的允许公差范围

±

0.5mm来讲无疑影响巨大,如果每贴装一次就要调整一次自动贴装设备中的数据,又会大大降低工作效率。

技术实现要素:

4.为解决上述使用自动贴装设备对激光器进行贴装,采用反射镜与发光芯片之间缝宽固定的方式进行贴装,由于激光器的贴装原材料高度不一致,导致激光器的贴装总长不符合要求的问题,提出了一种10g的eml激光器同轴焦距控制方法,通过调节45度反射镜与发光芯片的距离来调节激光器焦距的方法,以实现严格控制激光器的总长。

5.本发明为实现上述目的所采用的技术方案是:一种10g的eml激光器同轴焦距控制方法,其步骤如下:

6.步骤一:原材料的高度值分档,激光器原材料包括底座、制冷器、陶瓷热沉、45度反射镜及发光芯片,根据激光器原材料中的制冷器、陶瓷热沉及发光芯片,利用光学仿真技术,对原材料的高度均值不同进行分档,每一个档位对应一个45度反射镜与发光芯片之间的贴装距离;

7.步骤二:原材料贴装之前,根据原材料中的制冷器、陶瓷热沉及发光芯片获取原材料的高度均值;

8.步骤三:判断原材料的高度均值落于哪一个档位范围之内;

9.步骤四:根据高度均值落入的档位调整自动贴装设备中的贴装数据;

10.步骤五:通过自动贴装设备将制冷器贴装到底座上,烘烤固化;

11.步骤六:通过自动贴装设备将发光芯片焊接到陶瓷热沉的预镀金锡焊料位置,构成coc组件;

12.步骤七:通过自动贴装设备将45度反射镜贴装到陶瓷热沉上,烘烤固化,45度反射镜与发光芯片之间的贴装距离同档位划分的贴装距离相对应;

13.步骤八:通过自动贴装设备将贴装有45度反射镜的coc组件贴装到制冷器上,烘烤固化;

14.步骤九:在步骤八的基础上,进行后续封装,制作形成完成品;

15.步骤十:对完成品进行长度测量验证;

16.步骤十一:重复上述步骤二~步骤十,完成每一个激光器的贴装制作。

17.进一步的,所述步骤一中,原材料的高度均值分为4个档位。

18.进一步的,所述步骤二中,原材料的高度均值获取方法为,先按照批次分别求出原材料中制冷器、陶瓷热沉及发光芯片的各高度平均值,再根据制冷器、陶瓷热沉及发光芯片的高度平均值求出原材料的高度均值。

19.进一步的,所述原材料中制冷器、陶瓷热沉及发光芯片的各高度平均值为在同一批次产品中随机抽样的方法获得。

20.进一步的,所述同一批次产品的高度分布在高度平均值20um以内。

21.本发明的技术效果和优点:本发明提供的一种10g的eml激光器同轴焦距控制方法,提出了一种通过调节45度反射镜与发光芯片之间的距离来调节激光器焦距f的方法,以实现严格控制激光器总长,该方法克服了由于原材料高度尺寸公差导致的发射器总长一致性差的问题,本方案建立在同轴卧式封装结构器件基础上,涉及到的光路:由发光芯片发出的光经过45度反射镜放射到自聚焦透镜,汇聚后耦合至插针插芯中,反射镜距离光源的距离对透镜聚焦点有一定的影响,故通过将原材料的高度均值进行分档,每次贴装之前先判断原材料中同一批次的制冷器、陶瓷热沉及发光芯片的各高度平均值,再根据制冷器、陶瓷热沉及发光芯片的高度平均值求出原材料的高度均值,最后根据高度均值落入的档位,对自动贴装设备的贴装数据进行调整,保证同一批次的原材料只需调整一次数据,针对不同高度等级对应不同的45度反射镜与发光芯片之间的贴装距离来达到精确控制焦距,进而控制激光器总长的目的,本发明的方法较好的实现了激光器总长一致性的提升,同时也降低过程中的产品故障比例,适合量产且操作简单,且经过验证可以达到非常好的效果,使激光器总长分布更加集中同时也避免了耦合激光焊工序因为焦距的不一致出现的焊接不良现象,提升制程的直通率。

附图说明

22.图1为本发明的作业流程图;

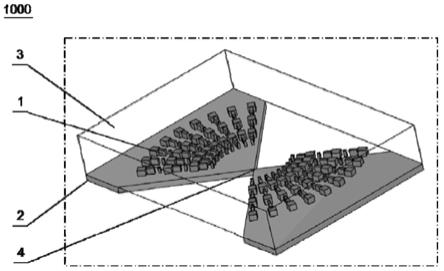

23.图2为本发明的内部原材料贴装结构示意图;

24.图3为本发明的45度反射镜与发光芯片之间的距离表示示意图;

25.图4为本发明的激光器焦距表示示意图;

26.其中:1

‑

发光芯片,2

‑

45度反射镜,3

‑

陶瓷热沉,4

‑

制冷器,5

‑

底座,6

‑

45度反射镜与发光芯片之间的贴装距离,7

‑

制冷器、陶瓷热沉及发光芯片的高度,f

‑

焦距;

27.表一:为本发明的仿真结果统计表;

28.表二:为本发明原材料的高度均值等级划分表。

具体实施方式

29.下面结合附图与实施例对本发明进行详细说明。

30.实施例:

31.如图1

‑

4所示,一种10g的eml激光器同轴焦距控制方法,其步骤如下:

32.步骤一:原材料的高度值分档,激光器原材料包括底座5、制冷器4、陶瓷热沉3、45度反射镜2及发光芯片1,根据激光器原材料中的制冷器4、陶瓷热沉3及发光芯片1,利用光学仿真技术,对原材料的高度均值不同进行分档,原材料的高度均值分为4个档位,如表1、表2所示,每一个档位对应一个45度反射镜2与发光芯片1之间的贴装距离6;

33.步骤二:原材料贴装之前,根据原材料中的制冷器4、陶瓷热沉3及发光芯片1获取原材料的高度均值,原材料的高度均值获取方法为,先按照批次分别求出原材料中制冷器4、陶瓷热沉3及发光芯片1的各高度平均值,原材料中制冷器4、陶瓷热沉3及发光芯片1的各高度平均值为在同一批次产品中随机抽样的方法获得,即在同一批次的制冷器4中随机抽取几个样品来计算制冷器的高度平均值,同样的方法求出陶瓷热沉3和发光芯片1的高度平均值,同一批次产品的高度分布在高度平均值20um以内,再根据同一批次的各制冷器4、陶瓷热沉3及发光芯片1的高度平均值求出原材料的高度均值;

34.步骤三:判断原材料的高度均值落于哪一个档位范围之内;

35.步骤四:根据高度均值落入的档位调整自动贴装设备中的贴装数据;

36.步骤五:通过自动贴装设备将制冷器4贴装到底座5上,烘烤固化;

37.步骤六:通过自动贴装设备将发光芯片1焊接到陶瓷热沉3的预镀金锡焊料位置,构成coc组件;

38.步骤七:通过自动贴装设备将45度反射镜2贴装到陶瓷热沉3上,烘烤固化,45度反射镜2与发光芯片1之间的贴装距离6同档位划分的贴装距离相对应;

39.步骤八:通过自动贴装设备将贴装有45度反射镜2的coc组件贴装到制冷器4上,烘烤固化;

40.步骤九:在步骤八的基础上,进行后续封装,制作形成完成品,主要包括对贴装固化后的半成品进行全自动金丝键合,然后将带有透镜的管帽封到to底座5上,形成气密型封装to;然后有管体焊接、隔离器贴装、插针耦合、柔板焊接等工序;

41.步骤十:对完成品进行长度测量验证,贴装后原材料的高度满足生产精度要求,进而激光器总长满足一致性要求;

42.步骤十一:重复上述步骤二~步骤十,通过取得制冷器4、陶瓷热沉3及发光芯片1的高度7,控制45度反射镜2与发光芯片1之间的贴装距离,以批次为单位,完成每一个激光器的贴装制作。

43.通过本方法,以批次为单位,将激光器中的底座、制冷器、陶瓷热沉、45度反射镜及发光芯片贴装完成,再按照工艺流程继续封装,制作形成完成品后,对完成品进行长度测量,验证实验结果良好,较好的实现了激光器总长一致性的提升,同时也降低了过程中的产品故障比例。

44.表1

[0045][0046]

表2

[0047][0048]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。