技术特征:

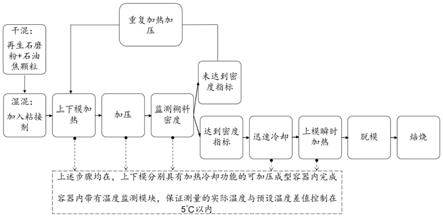

1.一种使用再生石墨热压冷出一次成型制备坩埚的方法,其特征在于,将再生石墨粉和石墨化石油焦颗粒制成干料,倒入混捏锅中进行干混,再加入粘接剂湿混制成糊料,将糊料直接倒入加热状态的成型容器中,加压定型,密度达标后立即降温,快速冷却固化后制成生胚,再瞬时加热容器上模,脱模,焙烧即得。2.如权利要求1所述的方法,其特征在于,包括以下步骤:s1.干混:将再生石墨粉和石墨化石油焦颗粒制成干料,倒入预处理后的混捏锅中进行干混,干混40min,干料温度120

‑

130℃,得到干混料;s2.湿混:将粘接剂倒入干混料中进行湿混,湿混40min,湿混温度165

‑

175℃,得到糊料,其中,粘接剂加入量为干混料质量的20

‑

30%;s3.压型:将糊料倒入具有上下模分别加热冷却功能的成型容器中,开启加热功能,倒入糊料,使其在压力状态下成型,监控糊料密度,达到密度指标开启冷却阀门,未达到密度指标,重复加热加压,至达到密度指标;s4.冷却糊料,制成生胚;s5.容器上模瞬时二加热,脱模;s6.焙烧。3.如权利要求2所述的方法,其特征在于,所述步骤s1中,干料为再生石墨粉和石墨化石油焦颗粒按质量比1:1混合而成,其中,再生石墨粉粒径小于0.5mm,占干料质量的50%;墨化石油焦颗粒的组成为:0.5

‑

4mm粒径的石墨化石油焦颗粒占干料质量的25%,4

‑

8mm粒径的石墨化石油焦颗粒占干料质量的25%。4.如权利要求2所述的方法,其特征在于,所述步骤s1中,预处理步骤为:混捏锅自身由导热油进行外部加热,加热温度为190

‑

200℃,导热油选自型号:l

‑

qb300的有机热载体,待混捏锅内温度加热至170

‑

180℃时,加入干料进行干混,混捏锅内部有铰刀对干混物料进行搅拌。5.如权利要求2所述的方法,其特征在于,所述步骤s2中,粘接剂为中温煤沥青,粘接剂与干料的质量比为1:4。6.如权利要求2所述的方法,其特征在于,所述步骤s3中,成型容器上下模分别具有加热冷却功能,开启加热系统,上下模同时加热,加热温度在160

‑

170℃之间,停止加热,涂抹脱模剂,再倒入糊料,压力状态为18

‑

25mpa,加压时间为5min,密度指标为1.75

‑

1.80g/cm3。7.如权利要求6所述的方法,其特征在于,所述脱模剂为废机油,所述压力状态为25mpa。8.如权利要求2所述的方法,其特征在于,所述步骤s4中,达到密度指标开启冷却阀门,上下模同时降温,在2分钟内降温至糊料温度为40

‑

50℃。9.如权利要求2所述的方法,其特征在于,所述步骤s5中,仅开启上模加热,在1分钟内将上模温度加热至170

‑

175℃,在生胚内部温度为40℃左右时,快速提起上模,上模脱离后借助上模压力可以使生胚脱离下模。

技术总结

本申请提供了一种使用再生石墨热压冷出一次成型制备坩埚的方法,尤其涉及一种热压冷出法一次性成型石墨坩埚工艺方法。具体包括:将再生石墨粉和石墨化石油焦颗粒制成干料,倒入混捏锅中进行干混,再加入粘接剂湿混制成糊料,将糊料直接倒入加热状态的成型容器中,加压定型,密度达标后立即降温,快速冷却固化后制成生胚,再瞬时加热容器上模,脱模,焙烧即得。本申请中,通过热压冷出一次成型法,有效解决了利用再生石墨为原料制备的坩埚,结构不均匀,使用时易开裂,受力或膨胀后易破损的问题。整体方案工艺简单,混捏后无需晾料,简化制备流程,而且,无需高压成型,具有节能减排,降本增效的效果。增效的效果。增效的效果。

技术研发人员:李伟

受保护的技术使用者:吉林科工碳业有限公司

技术研发日:2021.09.10

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。