1.本发明涉及荧光陶瓷材料技术领域,具体涉及一种高亮度高热稳定性黄绿光荧光陶瓷及其制备方法。

背景技术:

2.目前,白光led的主流封装方式需将荧光粉分散在有机树脂、硅胶等封装材料中。随着人们对照明需求的不断增加,激发源的能流密度以及产生的热量不断提高,再结合荧光粉自身转换过程产生的热能,造成封装材料在长时间工作条件下的老化,最终导致白光led器件的效率降低、光品质下降、使用寿命缩短。在激光照明与显示领域,荧光陶瓷因其优异的物化性能、良好的光学性能以及杰出的热稳定性在众多无机荧光转换材料中脱颖而出。其中,石榴石基荧光陶瓷能够克服传统封装方案的寿命较短、色温漂移以及明显的器件老化等问题,大大提高了照明器件的使用寿命与应用价值,使上述领域的发展迈向新的台阶。在高功率密度激光(>10w/mm2)的激发下,荧光陶瓷的激光照射区会聚集大量热量,其主要来源是光转换过程的能量损失,约占总能量的40%。然而,荧光陶瓷的导热系数约为14wm

‑1k

‑1,不足以迅速将热量散去,促使激光点处的陶瓷温度急剧升高,这种高能激光辐射下的高温热衰减,主要表现为量子效率下降带来的发光强度降低、发光饱和等,严重影响荧光陶瓷的品质,甚至产生荧光猝灭,大大降低了荧光陶瓷的热稳定性,这成为影响荧光陶瓷走向广泛应用的关键技术瓶颈。镥铝石榴石(luag)荧光陶瓷具有优异的化学稳定性、热猝灭及导热性能,即使与被广泛使用的钇铝石榴石(yag)陶瓷相比也展现了多方面的优势。而gd与lu的半径相差较小,易进入晶格中取代lu

3

,这使得(lu,gd)ag十分适合作为基质发光材料。然而,gd

3

的引入不可避免地会带来基质发光热稳定性的下降。

技术实现要素:

3.本发明的目的之一是提供一种高亮度高热稳定性黄绿光荧光陶瓷,该陶瓷作为发光材料可具有热稳定性高、热导率高的优点。

4.本发明的目的之二是提供上述高亮度高热稳定性黄绿光荧光陶瓷的制备方法,该方法使用原料种类少,烧结温度低,能够有效实现陶瓷发光亮度的提升,易于实现工业化生产。

5.为实现上述目的,本发明采用的技术方案是:一种高亮度高热稳定性黄绿光荧光陶瓷,其化学式为(lu

0.8

‑

x

‑

y

li

x

ce

y

gd

0.2

)3al5o

12

,其中x、y分别为li

和ce

3

掺杂lu

3

位的摩尔比,0.001≤x≤0.008,0.005≤y≤0.015。

6.上述高亮度高热稳定性黄绿光荧光陶瓷的制备方法,包括以下步骤:

7.(1)以lu2o3、gd2o3、al2o3、ceo2和li2o作为原料粉体,按化学式(lu

0.8

‑

x

‑

y

li

x

ce

y

gd

0.2

)3al5o

12

中对应元素的化学计量比称取各原料,其中x、y分别为li

和ce

3

掺杂lu

3

位的摩尔比,0.001≤x≤0.008,0.005≤y≤0.015;

8.(2)将上述各种原料粉体、烧结助剂mgo共混后加入球磨介质无水乙醇,球磨得到

混合料浆,将混合料浆在70~90℃的烘箱中干燥10~15h后得到混合粉体;

9.(3)将混合粉体在700~900℃下煅烧3~6h得到第一次烧结产物,将第一次烧结产物过200目筛后在钢模中干燥压制成素坯;

10.(4)将素坯置于真空炉中烧结,在1400~1600℃下烧结8~10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;

11.(5)将第二次烧结产物在1100~1500℃的空气中退火30~40h,再进行双面抛光得到呈片状的li

掺杂的(lu,gd)ag:ce荧光陶瓷,即高亮度高热稳定性黄绿光荧光陶瓷。

12.优选的,步骤(2)中,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.1~0.8%。

13.优选的,步骤(2)中,lu2o3、gd2o3、al2o3、ceo2的总质量与无水乙醇的质量比为1:(1~3)。

14.优选的,步骤(1)中,lu2o3、gd2o3、al2o3、ceo2的粉体粒径均为60~70nm,纯度均为99.99%以上。

15.优选的,步骤(3)中,在钢模中干燥压制的压力为20~40mpa。

16.优选的,步骤(5)中,高亮度高热稳定性绿光荧光陶瓷的直径为15~20mm,厚度为0.5~3mm。

17.在本发明中,荧光陶瓷材料采用(lu

0.8

gd

0.2

)3al5o

12

作为基质材料,ce

3

作为激活剂离子,li

作为掺杂剂离子占据lu

3

位,诱导氧空位的形成,氧空位在低温下可作为电子陷阱储存电子,在高温工作条件下释放电子补偿高温带来的光损耗,提高了热稳定性。结合第一性原理的dft理论计算得到的结合能也说明在真空烧结过程中更易形成li

lu

反位缺陷,通过对mgo烧结助剂的添加量的控制,抑制晶粒长大,提高致密度,并提高了热导率,降低了陶瓷的烧结温度。

18.与现有技术方案相比,本发明具有以下优点:

19.(1)本发明制备的绿光荧光陶瓷的激发光谱为在波长为450nm左右的蓝光led芯片激发下,发射出535nm附近的黄绿光,li

的掺杂提高了luag陶瓷的热猝灭性能,实现了室温下的发光强度为(lu,gd)ag:ce荧光陶瓷的10~300%,在480k的温度下保持室温发光强度的70~100%,发光强度衰减低,热稳定好;所制备的绿光陶瓷热导率为20~25wm

‑1k

‑1,相比未掺杂li2o在535nm处的热导率提升了25~56%,具有高亮度、高导热系数和高热稳定性的优点,替代了传统的led封装方式,提升了器件的使用寿命和应用价值;

20.(2)本发明通过对mgo烧结助剂的添加量的控制,抑制晶粒长大,提高致密度,并提高了热导率,使得(lu,gd)ag的烧结温度从1800℃降至1500℃左右,制备方法简单,可应用于大功率led/lds器件;本发明充分利用了荧光陶瓷作为发光材料的独特优势,使用蓝光作为激发光源,具有应用于激光照明与显示领域的光明前景。

附图说明

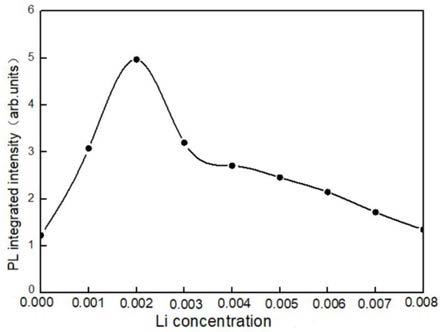

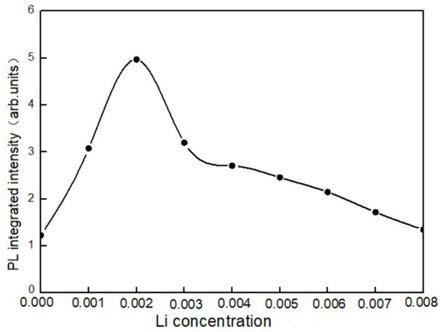

21.图1是本发明中对比组、实施例一至实施例八所提供化学式为(lu

0.794

li

x

ce

0.006

gd

0.2

)3al5o

12

的荧光陶瓷当x取不同值时的光谱强度图;

22.图2是本发明实施例一制备样品(lu

0.792

li

0.002

ce

0.006

gd

0.2

)3al5o

12

荧光陶瓷的变温发射光谱图;

23.图3是本发明中对比组、实施例一至实施例八所提供化学式为

(lu

0.794

li

x

ce

0.006

gd

0.2

)3al5o

12

的荧光陶瓷当x取不同值时的热导率图。

具体实施方式

24.以下结合附图和具体实施例对本发明作进一步详细说明。

25.对比组:制备过程中没有添加掺杂剂li2o和烧结助剂mgo

26.制备(lu

0.794

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.794

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o335.10621g、gd2o36.68690g、al2o317.9872g和ceo20.21862g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的混合料浆在90℃的烘箱中干燥15h得到混合粉体,混合粉体在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为15mm,厚度为0.5mm,获得的荧光陶瓷致密度为98%,发光强度为1.23a.u.,热导率为16wm

‑1k

‑1,其在480k的温度下保持室温发光强度的50%。

27.实施例一

28.制备(lu

0.792

li

0.002

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.792

li

0.002

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o334.26215g、gd2o37.52096g、al2o317.9872g、ceo20.21862g和li2o0.0068g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,添加mgo粉体0.1231g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量(59.98893g)的0.2%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为15mm,厚度为0.5mm,获得了致密的荧光陶瓷。

29.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为4.97a.u.,热导率为25wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了300%,热导率提升了56%。

30.图2为本实施例所制备得到的荧光陶瓷的变温发射光谱图,从图中可以看出,该荧光陶瓷在450nm激发波长下的发光强度在480k的温度下保持室温发光强度的100%,由此说明,该荧光陶瓷无光强衰减,热稳定好。

31.实施例二

32.制备(lu

0.793

li

0.001

ce

0.006

gd

0.2

)3al5o

12

:根据化学式备(lu

0.793

li

0.001

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o334.29678g、gd2o37.52856g、al2o317.9872g、ceo20.21862g和li2o0.00316g,lu2o3、gd2o3、al2o3和ceo2三

者粒径为60nm,添加mgo粉体0.068g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量(60.03116g)的0.1%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在20mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1400℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为15mm,厚度为0.5mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的90%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

33.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为3.08a.u.,热导率为22.4wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了150%,热导率提升了40%。

34.实施例三

35.制备(lu

0.791

li

0.003

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.791

li

0.003

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o334.2277g、gd2o37.51339g、al2o317.9872g、ceo20.21862g和li2o0.00949g,lu2o3、gd2o3、al2o3和ceo2三者粒径为60nm,添加mgo粉体0.1811g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量(60g)的0.3%,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:2,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在25mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1400℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为16mm,厚度为1mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的92%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

36.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为3.20a.u.,热导率为24wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了160%,热导率提升了50%。

37.实施例四

38.制备(lu

0.790

li

0.004

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.790

li

0.004

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o334.19316g、gd2o37.50582g、al2o317.9872g、ceo20.21862g和li2o0.0125g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,添加mgo粉体0.2362g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.4%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧3h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在30mpa的钢模中干燥压制成素坯,将获得

的素坯在高温真空烧结炉中进行烧结,在1600℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为16mm,厚度为1.5mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的87%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

39.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为2.71a.u.,热导率为22.7wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了120%,热导率提升了42%。

40.实施例五

41.制备(lu

0.699

li

0.005

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.699

li

0.005

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o331.050161g、gd2o

36.

6.81589g、al2o317.9872g、ceo20.21862g和li2o0.0158g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,添加mgo粉体0.319g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.5%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1500℃的空气中退火38h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为17mm,厚度为1.5mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的80%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

42.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为2.46a.u.,热导率为22wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了100%,热导率提升了38%。

43.实施例六

44.制备(lu

0.698

li

0.006

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.698

li

0.006

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o331.01562g、gd2o36.8083g、al2o317.9872g、ceo20.21862g和li2o0.01898g,lu2o3、gd2o3、al2o3和ceo2三者粒径为70nm,添加mgo粉体0.3642g,mgo的摩尔分数为lu2o3、gd2o3、al2o3、ceo2总质量的0.6%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为2:1,球磨后的粉末在80℃的烘箱中干燥12h,在800℃下煅烧4h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为17mm,厚度为2mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的75%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

45.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为2.15a.u.,热导率为21.8wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了75%,热导率提升了36%。

46.实施例七

47.制备(lu

0.697

li

0.007

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.697

li

0.007

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o330.98108g、gd2o36.80073g、al2o317.9872g、ceo20.21862g和li2o0.02214g,lu2o3、gd2o3、al2o3和ceo2三者粒径为70nm,添加mgo粉体0.418g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.7%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为3:1,球磨后的粉末在70℃的烘箱中干燥10h,在700℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在40ma的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1600℃下烧结8h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为18mm,厚度为2.5mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的70%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

48.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为1.72a.u.,热导率为20.7wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了40%,热导率提升了29%。

49.实施例八

50.制备(lu

0.696

li

0.008

ce

0.006

gd

0.2

)3al5o

12

:根据化学式(lu

0.696

li

0.008

ce

0.006

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o330.9443g、gd2o36.79265g、al2o317.9872g、ceo20.21862g和li2o0.0253g,lu2o3、gd2o3、al2o3和ceo2三者粒径为70nm,添加mgo粉体0.4766g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.8%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为2:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在40mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1450℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火30h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为20mm,厚度为3mm,获得了致密的荧光陶瓷。该陶瓷在波长为450nm左右的蓝光led芯片激发下,发光强度在480k的温度下保持室温发光强度的100%,由此说明,该荧光陶瓷无光强衰减,热稳定好。

51.图1和图3分别为本实施例制备得到的荧光陶瓷的光谱强度图和热导率图,从图中可以看出,本实施例制备样品在波长为450nm左右的蓝光led芯片激发下,其发射出535nm附近的黄绿光,发光强度为1.35a.u.,热导率为20wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了10%,热导率提升了25%。

52.实施例九

53.制备(lu

0.793

li

0.002

ce

0.005

gd

0.2

)3al5o

12

:根据化学式(lu

0.793

li

0.002

ce

0.005

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o334.25887g、gd2o37.52024g、al2o317.9872g、ceo20.21662g和li2o0.0068g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,mgo粉体0.1231g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.2%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为15mm,厚度为0.5mm,获得了致密的荧光陶瓷。在波长为450nm左右的蓝光led芯片激发下,发光强度为3.57a.u.,热导率为23wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了190%,热导率提升了44%;另外,该陶瓷在480k的温度下保持室温发光强度的100%,由此说明,该荧光陶瓷无光强衰减,热稳定好。

54.实施例十

55.制备(lu

0.783

li

0.002

ce

0.015

gd

0.2

)3al5o

12

:根据化学式(lu

0.783

li

0.002

ce

0.015

gd

0.2

)3al5o

12

中各元素的化学计量比,分别称取纯度均为99.99%的lu2o333.0343g、gd2o37.25143g、al2o317.9872g、ceo20.5316g和li2o0.0068g,lu2o3、gd2o3、al2o3和ceo2三者粒径为65nm,添加mgo粉体0.1231g,mgo的质量为lu2o3、gd2o3、al2o3、ceo2总质量的0.2%,共混后加入无水乙醇,采用行星球磨进行充分混合,无水乙醇与原料lu2o3、gd2o3、al2o3、ceo2粉体总质量的比为1:1,球磨后的粉末在90℃的烘箱中干燥15h,在900℃下煅烧6h得到第一次烧结产物;将第一次烧结产物过200目筛,然后在35mpa的钢模中干燥压制成素坯,将获得的素坯在高温真空烧结炉中进行烧结,在1550℃下烧结10h得到第二次烧结产物,真空烧结炉的真空度为10

‑3pa;将第二次烧结产物在1100℃的空气中退火40h,再进行双面抛光得到呈片状的ce

3

激活的黄绿色荧光陶瓷。该荧光陶瓷直径约为15mm,厚度为0.5mm,获得了致密的荧光陶瓷。在波长为450nm左右的蓝光led芯片激发下,发光强度为2.21a.u.,热导率为22wm

‑1k

‑1,相比未掺杂li2o在535nm处的发光强度提升了80%,热导率提升了38%;另外,在480k的温度下保持室温发光强度的91%,由此说明,该荧光陶瓷的发光强度衰减低,热稳定好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。