1.本发明涉及氧化铝生产技术领域,特别是涉及一种无钙或低钙生产氧化铝的方法。

背景技术:

2.中国的铝土矿绝大多数为一水硬铝石型铝土矿,具有高铝、高硅的特点,并且普遍含有2~4%的钛矿物。其中,钛矿物以金红石、锐钛矿和板钛矿的形态存在。在一水硬铝石型铝土矿拜尔法溶出过程中,钛矿物会使氧化铝的溶出率显著降低,且钛矿物在矿石中的含量越高、越分散,对氧化铝的溶出影响越大。

3.目前,为了消除钛矿物对氧化铝溶出的影响,在溶出体系中添加石灰。石灰添加量通常为铝土矿的10~20%。

4.虽然添加石灰可以消除钛矿物对氧化铝溶出的不利影响,还具有降低碱耗,改善赤泥的沉降性能等优点,但同时也带来一些列危害,具体如下:

5.1、由于产生水化石榴石,导致氧化铝损失增加。

6.2、在高温条件下,与铝酸钠溶液发生较多副反应,石灰的有效作用发挥不明显。3、显著增加赤泥量和赤泥洗水量,赤泥沉降和洗涤的负担加重,同时造成赤泥中各种有价元素的稀释和蒸发工序能耗升高。

7.4、煅烧的石灰中不可避免的含有碳酸钙,在铝土矿溶出过程中发生反苛化,使系统中碳酸钠浓度升高,导致蒸发排盐量增加,苛化量增大。

8.5、由于石灰加入量大且不能循环利用,导致氧化铝生产成本增加。

技术实现要素:

9.鉴于以上所述现有技术的缺点和存在的问题,本发明的目的在于提供一种无钙或低钙生产氧化铝的方法,可以在铝土矿,特别是一水硬铝石型铝土矿的拜耳法溶出过程中,使用无钙添加剂或少量的石灰来促使氧化铝从铝土矿中溶出,在保证一水硬铝石型铝土矿的高压溶出正常进行的同时,减少石灰在以一水硬铝石型铝土矿为原料生产氧化铝过程中的使用量,进而避免或降低了石灰在以一水硬铝石型铝土矿为原料生产氧化铝过程中的危害。

10.为实现上述目的及其他相关目的,本发明的第一方面提供了一种无钙生产氧化铝的方法,包括:将无钙溶出添加剂和循环母液混合,并加热至90

‑

100℃,并保温4

‑

6小时,得到添加剂浆料;其中,所述无钙溶出添加剂由铁粉和醚类纤维素构成;将所述添加剂浆料和原矿浆混合,进行预脱硅,得到脱硅矿浆;所述原矿浆由循环母液和铝土矿制备而成,且所述原矿浆中未添加石灰;向所述脱硅矿浆中加入循环母液,然后进行高压溶出。

11.在一些实施例中,所述添加剂的用量为铝土矿的干矿质量的0.1%;其中,所述铝土矿为一水硬铝石型铝土矿。

12.在一些实施例中,所述醚类纤维素为羧甲基纤维素钠和羧甲基淀粉钠的一种或两

种。

13.在一些实施例中,所述将无钙溶出添加剂和循环母液混合具体为:向无钙溶出添加剂中的加入循环母液,使得所述添加剂浆料的固含为15

‑

20g/l。

14.在一些实施例中,所述向所述脱硅矿浆中加入循环母液具体为:向所述脱硅矿浆加入循环母液,使得混合后的矿浆的固含为200g/l。

15.在一些实施例中,所述将无钙溶出添加剂和循环母液混合,并加热至90

‑

100℃,并保温4

‑

6小时,得到添加剂浆料,包括:将所述添加剂和第一量的循环母液混合,得到预混添加剂;将所述预混添加剂和第二量的循环母液混合后,加热至90

‑

100℃,并保温4

‑

6小时,得到所述添加剂浆料。

16.本发明的第二方面提供了一种低钙生产氧化铝的方法,包括:将铝土矿、循环母液及少量石灰混合制备成原矿浆,其中,石灰的添加量为所述铝土矿的干矿质量的3%;原矿浆进行预脱硅后,再添加循环母液调整成合格矿浆进行高压溶出。。

17.在一些实施例中,所述铝土矿为一水硬铝石型铝土矿。

18.本实施例提供的无钙或低钙生产氧化铝的方法,可以在氧化铝生产过程中,使用无钙溶出添加剂替代石灰,或者使用较少量的石灰,消除钛矿物对氧化铝溶出的影响,避免或降低了石灰在以一水硬铝石型铝土矿为原料生产氧化铝过程中的危害,并使得赤泥铝硅比(a/s)<1.1,提高氧化铝溶出率,使得氧化铝的相对溶出率达到97%,并直接减少氧化铝溶出过程中的赤泥的产生量,可以使得溶出过程赤泥量减少约15%。

附图说明

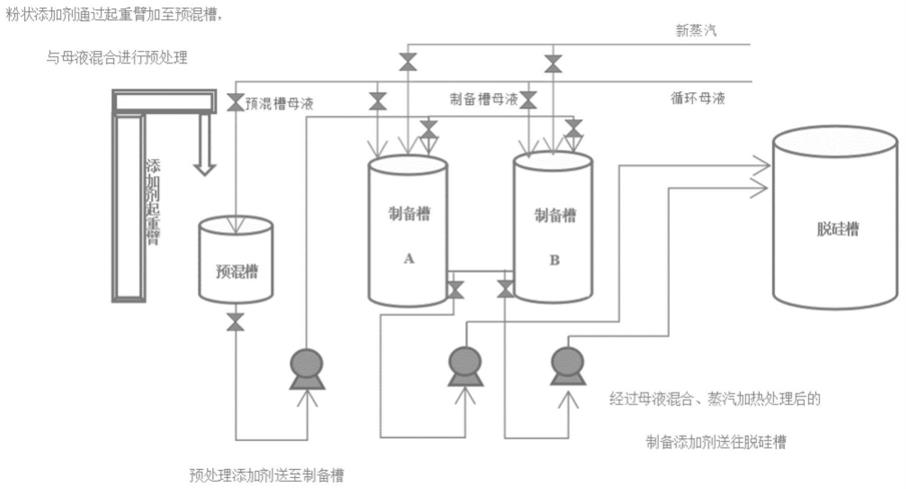

19.图1为本发明实施例提供的一种用于添加添加剂的设备。

具体实施方式

20.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

21.须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

22.实施例1,无钙生产氧化铝的方法

23.本实施例提供了一种可以使用无钙溶出添加剂,替代石灰,来促使氧化铝从铝土矿中溶出。其中,该无钙溶出添加剂由铁粉和醚类纤维素构成。该无钙溶出添加剂为新型轻量化的非石灰添加剂。其中,该无钙溶出添加剂的具体成分将在下文介绍,在此不再赘述。

24.可以将无钙溶出添加剂和循环母液混合,并加热至90

‑

100℃,并保温4

‑

6小时,得到添加剂浆料。

25.具体而言,可以使用图1所述的添加设备在氧化铝生产过程中添加该无钙溶出添

加剂。参阅图1,可以将无钙溶出添加剂添加至预混槽中,其中,可以按照1.1吨/4h的速度,向预混槽中添加添加剂。即向预混槽中添加添加剂的速度为:每4小时(h),添加1.1吨(t)的添加剂。

26.预混槽连通循环母液管道,并从循环母液管道接收循环母液。其中,在向预混槽中添加添加剂的速度为1.1吨/4h的情况下,循环母液管道向预混槽中输送循环母液的速度为11m3/4h。即向每1.1吨的添加剂加入11立方米的循环母液。

27.预混槽中的添加剂和循环母液,经搅拌及自循环泵充分混匀,得到预混添加剂。其中,预混添加剂也可以称为预处理添加剂。

28.继续参阅图1,该添加设备还包括制备槽a。制备槽a连通预混槽和循环母液管道。可以将预混槽中的预混添加剂经由制备泵打入到制备槽a中,同时加入一定量的循环母液。其中,在向预混槽中添加添加剂的速度为1.1吨/4h的情况下,循环母液管道向预混槽中输送循环母液的速度为44m3/4h。即向每1.1吨的添加剂制备的预混添加剂中加入44立方米的循环母液。由此,可以制备出固含量15~20g/l的添加剂料浆。其中,添加剂浆料也可以称为制备添加剂。

29.制备槽a中设置有制备槽盘管(未示出)。制备槽盘管可以连通蒸汽发生设备(未示出)。蒸汽发生设备可以向制备槽a的制备槽盘管输入蒸汽,以对制备槽a中的添加剂料浆进行加热。其中,具体将添加剂料浆加热至90~100℃,并保温预处理4~6小时。

30.之后,可以将所述添加剂浆料和原矿浆混合,进行预脱硅,得到脱硅矿浆;所述原矿浆由循环母液和铝土矿制备而成,且所述原矿浆中未添加石灰。

31.具体而言,继续参阅图1,制备槽a连通预脱硅槽,可以将制备槽a中制备合格的添加剂料浆输出至预脱硅槽。其中,在向预混槽中添加添加剂的速度为1.1吨/4h的情况下,制备槽a向预脱硅槽输出添加剂料浆的速度为13.75m3/h。

32.继续参阅图1,该添加设备还包括制备槽b。也就是说,该添加设备包括两个制备槽,当其中一制备槽制备的添加剂浆料制备合格,并向预脱硅槽输出添加剂浆料时,另一制备槽可以进行添加剂浆料制备。两个制备槽交替使用,提高了添加剂浆料的制备效率,进而提高了氧化铝的生产效率。

33.制备合格的添加剂料浆由投加泵打入预脱硅槽中,与原矿浆混合(其中,添加剂浆料和原矿浆的体积比为1:80),经预脱硅8小时后,得到脱硅矿浆。其中,原矿浆的制备过程为:将一水硬铝石型铝土矿、石灰和循环母液在原矿浆制备工序中进行混合,得到原矿浆。即原矿浆中不添加石灰。

34.然后,向所述脱硅矿浆中加入循环母液,然后进行高压溶出。

35.可以向脱硅矿浆补入适当的循环母液,得到待溶出矿浆。将待溶出矿浆由高压隔膜泵送入高压溶出系统。其中,每13.75m3添加剂料浆对应加入110m3‑

160m3的原矿浆,使得待溶出矿浆的固含为200g/l。

36.在高压溶出系统,对待溶出矿浆进行溶出处理,然后再进行稀释、沉降分离、分解、焙烧、蒸发工序,从而生产得到氧化铝。

37.其中,上述预脱硅、溶出、稀释、沉降分离、分解、焙烧、蒸发等工序具体实施过程可以参考现有技术的介绍,在此不再赘述。

38.接下来,具体介绍无钙溶出添加剂的具体成分。

39.在一个示例中,在无钙溶出添加剂中,铁粉和醚类纤维素之间的质量比为(1:99)

‑

(99:1)。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为1:1。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为1:10。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为1:20。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为1:50。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为10:1。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为20:1。在该示例的一个例子中,铁粉和醚类纤维素之间的质量比为50:1。

40.在一个示例中,构成该无钙溶出添加剂的醚类纤维素具体为羧甲基纤维素钠。

41.在一个示例中,构成该无钙溶出添加剂的醚类纤维素具体为羧甲基淀粉钠。

42.在一个示例中,构成该无钙溶出添加剂的醚类纤维素具体为羧甲基淀粉钠和羧甲基纤维素钠的组合物。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为1:1。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为1:2。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为1:3。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为1:5。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为1:10。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为9:1。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为6:1。在该示例的一个例子中,羧甲基淀粉钠和羧甲基纤维素钠之间的质量比为2:1。

43.在一个示例中,铁粉的粒径为150~500μm。

44.在一个示例中,铁粉的粒径为44~150μm。

45.在本实施例中,采用非石灰添加剂,即无钙溶出添加剂,可实现溶出过程赤泥减排和有价矿物富集。基于无钙溶出添加剂的合成,通过界面作用高效消除钛矿物的阻滞作用,实现一水硬铝石矿拜耳法无钙拜耳法溶出;通过矿相转变,避免钙硅渣引起的氧化铝损失,降低矿耗;直接减少由大量石灰加入引起的赤泥量,促进赤泥中有价矿物富集,为后续高效回收赤泥中氧化铝、氧化钠创造有利条件。

46.综合以上,本实施例提供的无钙生产氧化铝的方法,可以在氧化铝生产过程中,使用无钙溶出添加剂替代石灰,消除钛矿物对氧化铝溶出的影响,避免或降低了石灰在以一水硬铝石型铝土矿为原料生产氧化铝过程中的危害,并使得赤泥铝硅比(a/s)<1.1,提高氧化铝溶出率,使得氧化铝的相对溶出率达到97%,并直接减少氧化铝溶出过程中的赤泥的产生量,可以使得溶出过程赤泥量减少约15%。

47.实施例2,低钙生产氧化铝的方法

48.本实施例提供了一种低钙生产氧化铝的方法,在溶出氧化铝的工序中加入少量的石灰,即可实现氧化铝的溶出。接下来,进行具体介绍。

49.将原矿浆和循环母液进行混合(其中,原矿浆和循环母液的体积比为3:1),进行预脱硅,得到脱硅矿浆;所述原矿浆由循环母液、石灰和铝土矿制备而成,其中,石灰的添加量为所述铝土矿的干矿质量的3%。其中,原矿浆的制备过程为:将一水硬铝石型铝土矿和循环母液在原矿浆制备工序中进行混合,得到原矿浆。

50.向所述脱硅矿浆中加入循环母液(其中,循环母液加入量为110

‑

160m3/h),然后进行高压溶出。

51.高压溶出工序之后,可以依次进行稀释、沉降分离、分解、焙烧、蒸发等工序,从而得到氧化铝。

52.其中,上述预脱硅、溶出、稀释、沉降分离、分解、焙烧、蒸发等工序具体实施过程可以参考现有技术的介绍,在此不再赘述。

53.本实施例提供的低钙生产氧化铝的方法,可以在氧化铝生产过程中,可以使用少量石灰消除钛矿物对氧化铝溶出的影响,降低了石灰在以一水硬铝石型铝土矿为原料生产氧化铝过程中的危害,并使得赤泥铝硅比(a/s)<1.1,提高氧化铝溶出率,使得氧化铝的相对溶出率达到97%,并直接减少氧化铝溶出过程中的赤泥的产生量,可以使得溶出过程赤泥量减少约15%。

54.本发明实施例提供的无钙或低钙氧化铝生产方法,经济效果显著,有很好的工业应用前景。

55.因此,本发明能够有效克服现有技术中的缺点而具高度产业利用价值。

56.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。