1.本发明涉及电气制造领域,尤其是涉及一种用于机柜生产的线束预制方法。

背景技术:

2.传统的的机柜生产的时候需要将机柜内布设电气元件,然后在机柜配线是由配线工根据图纸和经验,自行下线、剥线头、打号码管、套号码管、上线等步骤,如图1所示,传统的机柜生产的方式需要等到机柜的壳体加工完成后,再由专人负责一台机柜的接线,这样的方式加工速度慢;导线损耗大、错误率高。

3.随着近年来随着下线机、端子压接机、一体化线束机及软件的开发,在大批量单一品质电气生产上生产率发生突飞猛进的提高。但是在电力行业存在很多瓶颈,由于电力控制柜存在数量庞大的单一数量单一规格,虽然有一体化线束机及软件辅助,但是相关软件价格偏高,另外对设计人员要求综合能力较强,而且在固定时间内完成数量有限,无法满足大批量数量要求。

技术实现要素:

4.本技术的目的是为了提高机柜生产的效率,提供一种用于机柜生产的线束预制方法。

5.本技术提供的一种用于机柜生产的线束预制方法,采用的如下的技术方案:

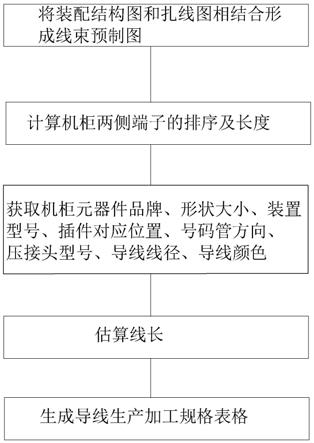

6.一种用于机柜生产的线束预制方法,包括如下步骤:

7.将装配结构图和扎线图相结合形成线束预制图;

8.根据机柜技术要求计算机柜两侧端子的排序及长度;

9.根据扎线图获取机柜元器件品牌、形状大小、装置型号、插件对应位置、号码管方向、压接头型号、导线线径、导线颜色;

10.估算线长:根据线束预制图中的各个电气元件的各个接线口到对应端子之间的走线距离估算各个导线的长度。

11.通过上述技术方案,通过生成线束预制图,并根据线束预制图能够计算获取得到各个导线的长度,号码管方向、压接头型号、导线线径、导线颜色等信息,并根据这些信息可以提前对导线进行预加工,从而提高了机柜的生产效率,减轻了人工强度;同时通过该方式能够较为精确的获取导线的长度,能够节约线材。

12.可选的,在所述形成线束预制图中,将各电气元件装置、压板、转换元器件的型号、位置和尺寸按工艺要求及加工方式以与实物1:1的比例在线束预制图上标出。

13.通过上述技术方案,通过在线束预制图中,将各电气元件装置、压板、转换元器件的型号、位置和尺寸按工艺要求及加工方式以与实物1:1的比例在线束预制图上标出,能够快速地进行各导线的长度、线径等参数的估算。

14.可选的,所述计算机柜两侧端子的排序及长度,具体是通过以下步骤:首先根据图纸中的每一组端子对应电气元件需接线的数量选择相同数量的端子,再根据单个端子的厚

度计算整组端子的长度。

15.通过上述技术方案,通过单个端子的厚度乘以端子的数量,就可以得到端子的长度。

16.可选的,每一组端子的长度还包括一个分组隔片的厚度以及一个端子固定件的厚度相叠加。

17.通过上述技术方案,每组端子的长度还需要叠加上分组隔片的厚度以及端子固定件的厚度,这样能够精确的计算每组端子的长度,从而能够精确地标出每组端子在机柜高度方向的分布。

18.可选的,所述的估算线长的方法具体为:按照区域计算每个电气元件其中一个接线端到相对应的端子组上的导线的长度,用递增法或者递减法,计算出该电气元件中的其他接线端到对应端子组上的导线长度;接着用同样的方法计算其余的电气元件到对应的端子组之间的各个导线的线长。

19.通过上述技术方案,通过递增法或者递减法,能够快速地计算出各个电气元件中的其他接线端到对应端子组上的导线长度。

20.可选的,所述用递增法计算出该电气元件中的其他接线端到对应端子组上的导线长度,具体为:设电气元件上的第一接线端到其对应端子组上第一端子的导线长度为d1,该电气元件上的第二接线端与第一接线端之间的距离为x,计算出第二接线端到第一端子组上第二端子的导线的距离为 d2=x d1

‑

a,其中a为端子的厚度,并以此类推计算出该电气元件上其余接线端到对应端子组上的导线长度。

21.通过上述技术方案,通过电气元件上的相邻接线端之间的距离以及端子的厚度得到各个导线之间的长度关系,提高了导线长度的估算速度。

22.可选的,还包括将各个电气元件对应的导线的长度、导线的粗细线径规格、导线两端的压头的规格、导线颜色进行整理,生成导线生产加工规格表格。

23.通过上述技术方案,通过生成导线加工规格表格,能够便于直观的显示需要加工的导线的数量及规格,提高了生产效率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1、本技术通过生成线束预制图,并根据线束预制图能够计算获取得到各个导线的长度,号码管方向、压接头型号、导线线径、导线颜色等信息,并根据这些信息可以提前对导线进行预加工,从而提高了机柜的生产效率,减轻了人工强度;同时通过该方式能够较为精确的获取导线的长度,能够节约线材。

26.2、本技术通过生成线束预制图,并根据线束预制图能够计算获取得到各个导线的长度,号码管方向、压接头型号、导线线径、导线颜色等信息,这种方式不依赖于国外的软件,能够避免国外的软件对国产的元器件不能识别的问题。

27.3、通过递增法或者递减法,能够快速地计算出各个电气元件中的其他接线端到对应端子组上的导线长度。在采用递增法计算线长时候,通过电气元件上的相邻接线端之间的距离以及端子的厚度得到各个导线之间的长度关系,提高了导线长度的估算速度。

附图说明

28.图1是本技术现有技术中机柜的生产流程图。

29.图2是本技术实施例线束预制的流程图。

30.图3是本技术实施例中线束预制图。

31.图4是本技术实施例中的机柜的生产流程图。

32.附图标记说明:

33.1、机柜;2、空气开关;3、压板;4、第一端子组;5、第二端子组; 6、第三端子组;7、转换开关;301、第一电气元件;302、第二电气元件; 303、第三电气元件。

具体实施方式

34.下面结合附图2

‑

4对本技术作进一步详细说明。

35.参照图2,本实施例公开了一种用于机柜生产的线束预制方法,包括如下步骤:

36.步骤一、将装配结构图和扎线图相结合形成线束预制图,将各电气元件装置、压板3、转换元器件的型号、位置和尺寸按工艺要求及加工方式以与实物1:1的比例在线束预制图上标出。得出更加精准便捷的线束预制图。

37.第二步;端子位置的计算及标注。

38.根据扎线图的工艺要求计算左右两侧端子的长度,参照图3,根据线束预制图可以看到在机柜1的左右端都设置有从上至下分布的端子,每侧的端子都是通过电线连接到压板3上的电气元件上的接线端,这里以机柜 1上的压板3为例,压板3上安装有多个电气元件,包括第一电气元件301、第二电气元件302等。根据扎线图的工艺要求可以看出第一电气元件301 上需要有20个接线端需要连接到机柜1右侧的端子上,因此在机柜1的右侧需要设置有20个端子的第一端子组4,第一端子组4的每个端子的厚度是a,加上每个分组隔片的厚度b、端子固定件的厚度c,得出这组端子的总长度是20a b c。

39.另一侧也就是机柜1的左侧用同样的方法计算出第二电气元件302需要的第二端子组5的总长度。

40.结合两侧端子的长度和客户的工艺要求,以机柜1长度h为基准,从上往下预留f的距离,标注出第一组端子4的位置20a b c以及标注出第二端子组5的位置。

41.再结合线束预制图用同样的方法标注出压板3上的第三电气元件303 对应的第三端子组6的位置。类似的直到标出机柜1上各个电气元件对应的端子组的位置。

42.结合机柜1上端子导轨的可用长度,当我们在排布端子时可以及时的发现端子的长度是否超过端子导轨的长度,便于后期提高接线和机柜组装效率。

43.接着再将机柜1上的其余部分的装置元件,包括空气开关2、转换开关7、按钮等对应的接线端子组的长度计算出,并结合线束预制图用同样的方法标出其位置。

44.第三步:

45.根据扎线图纸了解每一个机柜1的元器件品牌、形状大小、装置型号、插件对应位置、号码管方向、压接头型号、导线线径、导线颜色。

46.第四步:线束长度的估算:

47.首先从压板上的电气元件开始计算,计算压板3上的电气元件各个接线端到第一端子组上的线束的的长度,结合客户走线的工艺要求和走线的最优路径计算出线的长度。用递增法和递减法,有规律的快速估算出剩余线的长度。例如:第一电气元件301上的第一接线端到与其对应的第一端子组4上第一端子的导线长为d11,第一电气元件301上的第二

接线端与第一接线端之间的距离为x,通过递增法计算出第二接线端到第一端子组上第二端子的导线长为d12=x d11

‑

a。以此类推计算出第三接线端到第一端子组上第三端子的导线长为d13=x d12

‑

a,从而以此方式计算得到第一电气元件301上所有需要的导线长d11

‑

d1n,同样的,以此方式,计算出压板3上的第二电气元件302到对应的端子组上的所有导线的长度 d21

‑

d2n以及第n个电气元件到对应的端子组上的所有的导线长度 dn1

‑

dnn,并依次都进行记录下来。

48.接着进行空气开关区接线的线长估线,结合空气开关2的长度和宽度,以机柜1最右侧一个空气开关2为基准,计算该空气开关2的接线端到空气开关端子组的线长为dk1,别的空气开关2根据递减和递增的规律算出线长,从而得到空气开关2到空气开关端子组的各个线长,记为dk1

‑ꢀ

dkn。

49.计算转换开关区域的转换开关7到转换开关端子组的各个线长,按照转换开关的接点,估算转换开关7的出线的长短并记录为dz1

‑

dzn。

50.同样的方式,计算按钮区域到按钮端子组的各个线长,按照各个按钮之间的距离,通过递增法或者递减法计算得到按钮端子组的出线的长短并记录为da1

‑

dan。

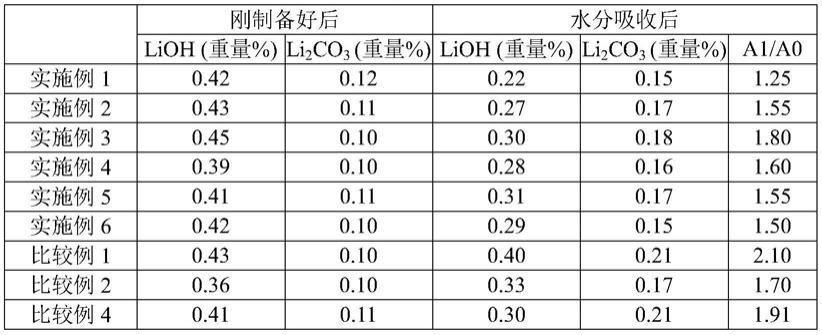

51.最后,再根据第三步和第四步中的步骤,将各个导线的长度、导线的粗细线径规格、导线两端的压头的规格、导线颜色等进行整理,生成导线生产加工规格表格,并送入机加工车间,输入线束机进行加工生产进行线束的加工。整理生成的表格如下:

[0052][0053][0054]

通过上述表格中记录的数据,进行线束的下单生产,从而大大提高了线束的加工速度,能够批量地进行线束的加工,且能够有效地节省材料。

[0055]

如图4所示,通过本实施例的用于机柜生产的线束预制方法,可以合理的运用机柜1在前端生产所产生的空窗期。将线束预制提前,使机柜1 在装配完成时线束已经制作完成,员工可以直接用做好的线束直接往机柜 1上安装,大大节约的时间。因为是统一制作线束所以也大大提高了产品质量。

[0056]

经过实验相同的一面机柜1在接线中用传统的方式操作需要2

‑

3天,现在用线束预制的方式只有要1天就可以完成。大大提高了生产效率。原材料方面比纯手工下线节约了近30%,降低了线材的损耗和材料成本。

[0057]

并且传统的机柜生产多数是放到接线,采用本案的方式进行生产后,都是站着接线。操作工的工作方式更加人性化,减少职业病的发生,节约车间空间。同时可以按照员工的技能高低进行分配工作,充分发挥每个人在不同岗位上的作用,减少用工成本和招聘难的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。