1.本发明涉及具有外部电极的层叠陶瓷电子部件的制造方法、层叠陶瓷电子部件和使用其的电路板。

背景技术:

2.通常,层叠陶瓷电容器的制造工序中包括用于形成外部电极的镀覆工序。在该镀覆工序中产生的氢容易被吸藏在外部电极内而残留。在层叠陶瓷电容器中,会因外部电极内的氢扩散至陶瓷主体内而发生绝缘电阻降低等不良情况。

3.对此,专利文献1中公开了一种层叠陶瓷电容器的制造方法,通过对包含cu的外部电极主体进行氧化处理来形成包含cu2o的保护层,在该保护层上形成ni镀层,在形成ni镀层后在150℃以上的温度条件下进行热处理,在热处理后形成sn镀层。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016

‑

66783号公报

技术实现要素:

7.发明要解决的技术问题

8.但是,在外部电极主体的氧化处理后形成ni镀层时,作为氧化膜的保护层与ni镀层的密合性有可能降低。而且,热处理后的ni镀层的表面可能会氧化而成为不稳定的状态。因此,在其表面直接形成sn镀层,还有可能导致sn镀层的密合性降低、安装在基板上时所使用的焊料的浸润性降低。

9.本发明是鉴于上述情况而做出的,其目的在于提供不易受到由氢导致的不良影响、外部电极的镀膜的密合性优异、并且能够充分确保安装时的焊料的接合性的层叠陶瓷电子部件的制造方法、层叠陶瓷电子部件和使用其的电路板。

10.用于解决技术问题的手段

11.为了实现上述目的,本发明的一个方式的层叠陶瓷电子部件的制造方法包括:在具有被层叠且被引出至表面的内部电极的陶瓷主体的所述表面上,以与所述内部电极连接的方式形成由导电性材料形成的基底膜的工序。

12.利用电镀法在所述基底膜上形成第一镍膜。

13.在形成所述第一镍膜后,在所述第一镍膜再结晶的温度以上的温度,利用弱还原气氛进行热处理。

14.利用电镀法在进行了所述热处理的第一镍膜上形成第二镍膜。

15.通过在形成第一镍膜后在该第一镍膜再结晶的温度进行热处理,能够使被吸取到第一镍膜等中的氢释放到外部。而且,进行了热处理的第一镍膜再结晶而成为抑制氢的扩散的结构,因此,能够防止氢侵入热处理后的陶瓷主体。从而,能够抑制由氢向陶瓷主体扩散导致的绝缘电阻降低等不良情况。

16.另外,通过在进行了热处理的第一镍膜上形成第二镍膜,能够在表层侧配置氧化少的稳定的表面状态的第二镍膜。因此,在将层叠陶瓷电子部件安装在基板上时,能够抑制焊料的浸润性的降低,能够充分确保焊料的接合性。

17.而且,通过在进行了热处理的第一镍膜上利用同种材料形成第二镍膜,能够充分确保它们的密合性。

18.具体而言,所述热处理的温度可以为450℃以上800℃以下。

19.由此,能够得到使第一镍膜再结晶、能够使被吸藏在第一镍膜等中的氢充分地释放、并且能够充分抑制氢的扩散的第一镍膜。

20.例如,所述第一镍膜的厚度可以为1.0μm以上10.0μm以下。

21.由此,能够得到在热处理后能够充分抑制氢的扩散的第一镍膜,并且能够缓和用于使氢释放的热处理的条件。

22.例如,所述第二镍膜的厚度可以为1.5μm以上6.0μm以下。

23.由此,能够充分确保安装时的焊料的浸润性,并且能够实现层叠陶瓷电子部件的小型化。

24.例如,所述基底膜的厚度可以为2μm以上50μm以下。

25.由此,能够利用基底膜可靠地覆盖陶瓷主体的表面,并且实现层叠陶瓷电子部件的小型化。

26.例如,所述基底膜可以包含铜或其合金作为主要成分。

27.可以利用电镀法在所述第二镍膜上形成包含锡或其合金作为主要成分的表层膜。

28.通过形成容易与焊料反应的表层膜,能够更可靠地确保安装时的焊料的接合性。

29.本发明的另一个实施方式的层叠陶瓷电子部件包括陶瓷主体和外部电极。

30.所述陶瓷主体具有被层叠且被引出至表面的内部电极。

31.所述外部电极具有基底膜、第一镍膜和第二镍膜。

32.所述基底膜配置在所述陶瓷主体的所述表面上,与所述内部电极连接,且由导电性材料形成。

33.所述第一镍膜配置在所述基底膜上。

34.所述第二镍膜配置在所述第一镍膜上。

35.例如,所述第一镍膜可以包含再结晶组织。

36.由此,能够利用第一镍膜的再结晶组织来抑制氢的扩散,能够阻碍氢侵入陶瓷主体。

37.例如,所述第一镍膜的厚度可以为1.0μm以上10.0μm以下。

38.例如,所述第二镍膜的厚度可以为1.5μm以上6.0μm以下。

39.例如,所述基底膜的厚度可以为2μm以上50μm以下。

40.例如,所述基底膜可以包含铜或其合金作为主要成分。

41.所述外部电极可以还具有配置在所述第二镍膜上的、包含锡或其合金作为主要成分的表层膜。

42.本发明的又一个实施方式的电路板包括安装基板、层叠陶瓷电子部件和焊料。

43.所述陶瓷电子部件具有陶瓷主体和外部电极,其中,所述陶瓷主体具有被层叠且被引出至表面的内部电极,所述外部电极配置在所述陶瓷主体的所述表面上且与所述内部

电极连接。

44.所述焊料将所述外部电极和所述安装基板连接。

45.所述外部电极具有:配置在所述陶瓷主体的所述表面上的、由导电性材料形成的基底膜;配置在所述基底膜上的第一镍膜;和配置在所述第一镍膜上的第二镍膜。

46.发明效果

47.如上所述,采用本发明,能够提供不易受到由氢导致的不良影响、外部电极的镀膜的密合性优异、并且能够充分确保安装时的焊料的接合性的层叠陶瓷电子部件的制造方法、层叠陶瓷电子部件和使用其的电路板。

附图说明

48.图1是示意性地表示本发明的一个实施方式的层叠陶瓷电子部件的立体图。

49.图2是上述层叠陶瓷电子部件的沿着a

‑

a’线的截面图。

50.图3是上述层叠陶瓷电子部件的沿着b

‑

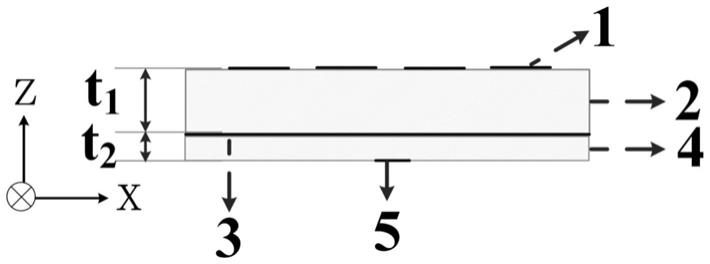

b’线的截面图。

51.图4是表示安装有上述层叠陶瓷电子部件的电路板的示意性截面图。

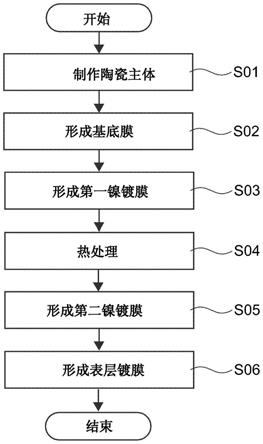

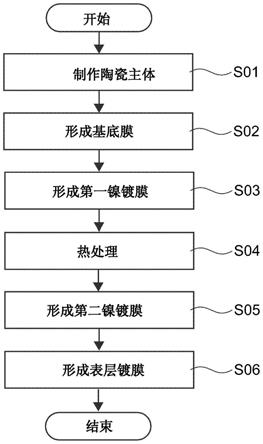

52.图5是表示上述层叠陶瓷电子部件的制造方法的流程图。

53.图6是表示上述层叠陶瓷电子部件的制造过程的立体图。

54.图7是表示对在上述层叠陶瓷电子部件的陶瓷主体中形成有不同结构的外部电极的试验用片进行升温脱附分析(tds:thermal desorption spectroscopy)而得到的结果的图,横轴表示试验用片的编号,纵轴表示从50mg的试验用片脱离的氢的总量。

55.附图标记说明

56.10

…

层叠陶瓷电容器(层叠陶瓷电子部件),11

…

陶瓷主体,12、13

…

内部电极,14、15

…

外部电极,140、150

…

基底膜,141、151

…

第一镍膜,142、152

…

第二镍膜,143、153

…

表层膜。

具体实施方式

57.下面,参照附图对本发明的实施方式进行说明。

58.在附图中,适当地表示出了彼此正交的x轴、y轴和z轴。x轴、y轴和z轴在所有附图中是相同的。

59.1.层叠陶瓷电容器10的结构

60.图1~3是表示本发明的一个实施方式的层叠陶瓷电容器10的图。图1是层叠陶瓷电容器10的立体图。图2是层叠陶瓷电容器10的沿着图1的a

‑

a’线的截面图。图3是层叠陶瓷电容器10的沿着图1的b

‑

b’线的截面图。

61.层叠陶瓷电容器10包括陶瓷主体11、第一外部电极14和第二外部电极15。典型而言,陶瓷主体11的表面具有:朝向x轴方向的第一端面11a和第二端面11b;朝向y轴方向的第一侧面11c和第二侧面11d;以及朝向z轴方向的第一主面11e和第二主面11f。更具体而言,第一端面11a朝向与x轴方向平行的一个方向,第二端面11b朝向与x轴方向平行且与该一个方向相反的方向。第一侧面11c朝向与y轴方向平行的一个方向,第二侧面11d朝向与y轴方向平行且与该一个方向相反的方向。第一主面11e朝向与z轴方向平行的一个方向,第二主面11f朝向与z轴方向平行且与该一个方向相反的方向。第一端面11a和第二端面11b沿着y

轴方向和z轴方向延伸。第一侧面11c和第二侧面11d沿着z轴方向和x轴方向延伸。第一主面11e和第二主面11f沿着x轴方向和y轴方向延伸。

62.陶瓷主体11的第一端面11a和第二端面11b、第一侧面11c和第二侧面11d以及第一主面11e和第二主面11f均形成为平坦面。本实施方式的平坦面,只要是在整体地观察时可认为平坦的面即可,可以不是严格意义的平面,例如,也包括具有表面的微小的凹凸形状、或平缓的弯曲形状等的面。

63.陶瓷主体11具有将第一端面11a和第二端面11b、第一侧面11c和第二侧面11d以及第一主面11e和第二主面11f相互连接的棱部。棱部例如进行了倒角而带有圆度(发圆),也可以是没有进行倒角。

64.陶瓷主体11由电介质陶瓷形成。陶瓷主体11具有被电介质陶瓷覆盖并在z轴方向上层叠的第一内部电极12和第二内部电极13。多个内部电极12、13均为沿着x

‑

y平面延伸的片状,沿着z轴方向交替地配置。

65.即,在陶瓷主体11中,形成有内部电极12、13夹着陶瓷层16在z轴方向上相对的相对区域。第一内部电极12从相对区域被引出至第一端面11a,并与第一外部电极14连接。第二内部电极13从相对区域被引出至第二端面11b,并与第二外部电极15连接。

66.依照这样的结构,在层叠陶瓷电容器10中,当在第一外部电极14与第二外部电极15之间施加电压时,在内部电极12、13的相对区域中电压施加于多个陶瓷层16。从而,在层叠陶瓷电容器10中,能够蓄积和第一外部电极14与第二外部电极15之间的电压相应的电荷。

67.在陶瓷主体11中,为了使内部电极12、13之间的各陶瓷层16的电容增大,可以使用高介电常数的电介质陶瓷。作为高介电常数的电介质陶瓷,例如,可以举出以钛酸钡(batio3)为代表的含有钡(ba)和钛(ti)的钙钛矿结构的材料。

68.此外,电介质陶瓷也可以为钛酸锶(srtio3)、钛酸钙(catio3)、钛酸镁(mgtio3)、锆酸钙(cazro3)、钛锆酸钙(ca(zr,ti)o3)、锆酸钡(bazro3)、氧化钛(tio2)等组成类。

69.第一外部电极14配置在陶瓷主体11的表面,例如覆盖第一端面11a。第二外部电极15配置在陶瓷主体11的表面,例如覆盖第二端面11b。外部电极14、15夹着陶瓷主体11在x轴方向上相对,作为层叠陶瓷电容器10的端子发挥作用。

70.外部电极14、15分别从陶瓷主体11的端面11a、11b沿着主面11e、11f和侧面11c、11d向x轴方向内侧延伸,且在主面11e、11f和侧面11c、11d上彼此隔开间隔。

71.外部电极14、15的形状并不限于图1和2所示的形状。例如,也可以是,外部电极14、15从陶瓷主体11的端面11a、11b仅向一个主面延伸,与x

‑

z平面平行的截面为l字形。另外,也可以是,外部电极14、15不向任何主面和侧面延伸。

72.第一外部电极14具有4层结构,包括基底膜140、第一镍膜141、第二镍膜142和表层膜143。在第一外部电极14中,从作为陶瓷主体11侧的内侧向外侧去,基底膜140、第一镍膜141、第二镍膜142、表层膜143依次层叠。

73.第二外部电极15具有4层结构,包括基底膜150、第一镍膜151、第二镍膜152和表层膜153。在第二外部电极15中,从作为陶瓷主体11侧的内侧向外侧去,基底膜150、第一镍膜151、第二镍膜152、表层膜153依次层叠。

74.基底膜140、150由导电性材料形成。例如,基底膜140、150可以包含cu(铜)、ni

(镍)、ag(银)、au(金)、pt(铂)、pd(钯)、ti(钛)、ta(钽)、w(钨)或其合金作为主要成分。作为一个例子,基底膜140、150可以包含cu或其合金作为主要成分。其中,主要成分是指含有摩尔比例最高的成分。

75.基底膜140、150例如可以形成为利用溅射法形成的至少1层的溅射膜、或对导电性金属膏进行烧结处理而得到的至少1层的烧结膜等。另外,基底膜140、150也可以是通过将溅射膜和烧结膜组合而形成。

76.第一镍膜141、151为利用电镀法形成的膜,配置在基底膜140、150上。第一镍膜141、151包含ni或其合金作为主要成分。第一镍膜141、151为受到再结晶的温度以上的温度的热处理而得到的膜,如将在后面进行详细说明的那样,包含以ni为主要成分的金属或合金的再结晶粒。

77.第二镍膜142、152为利用电镀法形成的膜,配置在第一镍膜141、151上。第二镍膜142、152也包含ni或其合金作为主要成分。第二镍膜142、152在上述热处理之后形成,因此,没有受到上述热处理。

78.表层膜143、153为利用电镀法形成的膜,配置在第二镍膜142、152上。表层膜143、153例如包含sn(锡)或其合金作为主要成分。从而,在用于将层叠陶瓷电容器10安装到安装基板的焊接时,能够提高外部电极14、15与焊料的反应性,使它们充分地接合。

79.2.电路板100的结构

80.图4是表示本实施方式的电路板100的截面图,是表示与图2对应的截面的图。

81.如图4所示,电路板100包括:安装基板110;层叠陶瓷电容器10;以及第一焊料h1和第二焊料h2。

82.安装基板110为用于安装层叠陶瓷电容器10的基板,可以形成有未图示的电路。安装基板110具有:与层叠陶瓷电容器10相对的安装面110a;以及形成在安装面110a上的用于与层叠陶瓷电容器10连接的第一焊盘l1和第二焊盘l2。

83.第一焊料h1将安装基板110的第一焊盘l1和第一外部电极14连接。第二焊料h2将安装基板110的第二焊盘l2和第二外部电极15连接。这些焊料h1、h2例如通过被涂敷在焊盘l1、l2上的焊料膏熔融,并浸润到外部电极14、15上而形成。

84.在层叠陶瓷电容器10中,通过表层膜143、153与焊料良好地反应,能够促进焊料的浸润,使第一焊料h1及第二焊料h2与外部电极14、15充分地接合。

85.另外,焊料的浸润不仅受到表层膜143、153的影响,而且也受到其下层的表面状态的影响。在本实施方式中,通过在表层膜143、153的下层设置没有受到热处理的第二镍膜142、152,能够良好地维持焊料的浸润性。

86.第一镍膜141、151和第二镍膜142、152的详细的作用效果将在后面进行说明。

87.3.层叠陶瓷电容器10的制造方法

88.图5是表示层叠陶瓷电容器10的制造方法的流程图。图6是表示层叠陶瓷电容器10的制造过程的图。下面,按照图5并适当参照图6对层叠陶瓷电容器10的制造方法进行说明。

89.3.1步骤s01:制作陶瓷主体11

90.在步骤s01中,将第一陶瓷片s1、第二陶瓷片s2和第三陶瓷片s3如图6所示的那样层叠并进行烧制,制作陶瓷主体11。

91.陶瓷片s1、s2、s3为以电介质陶瓷为主要成分的未烧制的电介质生片。在第一陶瓷

片s1上形成有与第一内部电极12对应的未烧制的第一内部电极12u,在第二陶瓷片s2上形成有与第二内部电极13对应的未烧制的第二内部电极13u。在第三陶瓷片s3上没有形成内部电极。

92.在图6所示的未烧制的陶瓷主体11u中,陶瓷片s1、s2被交替地层叠,在其z轴方向上下表面层叠有第三陶瓷片s3。未烧制的陶瓷主体11u通过对陶瓷片s1、s2、s3进行压接而被一体化。陶瓷片s1、s2、s3的块数并不限于图6所示的例子。

93.上面对相当于1个陶瓷主体11的未烧制的陶瓷主体11u进行了说明,但是实际上,是形成作为未单片化的大张的片而构成的层叠片,按每个陶瓷主体11u进行单片化。

94.通过使未烧制的陶瓷主体11u烧结,来制作图1~3所示的陶瓷主体11。烧制温度可以根据陶瓷主体11u的烧结温度来决定。例如,在使用钛酸钡类材料作为电介质陶瓷的情况下,可以使烧制温度为1000~1300℃左右。另外,烧制例如可以在还原气氛下、或低氧分压气氛下进行。

95.3.2步骤s02:形成基底膜140、150

96.在步骤s02中,在陶瓷主体11的表面上,以与内部电极12、13连接的方式形成由导电性材料形成的基底膜140、150。基底膜140、150在本实施方式中以覆盖第一端面11a和第二端面11b的方式形成。

97.基底膜140、150例如可通过利用浸渍法、印刷法等在陶瓷主体11的端面11a、11b上涂敷导电性膏并进行烧结处理来形成。在该情况下,构成基底膜140、150的导电性材料例如可以包含cu、ni、ag、au、pt、pd或其合金作为主要成分。

98.或者,基底膜140、150也可以利用溅射法形成。在该情况下,构成基底膜140、150的导电性材料例如可以包含ti、ni、ag、au、pt、pd、ta、w或其合金作为主要成分。

99.基底膜140、150的厚度可以为2μm以上50μm以下。由此,能够利用基底膜140、150可靠地覆盖端面11a、11b,并且实现层叠陶瓷电容器10的小型化。基底膜140、150的厚度例如为端面11a、11b上的区域的厚度,可以为z轴方向和y轴方向上的中央部的沿着x轴方向的尺寸。

100.3.3步骤s03:形成第一镍膜141、151

101.在步骤s03中,在基底膜140、150上形成第一镍膜141、151。第一镍膜141、151包含ni或其合金作为主要成分,可利用电镀法形成。

102.3.4步骤s04:热处理

103.在步骤s04中,在形成第一镍膜141、151后,利用弱还原气氛进行热处理。在本实施方式中,弱还原气氛是指氧浓度为30ppm以下的气氛。由此,能够抑制第一镍膜141、151的过度的氧化。热处理的温度为第一镍膜141、151再结晶的温度以上的温度,具体而言,可以为450℃以上800℃以下。另外,热处理的时间例如可以为5分钟以上30分钟以下。

104.3.5步骤s05:形成第二镍膜142、152

105.在步骤s05中,在进行了热处理的第一镍膜141、151上形成第二镍膜142、152。第二镍膜142、152包含ni或其合金作为主要成分,可利用电镀法形成。

106.3.6步骤s06:形成表层膜143、153

107.在步骤s06中,在第二镍膜142、152上形成表层膜143、153。表层膜143、153例如包含sn或其合金作为主要成分,可利用电镀法形成。

108.表层膜143、153的厚度可以为3μm以上10μm以下。由此,能够充分确保与焊料的反应性,并且实现层叠陶瓷电容器10的小型化。表层膜143、153的厚度例如为端面11a、11b上的区域的厚度,可以为z轴方向和y轴方向上的中央部的沿着x轴方向的尺寸。

109.通过上述工序,制造出层叠陶瓷电容器10。

110.4.外部电极14、15的详细说明

111.在用于形成第一镍膜141、151、第二镍膜142、152和表层膜143、153的利用电镀法进行的镀覆工序中,会产生使陶瓷主体11劣化的作用强的氢。镀覆工序中产生的氢容易被吸藏在外部电极14、15的基底膜140、150、第一镍膜141、151、第二镍膜142、152和表层膜143、153内。

112.当被吸藏在外部电极14、15中的氢向陶瓷主体11的扩散进行至内部电极12、13的相对区域时,内部电极12、13之间的陶瓷层16的绝缘电阻会降低。从而,在层叠陶瓷电容器10中,容易产生绝缘不良。

113.此外,被吸藏在外部电极14、15中的氢并不限于镀覆工序中产生的氢,例如,也可以为大气中的水蒸气等水分中包含的氢等。另外,被吸藏在外部电极14、15中的氢可以为氢原子、氢离子、氢同位素等氢可取的任意状态。

114.在本实施方式中,在步骤s03中形成第一镍膜141、151后,进行步骤s04的热处理。从而,被吸藏在第一镍膜141、151等中的氢被释放到外部而被除去。

115.而且,通过该热处理,能够促进第一镍膜141、151的再结晶,第一镍膜141、151成为抑制氢的扩散的结构。即,第一镍膜141、151包含再结晶组织。从而,即使在形成第二镍膜142、152和表层膜143、153时产生氢,该氢的扩散也能够被第一镍膜141、151抑制,能够阻碍氢侵入陶瓷主体11。另外,还能够阻碍来自层叠陶瓷电容器10的外部的氢的侵入。因此,在层叠陶瓷电容器10中,能够抑制氢向陶瓷主体11内的扩散。

116.第一镍膜141、151的再结晶组织与第二镍膜142、152相比,能够确认为转移和晶格缺陷少的结晶组织。另外,第一镍膜141、151的再结晶组织与第二镍膜142、152相比,晶粒较大。作为这些结晶组织的确认方法,例如可以使用在将对象表面进行化学研磨后,利用光学显微镜或扫描型电子显微镜(sem)以500~5000倍进行观察的方法。

117.例如,作为第一镍膜141、151的再结晶组织的验证方法,首先,对第一镍膜141、151和第二镍膜142、152的组织进行确认,接着,对第二镍膜142、152进行与步骤s04相同程度的热处理(称为验证用热处理),将验证用热处理后的第二镍膜142、152的组织和验证用热处理前的第一镍膜141、151的组织进行比较。在验证用热处理后的第二镍膜142、152的组织变化为与验证用热处理前的第一镍膜141、151的组织同样的组织的情况下,能够确认第一镍膜141、151通过步骤s04的热处理成为再结晶组织。

118.即,在本实施方式中,被吸藏在陶瓷主体11、基底膜140、150和第一镍膜141、151中的氢的释放和抑制氢的扩散的扩散抑制层的形成,在同一热处理工序中进行。因此,能够得到将与氢的释放和扩散抑制层的形成相伴的对陶瓷主体11等的热负荷抑制到最小限度,并且不易受到氢的不良影响的结构。

119.第一镍膜141、151的厚度例如可以为1.0μm以上10.0μm以下,更优选为1.0μm以上4.5μm以下。第一镍膜141、151的厚度例如为端面11a、11b上的区域的厚度,可以为z轴方向和y轴方向上的中央部的沿着x轴方向的尺寸。

120.通过使第一镍膜141、151的厚度为1.0μm以上,第一镍膜141、151能够充分地覆盖基底膜140、150,有效地抑制氢的扩散。而且,基底膜140、150的成分难以扩散到第一镍膜141、151的表面,该表面与第二镍膜142、152的密合性提高。通过使第一镍膜141、151的厚度为10.0μm以下,能够抑制由于形成第一镍膜141、151而产生的氢量,缓和使氢释放的热处理的条件。进而,通过使第一镍膜141、151的厚度为4.5μm以下,能够抑制外部电极14、15的厚度,实现层叠陶瓷电容器10的小型化。

121.在此,进行了热处理的第一镍膜141、151的表面容易形成氧化膜,为不稳定的状态。在这样的第一镍膜141、151上直接形成表层膜143、153的情况下,在利用焊料进行的安装工序中,焊料的浸润性降低,有可能无法得到由焊料带来的良好的接合。

122.另外,在第一镍膜141、151的不稳定的表面上形成表层膜143、153的情况下,表层膜143、153的密合性降低,还有可能产生表层膜143、153剥落等不良情况。

123.因此,在本实施方式中,在进行了热处理的第一镍膜141、151上形成第二镍膜142、152。通过在表层侧配置氧化的影响少的第二镍膜142、152,能够抑制焊料的浸润性的降低。

124.另外,第二镍膜142、152使用了与第一镍膜141、151同种的金属或合金,因此,能够充分确保第一镍膜141、151与第二镍膜142、152的密合性。进而,表层膜143、153形成在氧化膜等的影响少的第二镍膜142、152上,因此,还能够充分确保第二镍膜142、152与表层膜143、153的密合性。从而,能够提高外部电极14、15的各镀膜的密合性,防止镀膜的剥落。

125.而且,通过热处理,第一镍膜141、151的氢浓度减少。另一方面,在热处理后的镀覆工序中产生的氢会被吸藏在第二镍膜142、152中。因此,第二镍膜142、152的氢浓度高于第一镍膜141、151的氢浓度。其中,氢浓度可以设为将作为镍膜的主要成分的镍或其合金设为100摩尔%时的氢的浓度(摩尔%)。

126.氢浓度的测量例如可使用二次离子质谱法(sims:secondary ion mass spectrometry)。作为用于测量氢浓度的试样,例如,可以使用将层叠陶瓷电容器10与x

‑

z平面平行地切断而得到的试样。该试样的截面例如可使用金刚石膏(diamond paste)等实施镜面研磨,处理成在测量中可得到充分的平滑性。

127.第二镍膜142、152的厚度例如可以为1.5μm以上6.0μm以下。第二镍膜142、152的厚度例如为端面11a、11b上的区域的厚度,可以为z轴方向和y轴方向上的中央部的沿着x轴方向的尺寸。

128.通过使第二镍膜142、152的厚度为1.5μm以上,第二镍膜142、152成为充分地覆盖进行了热处理的第一镍膜141、151的结构。从而,能够充分确保安装时的焊料的浸润性,并且提高表层膜143、153的密合性。通过使第二镍膜142、152的厚度为6.0μm以下,能够抑制外部电极14、15的厚度,实现层叠陶瓷电容器10的小型化。

129.下面,给出试验的结果,对本实施方式的作用效果进一步进行说明。

130.5.试验例

131.对陶瓷主体11中形成有不同结构的外部电极的试验用片进行升温脱附分析(tds:thermal desorption spectroscopy)。在tds中,在从100℃升温至1000℃的同时,测量从50mg的试验用片(约8个电子部件)脱离的氢量。

132.图7是表示tds的结果的图,横轴表示试验用片的编号,纵轴表示从50mg的试验用片脱离的氢的总量。具体而言,纵轴表示以从50mg的试验用片1脱离的氢分子的个数为基准

时的、从50mg的各试验用片脱离的氢分子的个数的相对量。

133.试验用片是在陶瓷主体上形成以cu为主要成分的厚度40μm的基底膜,并在该基底膜上分别形成规定的镀膜而得到的。作为陶瓷主体的尺寸,x轴方向上的尺寸为约1.5mm,y轴方向上的尺寸为约0.7mm,z轴方向上的尺寸为约0.7mm。

134.试验用片1~3均具有厚度3μm的第一镍膜。试验用片1具有由基底膜和第一镍膜构成的外部电极,并且没有进行热处理。试验用片2具有由基底膜和第一镍膜构成的外部电极,并且在形成第一镍膜后在450~550℃利用弱还原气氛进行了20分钟的热处理。试验用片3具有由基底膜、第一镍膜和第二镍膜构成的外部电极,并且在形成第一镍膜后在与试验用片2相同的条件下进行了热处理。试验用片3的第二镍膜的厚度为6μm。

135.试验用片4~6均具有厚度6μm的第一镍膜。试验用片4具有由基底膜和第一镍膜构成的外部电极,并且没有进行热处理。试验用片5具有由基底膜和第一镍膜构成的外部电极,并且在形成第一镍膜后在与试验用片2相同的条件下进行了热处理。试验用片6具有由基底膜、第一镍膜和第二镍膜构成的外部电极,并且在形成第一镍膜后在与试验用片2相同的条件下进行了热处理。试验用片6的第二镍膜的厚度为6μm。

136.试验用片7~9均具有厚度10μm的第一镍膜。试验用片7具有由基底膜和第一镍膜构成的外部电极,并且没有进行热处理。试验用片8具有由基底膜和第一镍膜构成的外部电极,并且在形成第一镍膜后在与试验用片2相同的条件下进行了热处理。试验用片9具有由基底膜、第一镍膜和第二镍膜构成的外部电极,并且在形成第一镍膜后在与试验用片2相同的条件下进行了热处理。试验用片9的第二镍膜的厚度为6μm。

137.参照图7,将没有进行热处理的试验用片1和进行了热处理的试验用片2的结果进行比较,试验用片2的氢脱离量大幅减少。试验用片4和5、试验用片7和8的结果也是同样。tds中的氢脱离量少,意味着试验用片中包含的氢少。即,根据这些结果可知,通过热处理,能够使被吸藏在第一镍膜等中的氢释放到外部。

138.在具有6μm和10μm的第一镍膜的试验用片4和7中,与具有3μm的第一镍膜的试验用片1相比,氢脱离量大幅增多。由此可知,当将第一镍膜形成得较厚时,被吸藏在第一镍膜等中的氢量变多。

139.另一方面,在具有6μm和10μm的第一镍膜并且进行了热处理的试验用片5和8中,与没有进行热处理的试验用片4和7相比,氢脱离量大幅减少。由此可知,即使在以6μm或10μm的厚度形成第一镍膜的情况下,也能够通过热处理使被吸藏的氢充分地释放。

140.在具有第二镍膜的试验用片3中,与不具有第二镍膜的试验用片2相比,氢脱离量多。试验用片6和5、试验用片9和8也得到了同样的结果。由此可知,当在热处理后形成第二镍膜时,氢被吸藏在外部电极中。

141.接下来,为了确认氢的不良影响是否因热处理而被抑制,对各试验用片进行了高速加速寿命试验(halt:highly accelerated limit test)。在halt中,将各试验用片1~9各准备10个,在150℃、400小时的条件下施加200v的电压,对成为绝缘不良的片的个数进行计数。

142.其结果是,在形成第一镍膜后没有进行热处理的试验用片1、4和7中,10个全部成为绝缘不良。而在形成第一镍膜后进行了热处理的试验用片2、3、5、6、8和9中,所有的片均没有成为绝缘不良。

143.根据该结果可知,在没有进行热处理的情况下,被吸藏在外部电极中的氢会因高温、高电压施加等而扩散到陶瓷主体的相对区域,容易产生绝缘电阻降低。另一方面,可知在像试验用片2、3、5、6、8和9那样进行了热处理的情况下,即使在严酷的条件下,也能够抑制由氢导致的绝缘电阻降低。

144.特别是,在热处理后形成了第二镍膜的试验用片3、6和9,也能够抑制绝缘不良。由此可知,即使在由于形成第二镍膜而导致外部电极吸藏了氢的情况下,进行了热处理的第一镍膜也能够成为抑制氢的扩散的结构,能够抑制氢对陶瓷主体产生的不良影响。

145.进而,在各10个试验用片3、6和9上形成4μm的锡镀膜,利用回流法将其焊接到基板上,所有的片的焊料的浸润性均良好,没有发生安装不良。另外,通过目视和立体显微镜对这些试验用片3、6和9的外部电极进行了确认,所有的片均没有确认到镀膜的剥落。

146.因此,采用本实施方式,能够得到不易受到氢的不良影响、镀膜的密合性良好、并且能够充分确保与焊料的接合性的层叠陶瓷电容器。

147.此外,由图7的tds的结果可知,从使产生的氢量减少的观点出发,可考虑削减镀膜的层数。而在本实施方式中,在使第一镍膜再结晶的温度进行热处理后,特地设置第二镍膜。由此,采用本实施方式,能够使第一镍膜作为抑制氢的扩散的扩散抑制层发挥作用来抑制氢的不良影响,并且解决与表层膜的密合性和焊料的浸润性的问题。

148.上面,对本发明的实施方式进行了说明,但是本发明并不仅限于上述的实施方式,当然可以在不脱离本发明的主旨的范围内施加各种变更。

149.本发明的外部电极的构成并不限于上述实施方式那样的4层结构,只要至少具有基底膜、第一镍膜和第二镍膜这3层即可。例如,本发明的外部电极也可以为5层以上的结构。

150.另外,本发明不仅能够应用于层叠陶瓷电容器,而且能够应用于所有具有外部电极的层叠陶瓷电子部件。作为能够应用本发明的层叠陶瓷电子部件,除了层叠陶瓷电容器以外,例如,还可以举出片式压敏电阻器、片式热敏电阻器、层叠电感器等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。