1.本发明属于电池技术领域,涉及一种具有热疏导功能的电池箱、热疏导结构及方法。

背景技术:

2.随着电动汽车性能的不断发展,对于电动车的安全性要求也在不断提高。目前的相关标准是,电池模组在发生挤压、短路、过充等情况下,5分钟甚至更长的时间内,电池系统外部不允许出现明火,以保证乘客有足够的时间逃离。

3.电池模组热失控是由单体电池的热失控为起因,通过热蔓延带动周边更多正常电池热失控而引发的。单体锂电池的自燃热失控不可避免,如何更好地阻断或抑制热失控单体对周边电池的热蔓延,是电池成组热安全管理的努力目标。

4.单体电池自燃概率只能降低,不能杜绝,单体电池喷射燃爆是必然,必须防控;圆柱形单体电池尺寸有限,总容量有限,单体喷射燃爆对整体燃爆的影响最小化是行业防止电池包整体燃爆的努力方向;单体燃爆会喷射出大量热气流甚至火焰,尽快疏导热流降低对相邻电池的热影响最小化(热蔓延阻断)是行业亟待解决的问题;圆柱形单体容量越大,热失控时的管控必要越大,尤其针对4680新电池的单体热失控管控措施必要且紧急。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种具有热疏导功能的电池箱、热疏导结构及方法,本发明提供的电池箱在单体电池出现热失控现象后,单体电池的泄压阀排出的高热热流从避害(泄压阀向车辆下方喷射(高压)到热疏导区(中压)到热集散区(低压)再到箱外(无压),热流的体积密度(功率密度)逐级下降,实现了对上层电池仓内正常电池的热保护以及对电池包上层人员财产的热保护以及将热流疏导到箱外安全区域的热疏导目的热疏导结构。

6.为达此目的,本发明采用以下技术方案:第一方面,本发明提供了一种具有热疏导功能的电池箱,所述的电池箱包括:箱体,所述箱体内部空间被热隔板分隔为上层的电池仓和下层的热集散区;以及至少一单体电池,所述单体电池包括上端面和壳体,所述上端面设置有电池泄压阀,所述单体电池设置在所述电池仓内,所述上端面朝向所述热隔板设置;所述热隔板上设置有热疏导区,所述电池泄压阀出口与热疏导区对应,所述单体电池泄压阀排出的热流经过热疏导区进入热集散区。

7.本发明提供的电池箱在单体电池出现热失控现象后,单体电池的泄压阀排出的高热热流从避害(泄压阀向车辆下方喷射(高压)到热疏导区(中压)到热集散区(低压)再到箱外(无压),热流的体积密度(功率密度)逐级下降,实现了对上层电池仓内正常电池的热保护以及对电池包上层人员财产的热保护以及将热流疏导到箱外安全区域的热疏导目的热疏导结构。

8.作为本发明一种优选的技术方案,所述单体电池的上端面至少还设置有一极柱,多个所述单体电池的极柱通过汇流排进行串联或并联电连接;所述电池泄压阀出口与对应所述热疏导区之间设有所述汇流排。

9.所述汇流排通过管状结构的电连接件与单体电池的电池泄压阀周边固定,所述电连接件的两端分别覆盖所述泄压阀和热疏导区,所述电连接件的侧壁、单体电池的电池泄压阀和热隔板形成封闭的热疏导区,所述单体电池产生的热量由电池泄压阀排出后经所述热疏导区进入热集散区。

10.需要说明的是,本发明中限定的电池泄压阀需要直接正对热疏导区,二者之间不能有其他结构遮挡,以便单体电池泄压阀排出的热量能直接突破热疏导区进入热集散区。因此,对于圆柱形电池而言,由于电池极柱和电池泄压阀在电池的同一端面且位置相同,因此电池极柱接入汇流排后,汇流排会挡住电池泄压阀出口,因此,本发明创造性地在汇流排上设置了不降低汇流通过量的电连接件来电连接电池极柱,电连接件上的通孔使得电池泄压阀可以直面热疏导区,避免了汇流排挡在二者之间,此外电连接件的封闭侧壁与电池端面、单向导通结构形成了封闭空间,且电连接件侧壁外侧填充有固体绝热材料,使得泄压阀排出的热流只能限制在热疏导区内,而不会溢散到电池仓内或影响相邻电池。当然,对于方形电池和软包电池而言,这类电池的电池极柱和电池泄压阀本身就是错开的,电池极柱接入汇流排后,汇流排也许不会遮挡电池泄压阀,此时则无需设置电连接件。

11.本发明对电连接件的结构不作具体要求和特殊限度,只要可以实现上述功能的任意结构的电连接件均可用于本发明中,示例性地,可选为cn113241491a中公开的戴冠冷焊结构。

12.作为本发明一种优选的技术方案,所述的热疏导区内向热集散区方向对应的热隔板位置处设置有单向导通的单向导通结构,所述单向导通结构在所述热集散区一侧受设定压力或受设定温度后开启。

13.本发明中的单向导通结构在常态下为封闭状态,当受压或受热后会单向开启,确保泄压阀产生的热流只能经泄压阀、热疏导区和热集散区这一个流向,从而将泄压阀(高压)产生的热量经热疏导区(中压)引入热集散区(低压)再到箱外(无压),使得热流的体积密度逐级下降,有效防止了热流在有限空间内的短时间聚积造成对周边正常电池热蔓延影响,直至触发其燃爆的风险。

14.需要说明的是,本发明所述的单向导通结构可选为在热疏导区一侧的,具有低熔点固态材料作为门锁的单向门等受热单向开启的阀门,或热隔板表面刻划形成的未穿破的浅划痕,或者受压后可被单向打开的缺口或阀门等。

15.作为本发明一种优选的技术方案,所述电池箱还包括与热集散区相连的热排放结构,所述热排放结构包括泄压管道以及箱体泄压阀,所述泄压管道一端与所述热集散区边缘相连形成连接端口,所述连接端口位于所述热集散区的较高位置处,所述箱体泄压阀位于所述泄压管道与所述热集散区的连接端面或所述泄压管道的另一端。

16.本发明中的箱体泄压阀为单向泄压阀,由箱体内部向箱体外部泄压,且具有双向水密性。

17.需要说明的是,本发明中的外部泄压管道可以省去,当箱体外部的局部空间(非整车外部)可承受热量集聚时,泄压阀产生的热量经热集散区聚积后可以直接由箱体泄压阀

外排,无需经过外部的泄压管道定轨再输送;本发明中的内部泄压管道一般设置在热集散仓的上方部位,便于引导升腾热流从箱内到箱外。由于箱内一般为热敏感区域,因此本发明创造性地在内部泄压管道上设置了外套隔热套,以防止热流通过管壁影响内部泄压管周边的热环境。本场景下的箱体泄压阀,可以设置在内部泄压管与热集散仓的连接部,也可以设置在内部泄压管与箱壁的连接部。

18.作为本发明一种优选的技术方案,所述泄压管道一端或管体与箱体壁交汇连接,形成热流出箱口;所述泄压管道途经的箱内或箱外热敏感区域的部分管道包覆有隔热套。

19.作为本发明一种优选的技术方案,所述的热集散仓至少与箱体底部连接。

20.所述热集散区至少包括一位于箱体底部的底仓。

21.可选地,本发明在底仓内设置有多个柱状支撑件,用于加强热隔板的强度,承托电池仓内若干单体电池重量的巨大压力,同时,还需要保证热集散区内液态介质和气化气体的流动性。可选地,本发明中的支撑件为平置的可承受纵向压力的侧向开孔格栅。

22.作为本发明一种优选的技术方案,所述热集散区还包括位于所述箱体至少一侧壁的侧仓,所述侧仓位置高于所述底仓,所述侧仓与底仓连通。

23.由于整个电池箱一般设置在车辆底盘上,受车辆离地间距的通过性限制,电池箱的高度扩展性受限,虽然本发明可以用整个箱底底面面积 有限高度的方式增大热集散仓的体积,单独底仓体积仍不会太大,因此本发明在允许扩展的电池箱侧部空间设置了侧仓,从而扩大热集散区的空间,泄压阀排出的热流可以经底仓由侧仓逃逸,促进了热流的快速外排,防止底仓内瞬间的热流压力过大对热失控单体电池造成反冲。箱体泄压阀也可以设置在侧仓的箱壁上,侧仓靠近电池仓的一侧表面可以设置热隔离材料,防止影响电池仓内的单体电池。

24.作为本发明一种优选的技术方案,所述热集散区设有不易燃的大热容介质,所述大热容介质遇热后通过温升或相变吸热降低热集散仓温度。

25.本发明中,热集散区中的大热容介质遇热气化,相变吸收大量热,一方面有利于降低泄压阀喷出的热流的热量;另一方面,气化后的热气体升腾后具有自主向上流动、与大热容介质分层的特性,有利于经过热排放结构排出箱外,且大热容介质仍留于热集散仓仓底。

26.作为本发明一种优选的技术方案,所述大热容介质为高流动性的液态介质,用于快速均衡热集散仓的局部高热,以及在高热时相变为气态,经由热排放结构排出箱外,维持热集散仓在设定热阈值温度下。

27.需要说明的是,本发明对大热容介质的具体材料不作要求和限定,例如可选为水、油或油水混合液体。

28.作为本发明一种优选的技术方案,所述大热容介质有颜色。

29.需要说明的是,本发明中大热容介质有颜色是指大热容介质本身具有颜色,也可以是向大热容介质中添加颜料产生的颜色。

30.本发明中的热集散仓设置于电池箱箱底,箱底是电池箱离地面最近的地方,特别容易被剐蹭产生箱底破损开裂,且不易被察觉。由于大热容介质处于箱底部位,一旦箱体受伤,水密性被破坏,大热容介质将外渗到箱体外部。即使液体在箱外已经干涸,但有颜色的大热容介质仍可以在箱外残留易被发现的痕迹,尽早发现集散仓的问题,方便人工介入维护。

31.第二方面,本发明提供了一种电池的热疏导结构,所述热疏导结构包括第一方面所述的电池箱,所述热隔板靠近电池仓的一侧表面由下至上依次设置有隔热粘结层和固体绝热层,所述单体电池的端部通过隔热粘结层固定于所述热隔板上,所述的固体绝热层填充于所述单体电池靠近所述端部的壳体之间,用于热失控单体电池靠近所述端部的发热壳体与相邻正常单体电池的对应部位的热隔离。

32.作为本发明一种优选的技术方案,所述固体绝热层的上方还设置有流体均温层,所述单体电池的至少部分壳体浸泡于所述的流体均温层内。

33.需要说明的是,本发明中所述隔热粘结层可选为聚脲。固体绝热层采用的材料可选为聚氨酯或酚醛,其上表面和/或下表面覆有绝缘薄膜。流体均温层可选为硅油。由于高绝热的发泡材料为粉末状的聚合物,在流体不断冲击下具有离散的可能,故其下表面用绝热粘结层进行的表面封闭,其上表面用单面背胶的绝缘薄膜进行的表面封闭。

34.第三方面,本发明提供了一种采用第二方面所述的热疏导结构对单体电池进行热疏导的方法,所述的方法包括:单体电池内部过热时热量经电池泄压阀喷出,由热疏导区一次扩容降低热密度后进入热集散区,热集散区将热量收集后二次扩容降低热密度以及降温,高热气体通过热排放机构排出箱体,实现三次扩容降温,完成热流由电池壳内到箱体外部空间的梯次热疏导;隔热粘结层和固体绝热层阻隔高热的热集散仓与正常温度的电池仓间热交换。

35.本发明所述的热疏导的方法还包括:在流体均温层的介质流动过程中,浸泡于流体均温层的热失控单体电池的壳体外表面的热量被快速带离,均分到流体均温层和其他正常单体电池的大热容中,从而最大限度地减少了对相邻正常电池壳体表面的热影响。

36.与现有技术相比,本发明的有益效果为:本发明提供的电池箱实现单体电池出现热失控现象后,单体电池的泄压阀排出的高热热流从避害(泄压阀向车辆下方喷射(高压)到热疏导区(中压)到热集散区(低压)再到箱外(无压),热流的体积密度(功率密度)逐级下降,实现了对上层电池仓内正常电池的热保护以及对电池包上层人员财产的热保护以及将热流疏导到箱外安全区域的热疏导目的热疏导结构。

附图说明

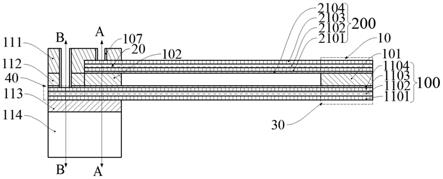

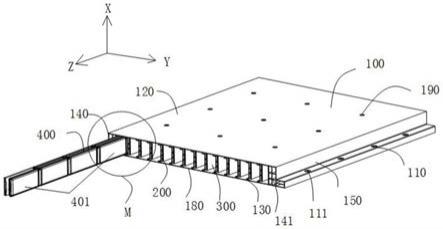

37.图1为本发明一个具体实施方式提供的电池箱的结构示意图;图2为本发明一个具体实施方式提供的热疏导结构的结构示意图;其中,1

‑

箱体;2

‑

单体电池;3

‑

热集散区;4

‑

电池仓;5

‑

极柱;6

‑

汇流排;7

‑

电连接件;8

‑

箱体泄压阀;9

‑

泄压管道;10

‑

泄压阀;11

‑

隔热粘结层;12

‑

流体均温层;13

‑

固体绝热层。

具体实施方式

38.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对

本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

39.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

40.下面通过具体实施方式来进一步说明本发明的技术方案。

41.在一个具体实施方式中,本发明提供了一种具有热疏导功能的电池箱,所述的电池箱如图1所示,包括:箱体1,所述箱体1内部空间被热隔板分隔为上层的电池仓4和下层的热集散区3;以及至少一单体电池2,所述单体电池2包括上端面和壳体,所述上端面设置有电池泄压阀10,所述单体电池2设置在所述电池仓4内,所述上端面朝向所述热隔板设置;所述热隔板上设置有热疏导区,所述电池泄压阀10出口与热疏导区对应,所述单体电池2泄压阀10排出的热流经过热疏导区进入热集散区3。

42.本发明提供的电池箱实现单体电池2出现热失控现象后,单体电池2的泄压阀10排出的高热热流从避害(泄压阀10向车辆下方喷射(高压)到热疏导区(中压)到热集散区3(低压)再到箱外(无压),热流的体积密度(功率密度)逐级下降,实现了对上层电池仓4内正常电池的热保护以及对电池包上层人员财产的热保护以及将热流疏导到箱外安全区域的热疏导目的热疏导结构。

43.进一步地,所述单体电池2的上端面至少还设置有一极柱5,多个所述单体电池2的极柱5通过汇流排6进行串联或并联电连接;所述电池泄压阀10出口与对应所述热疏导区之间设有所述汇流排6。

44.所述汇流排6通过管状结构的电连接件7与单体电池2的电池泄压阀10周边固定,所述电连接件7的两端分别覆盖所述泄压阀10和热疏导区,所述电连接件7的侧壁、单体电池2的电池泄压阀10和热隔板形成封闭的热疏导区,所述单体电池2产生的热量由电池泄压阀10排出后经所述热疏导区进入热集散区3。

45.需要说明的是,本发明中限定的电池泄压阀10需要直接正对热疏导区,二者之间不能有其他结构遮挡,以便单体电池2泄压阀10排出的热量能直接突破热疏导区进入热集散区3。因此,对于圆柱形电池而言,由于电池极柱5和电池泄压阀10在电池的同一端面且位置相同,因此电池极柱5接入汇流排6后,汇流排6会挡住电池泄压阀10出口,因此,本发明创造性地在汇流排6上设置了不降低汇流通过量的电连接件7来电连接电池极柱5,电连接件7上的通孔使得电池泄压阀10可以直面热疏导区,避免了汇流排6挡在二者之间,此外电连接件7的封闭侧壁与电池端面、单向导通结构形成了封闭空间,且电连接件7侧壁外侧填充有固体绝热材料,使得泄压阀10排出的热流只能限制在热疏导区内,而不会溢散到电池仓4内或影响相邻电池。当然,对于方形电池和软包电池而言,这类电池的电池极柱5和电池泄压

阀10本身就是错开的,电池极柱5接入汇流排6后,汇流排6也许不会遮挡电池泄压阀10,此时则无需设置电连接件7。

46.本发明对电连接件的结构不作具体要求和特殊限度,只要可以实现上述功能的任意结构的电连接件均可用于本发明中,示例性地,可选为cn113241491a中公开的戴冠冷焊结构。

47.进一步地,所述的热疏导区内向热集散区3方向对应的热隔板位置处设置有单向导通的单向导通结构,所述单向导通结构在所述热集散区3一侧受设定压力或受设定温度后开启。

48.本发明中的单向导通结构在常态下为封闭状态,当受压或受热后会单向开启,确保泄压阀10产生的热流只能经泄压阀10、热疏导区和热集散区3这一个流向,从而将泄压阀10(高压)产生的热量经热疏导区(中压)引入热集散区3(低压)再到箱外(无压),使得热流的体积密度逐级下降,有效防止了热流在有限空间内的短时间聚积造成对周边正常电池热蔓延影响,直至触发其燃爆的风险。

49.需要说明的是,本发明所述的单向导通结构可选为在热疏导区一侧的,具有低熔点固态材料作为门锁的单向门等受热单向开启的阀门,或热隔板表面刻划形成的未穿破的浅划痕,或者受压后可被单向打开的缺口或阀门等。

50.进一步地,所述电池箱还包括与热集散区3相连的热排放结构,所述热排放结构包括泄压管道9以及箱体泄压阀8,所述泄压管道9一端与所述热集散区3边缘相连形成连接端口,所述连接端口位于所述热集散区3的较高位置处,所述箱体泄压阀8位于所述泄压管道9与所述热集散区3的连接端面或所述泄压管道9的另一端。

51.本发明中的箱体泄压阀8为单向泄压阀10,由箱体1内部向箱体1外部泄压,且具有双向水密性。

52.需要说明的是,本发明中的外部泄压管道9可以省去,当箱体1外部的局部空间(非整车外部)可承受热量集聚时,泄压阀10产生的热量经热集散区3聚积后可以直接由箱体泄压阀8外排,无需经过外部的泄压管道9定轨再输送;本发明中的内部泄压管道9一般设置在热集散仓的上方部位,便于引导升腾热流从箱内到箱外。由于箱内一般为热敏感区域,因此本发明创造性地在内部泄压管道9上设置了外套隔热套,以防止热流通过管壁影响内部泄压管周边的热环境。本场景下的箱体泄压阀8,可以设置在内部泄压管与热集散仓的连接部,也可以设置在内部泄压管与箱壁的连接部。

53.进一步地,所述泄压管道9一端或管体与箱体1壁交汇连接,形成热流出箱口;所述泄压管道9途经的箱内或箱外热敏感区域的部分管道包覆有隔热套。

54.进一步地,所述的热集散仓至少与箱体1底部连接。

55.所述热集散区3至少包括一位于箱体1底部的底仓。

56.可选地,本发明在底仓内设置有多个柱状支撑件,用于加强热隔板的强度,承托电池仓4内若干单体电池2重量的巨大压力,同时,还需要保证热集散区3内大热容介质和气化气体的流动性。可选地,本发明中的支撑件为平置的可承受纵向压力的侧向开孔格栅。

57.进一步地,所述热集散区3还包括位于所述箱体1至少一侧壁的侧仓,所述侧仓位置高于所述底仓,所述侧仓与底仓连通。

58.由于整个电池箱一般设置在车辆底盘上,受车辆离地间距的通过性限制,电池箱

的高度扩展性受限,虽然本发明可以用整个箱底底面面积 有限高度的方式增大热集散仓的体积,单独底仓体积仍不会太大,因此本发明在允许扩展的电池箱侧部空间设置了侧仓,从而扩大热集散区3的空间,泄压阀10排出的热流可以经底仓由侧仓逃逸,促进了热流的快速外排,防止底仓内瞬间的热流压力过大对热失控单体电池2造成反冲。箱体泄压阀8也可以设置在侧仓的箱壁上,侧仓靠近电池仓4的一侧表面可以设置热隔离材料,防止影响电池仓4内的单体电池2。

59.进一步地,所述热集散区3设有不易燃的大热容介质,所述大热容介质遇热后通过温升或相变吸热降低热集散仓温度。

60.本发明中,热集散区3中的大热容介质遇热气化,相变吸收大量热,一方面有利于降低泄压阀10喷出的热流的热量;另一方面,气化后的热气体升腾后具有自主向上流动、与大热容介质分层的特性,有利于经过热排放结构排出箱外,且大热容介质仍留于热集散仓仓底。

61.进一步地,所述大热容介质为高流动性的液态介质,用于快速均衡热集散仓的局部高热,以及在高热时相变为气态,经由热排放结构排出箱外,维持热集散仓在设定热阈值温度下。

62.需要说明的是,本发明对大热容介质的具体材料不作要求和限定,例如可选为水、油或油水混合液体。

63.进一步地,所述大热容介质有颜色。

64.需要说明的是,本发明中大热容介质有颜色是指大热容介质本身具有颜色,也可以是向大热容介质中添加颜料产生的颜色。

65.本发明中的热集散仓设置于电池箱箱底,箱底是电池箱离地面最近的地方,特别容易被剐蹭产生箱底破损开裂,且不易被察觉。由于大热容介质处于箱底部位,一旦箱体1受伤,水密性被破坏,大热容介质将外渗到箱体1外部。即使液体在箱外已经干涸,但有颜色的大热容介质仍可以在箱外残留易被发现的痕迹,尽早发现集散仓的问题,方便人工介入维护。

66.在另一个具体实施方式中,本发明提供了一种电池的热疏导结构,所述热疏导结构如图2所示,包括上述的电池箱,所述热隔板靠近电池仓4的一侧表面由下至上依次设置有隔热粘结层11和固体绝热层13,所述单体电池2的端部通过隔热粘结层11固定于所述热隔板上,所述的固体绝热层13填充于所述单体电池2靠近所述端部的壳体之间,用于热失控单体电池2靠近所述端部的发热壳体与相邻正常单体电池2的对应部位的热隔离。

67.进一步地,所述固体绝热层13的上方还设置有流体均温层12,所述单体电池2的至少部分壳体浸泡于所述的流体均温层12内。

68.需要说明的是,本发明中所述隔热粘结层11可选为聚脲。固体绝热层13采用的材料可选为聚氨酯或酚醛,其上表面和/或下表面覆有绝缘薄膜。流体均温层12可选为硅油。由于高绝热的发泡材料为粉末状的聚合物,在流体不断冲击下具有离散的可能,故其下表面用绝热粘结层进行的表面封闭,其上表面用单面背胶的绝缘薄膜进行的表面封闭。

69.在另一个具体实施方式中,本发明提供了一种采用上述热疏导结构对单体电池2进行热疏导的方法,所述的方法包括:单体电池2内部过热时热量经电池泄压阀10喷出,由热疏导区一次扩容降低热密

度后进入热集散区3,热集散区3将热量收集后二次扩容降低热密度以及降温,高热气体通过热排放机构排出箱体1,实现三次扩容降温,完成热流由电池壳内到箱体1外部空间的梯次热疏导。

70.隔热粘结层11和固体绝热层13阻隔高热的热集散仓与正常温度的电池仓4间热交换。

71.本发明所述的热疏导的方法还包括:在流体均温层12的介质流动过程中,浸泡于流体均温层12的热失控单体电池2的壳体外表面的热量被快速带离,均分到流体均温层12和其他正常单体电池2的大热容中,从而最大限度地减少了对相邻正常电池壳体表面的热影响。

72.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。