1.本发明涉及人造板、室内装饰装修材料领域,具体涉及的是一种原生态弧形竹板的加工方法。

背景技术:

2.现有的压制设备在多片平直竹片挤压重组成单片竹板过程中,由于没有对平直竹片长度方向预紧用作或夹紧,经常出现多片平直竹片榫结不完全,缝隙较大,不仅不美观,而且获得重组竹材承载力、抗力差。重组竹材(即单片竹板)的宽度方向参差不齐,不便理料(即需要切削掉多余竹片边缘修整,)造成竹片浪费,增加成本。处理过程中不仅有噪声与竹粉的污染,而且需要耗费人工成本。另外,由于通过直接碳化处理直接制成弧形竹材,未对重组竹材重新涂胶与热压保温处理,在压制成弧形竹板时,易开裂或断裂,弧形竹板合格率低,不能满足企业生产需求,增加企业的成本投入,制约企业的发展。

3.鉴于此,本案发明人对传统弧形竹板加工方法进行改进,遂有本案产生。

技术实现要素:

4.本发明的目的在于提供一种原生态弧形竹板的加工方法。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种原生态弧形竹板的加工方法,包括破竹、上胶、烘干、、热压机模内平铺、热压成形,还包括沿竹料送料方向布置的压制设备与热压机,具体为下述步骤:

7.(1)将毛竹按需求规格截断,获得竹段,削去竹段外表面凸起的竹节;将竹段劈裂成的弧形竹片毛坯;

8.(2)将弧形竹片毛坯外圆周面的0.8

‑

1.2mm;去除弧形竹片毛坯内圆中的隔层竹节;加工成弧度为加工成内弧半径与外弧半径相等的表面光滑的光毛坯;

9.(3)将光毛坯一端或双端铣削成指形榫,指接组坯;

10.(4)将光毛坯竹青面、竹黄面及指榫结合面涂胶,然后以弧形的相同朝向依次叠合组坯;

11.(5)将涂胶后的弧形竹片送入上述压制设备组坯进行垂直和侧向同时加压固定自然固化,形成重组竹材;

12.(6)将单片重组竹材在涂胶后,送入上述热压机垂直和侧向同时加压固化,加压粘接形成弧形竹材。

13.步骤(1)中,将毛竹锯切成长度为150

‑

3000mm的竹段,将竹段劈裂成宽度为20

‑

120mm的弧形竹片毛坯;步骤(2)中,将弧形竹片毛坯的竹黄面铣削去0.5

‑

2mm,加工成弧度为加工成内弧半径与外弧半径相等的表面光滑的光毛坯,内、外弧所对应的扇形夹角范围为30~120

°

;

14.步骤(3)中,用割刀对各光毛坯一侧边缘,顺着竹纤维方向周向,拉割内圆纵条缝,各光毛坯上背离圆纵条缝的一侧磨削出与相邻光毛坯上圆纵条缝相适配的凸条;步骤(4)

中,将弧形竹片高温炭化处理,将弧形竹片放入烘干消毒碳干机,烘干消毒碳干机加热的温度为100—200℃,加热时间2

‑

5小时,弧形竹片碳化,碳化程度为2%—35%;将炭化后的弧形竹片组采用热压、重压平展开,之后在进行涂胶;步骤(4)与步骤(5)中涂胶所使用的胶粘剂为uf、pf、mdi的胶粘剂中的一种。

15.上述压制设备包括动模、模座和机架,以及处于模座左侧的左定位块和处于模座右侧的右定位块,所述动模处于所述模座的正上方,所述模座安装在机架上,所述动模以能向模座移动地安装在机架上,所述动模和所述模座上设置有用于提高耐磨性的耐磨层,所述左定位块与所述右定位块以能相向移动地安装在机架上,所述机架上设置有用于测量左定位块左侧边缘位置的第一刻度尺,所述机架上设置有用于测量右定位块右侧边缘位置的第二刻度尺,所述第一刻度尺和所述第二刻度尺处于同一直线上;所述机架上设置有供所述左定位块移动起导向作用的第一滑动机构,所述第一滑动机构处于所述左定位块下方,所述机架上设置有供所述右定位块移动起导向作用的第二滑动机构,所述第一滑动机构处于所述右定位块下方。

16.上述压制设备还包括第一驱动装置、第二驱动装置和第三驱动装置,第一驱动装置、第二驱动装置和第三驱动装置均具有动力输出端,所述第一驱动装置处于所述模座的上方,所述第一驱动装置的动力输出端朝向所述模座,所述动模与第一驱动装置的动力输出端固定连接,所述第一驱动装置以能带动所述动模竖向移动地安装在所述机架上;所述第二驱动装置处于所述模座的左侧,所述第二驱动装置的动力输出端朝向所述右定位块,所述第二驱动装置固定安装所述机架上,所述第二驱动装置带动所述左定位块在所述机架上横向移动;所述第三驱动装置处于所述模座的右侧,所述第三驱动装置的动力输出端朝向所述左定位块,所述第三驱动装置固定安装在所述机架上,所述第二驱动装置带动所述右定位块在所述机架上横向移动。

17.所述机架上设置有处于所述模座下方的第四驱动装置,所述第四驱动装置处于所述模座的下方,所述第四驱动装置具有用于驱动所述模座竖直移动的动力输出端,所述模座与所述第四驱动装置具有动力输出端固定连接。

18.所述第一滑动机构为第一滑轨和第一滑块,所述第一滑轨在所述机架上横卧设置,所述第一滑轨与所述机架固定,所述第一滑轨的右端部处于所述模座上方区域外,所述第一滑块固定安装在所述左定位块上,且与所述第一滑轨滑动配合;所述第二滑动机构为第二滑轨和第二滑块,所述第二滑轨在所述机架上横卧设置,所述第二滑轨与所述机架固定,所述第二滑轨的左端部处于所述模座上方区域外,所述第二滑块固定安装在所述右定位块上,且与所述第二滑轨滑动配合。

19.所述第一刻度尺与所述第一滑轨并排布置,所述第二刻度尺与所述第二滑轨并排布置。

20.所述动模、模座、左定位块和右定位块内均设置有存放导热油的回流通道,所述动模、模座、左定位块和右定位块上均开设有若干与相应上述回流通道相通的安装孔,所述安装孔分别位于所述动模、模座、左定位块和右定位块的前/后侧壁上,各所述安装孔上装配有用于供导热油加热的电热棒。

21.所述左定位块上安装有第一橡胶垫,所述第一橡胶垫处于所述左定位块与所述右定位块相对的侧面上,所述右定位块上安装有第二橡胶垫,所述第二橡胶垫处于所述右定

位块与所述左定位块相对的侧面上,所述第一橡胶垫上和第二橡胶垫上均设置有防滑结构。

22.本发明的有益效果是:

23.本发明的原生态弧形竹板的加工方法,在加工过程中,能够已获得平直竹片成重组竹材进行有效控制(即上述竹青薄层削去厚度、毛竹锯段或切隔成长度、温度与加热时间等控制),无需对在重组竹材边缘和表面进行处理,节约已获得平直竹片的浪费,减少平直竹片使用量,进了降低成本。同时在已获得平直竹片成重组竹材处理过程中,降低噪声与竹粉的污染,提升工作环境。在该过程也不需要人员参与,降低人工成本,减少企业的成本投入,促进企业的发展,增长收益。

24.本发明所采用压制设备,主要在机架上设置模座左侧的左定位块和处于模座右侧的右定位块,左定位块与右定位块以能相向移动,所以能够对压平过程中对平行送料方向对重组竹材的两侧边缘顶紧,对重组竹材产生的夹紧力。在夹紧辅助作用下,有效控制重组竹材压制成弧形竹材过程中的延展,避免开裂与断裂的发生,保证压制获得弧形竹材符合所需要求。

附图说明

25.为了易于说明,本发明由下述的具体实施方式及附图作以详细描述。

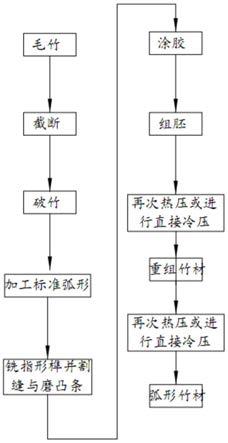

26.图1为本发明原生态弧形竹板的加工方法的工艺流程图。

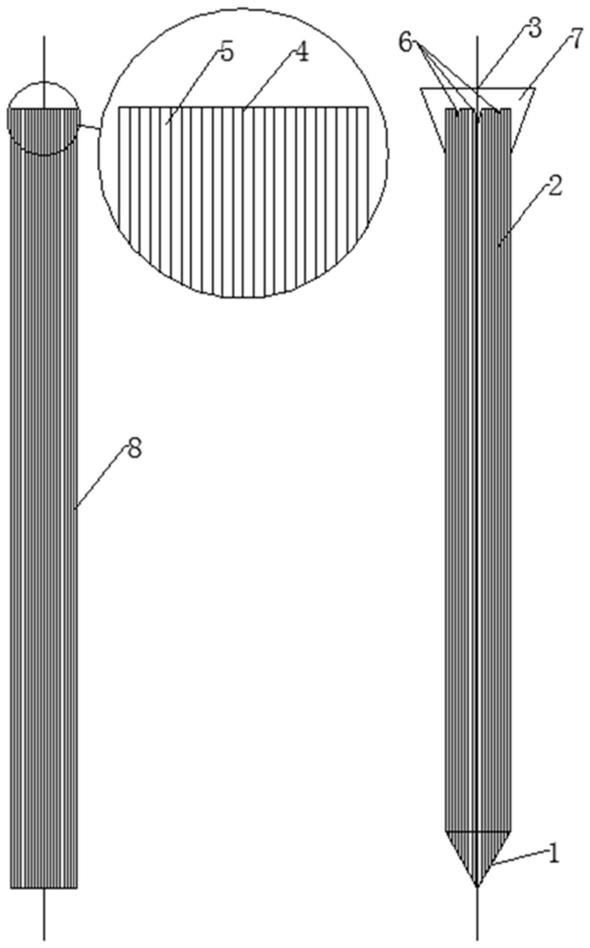

27.图2为本发明中压制设备的结构示意图。

28.图中:

29.动模

‑

1;模座

‑

2;机架

‑

3;左定位块

‑

4;右定位块

‑

5;第一橡胶垫

‑

6;第二橡胶垫

‑

7;弧形竹板

‑

010。

具体实施方式

30.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

31.如图1所示,本发明的一种原生态弧形竹板的加工方法,包括破竹、上胶、烘干、热压机模内层叠排板、热压成形,还包括沿竹料送料方向布置的压制设备与热压机,具体采用下述步骤:

32.(1)将毛竹按需求规格截断,获得竹段,削去竹段外表面凸起的竹节;将竹段劈裂成的弧形竹片毛坯;具体的:在步骤(1)中,将毛竹锯切成长度为200mm、250mm、300mm、450mm、1000mm、2000mm或3000mm的竹段,将竹段劈裂成宽度为10mm、20mm、50mm、60mm、70mm、80mm、100mm或120mm的弧形竹片毛坯。

33.(2)将弧形竹片毛坯外圆周面的竹青薄层削去0.5

‑

1.2mm,目的是降低其表层坚硬度,使其在拉伸展开时减少开裂。去除弧形竹片毛坯内圆中的隔层竹节(即去除内外竹节);加工成弧度为加工成内弧半径与外弧半径相等的表面光滑的光毛坯。根据竹材胸径不同,将竹材劈裂成一定规格的弧形竹坯,经过铣削去除内外竹节,加工成规格一致的表面光滑的“标准弧形”竹片毛坯,厚度:竹材自然壁厚。具体的:自然状态下弧形竹片毛坯的外弧半径r1大于内弧半径r2,经过铣削加工后,将内弧半径r1加工成r内,将外弧半径均加工成r

外,使新的内弧半径与外弧半径相等,即r内=r外,削去剖面部位,形成标准弧形光毛坯。在步骤(2)中,将弧形竹片毛坯的竹黄面铣削去0.8mm、1mm、1.5mm或2mm,加工成弧度为加工成内弧半径与外弧半径相等的表面光滑的光毛坯,内、外弧所对应的扇形夹角范围为30~120

°

。

34.(3)将光毛坯一端或双端铣削成指形榫,指接组坯。具体的:在步骤(3)中,用割刀对各光毛坯一侧边缘,顺着竹纤维方向周向,拉割内圆纵条缝,各光毛坯上背离圆纵条缝的一侧磨削出与相邻光毛坯上圆纵条缝相适配的凸条。所述的割刀是在圆锥形的铁棒上,装上若干把割刀,当竹筒送进圆锥形的铁棒内,竹黄表面在若干割刀的切割下,从竹黄表面切割到竹黄肉内约1~2mm之间,目的是破坏竹黄面的坚硬度,使圆形的竹筒在拉伸展开时不因为竹黄的坚硬而严重开裂。

35.(4)将光毛坯竹青面、竹黄面及指榫结合面涂胶,然后以弧形的相同朝向依次叠合组坯;具体的:步骤(4)中,将弧形竹片高温炭化处理,将该圆竹筒高温炭化,使竹筒软化、防虫蛀;所述的高温炭化处理是指将毛竹筒装入高温杀菌锅内,进行高温处理,使毛竹筒软化,易于毛竹筒展平,便于加工。将弧形竹片放入烘干消毒碳干机,烘干消毒碳干机加热的温度为150℃、180℃或200℃,加热时间2.5

‑

5小时,弧形竹片碳化,碳化程度为2%、10%、20%、25%、或35%;将炭化后的弧形竹片组采用压制设备热压、重压平展开,之后在通过常规方式进行上胶(即涂上胶粘剂)。

36.(5)将涂胶后的弧形竹片通过压制设备进行组坯,压制设备在组胚的过程中对涂胶后的弧形竹片垂直和侧向同时加压固定自然固化(即压制设备以冷压方式或热压方式进行加压固化),形成重组竹材;采用上述的压制设备热压、重压方式将已经拉伸展开的毛竹定型成毛坯竹板。

37.(6)将数层竹材表面加工平整后同向叠放,采用压制设备对数层竹材加压,在通过涂胶粘接形成具有不同厚度的竹方或方材。具体的,加工后竹板需经两层以上胶合,可以用竹板纵向进行胶合,也可以纵横胶合或纵横纵等进行胶合。胶合的竹板是采用内层涂胶,加工好的竹方或方材表面无胶,适合于家具制造,建筑装潢,各种工艺品等,特别是竹菜板,生产出的竹菜板美观大方,既环保又卫生,经久耐用。

38.步骤(3)到(5)中,所使用的胶粘剂为uf、pf、mdi或其他本领域常用的胶粘剂。将带有指形榫的光毛坯竹青、竹黄面及指榫结合面涂胶,然后依次叠合组坯。组坯时可将不同指接光毛坯的接缝交错排放;可以采用酚醛树脂、密胺树脂、尿素树脂等热固性树脂或者其他用于人造板生产的胶粘剂。

39.热压或冷压成型:将涂胶后的弧形竹片组坯进行垂直和侧向同时加压固定自然固化(冷压法),或送入热压机垂直和侧向同时加压快速固化(热压法),形成重组竹材。

40.1)冷压工艺参数

41.工作温度:室温;垂直单位压力:2.0~2.5mpa;侧向单位压力:0.2~4.5mpa;冷压所采用加工设备(即压制设备),且该加工设备工作时“垂直加压”大于“侧向加压”;加压时间:12~36h;实现方式:夹具固定。

42.2)热压工艺参数

43.工作温度:100~300℃;垂直单位压力:0.2~2.5mpa;侧向单位压力:0.2~4.5mpa;热压所采用加工设备(即压制设备),且该加工设备工作时其中“垂直加压”大于“侧

向加压”;加压时间:2~4min;实现方式:对于板材,采用实木地板生产线所用平面热压机或专用高频热压机;对于较长(3000mm以上)的方形重组材,采用连续高频热压机,便于内部加热,快速固化。

44.需要说明的是,优选的,对弧形竹片毛坯到弧形竹板加工采用两次热压工艺,且两次热压工艺参数相同(即采用上述热压工艺参数)。作为普通选择,对弧形竹片毛坯到弧形竹板加工采用可以采用一次热压工艺,一次冷压工艺(即弧形竹片在重组竹板组胚过程中采用冷压),一次热压工艺参数与一次冷压工艺参数均采用上述热压工艺参数与冷压工艺参数。

45.本发明原生态弧形竹板的加工方法,在于最大限度地保持了竹材的原生形态,提高了利用率。自然竹材是管状,可将竹筒内壁和外壁看作同心的2个圆环(注:实际自然形成的竹筒并非都是标准圆形,多数近似圆形),因此竹坯内外弧的半径不等,要想实现多个竹片连续吻合叠放,必须将竹坯加工成内外等弧,在用割刀对各光毛坯一侧边缘,顺着竹纤维方向周向,拉割内圆纵条缝,各光毛坯上背离圆纵条缝的一侧磨削出与相邻光毛坯上圆纵条缝相适配的凸条,通过本发明加工设备对最外两片光毛坯两片进行长度方向顶靠,保证相邻两片光毛坯相互自动拼合,形成竹方结构稳固。同时减少弧形竹片毛坯变为弧形竹板010的开裂率与降低纤维损害,这是本发明的关键之一。

46.本发明的优点是:本发明针对竹材具有中空、锥形、竹青竹黄竹节物理力学性能差异大等特点,将圆形空心竹材加工成弧形竹坯,保持竹材天然结构,进行原态竹坯重组,研制出高强度的重组竹材料。弧形竹材原态重组材可替代珍贵木材及各种人造板材。提高竹材资源的利用率,节省林木资源。较好地解决了现有技术中存在的竹材利用率低、外观质量差以及加工工序复杂等问题。本发明采用内层涂胶,加工好的竹方或竹板表面无胶,特别适合于家具制造,建筑装潢,各种工艺品以及竹菜板,生产出的竹板材美观大方,既环保又卫生,经久耐用。

47.如图2所示,本发明中,上述压制设备包括动模1、模座2和机架3,所述动模1处于所述模座2的正上方,所述模座2安装在机架3上,所述动模1以能向模座2移动地安装在机架3上。所述动模和所述模座上设置有用于提高耐磨性的耐磨层,该耐磨层为在动模1、模座2上通过热处理形成一层致密的氧化膜,此氧化膜主要供重组竹片弯曲成弧形竹板时增加摩擦性能,降低磨损,延长使用寿命。该加工设备还包括处于模座2左侧的左定位块4和处于模座2右侧的右定位块5,所述左定位块4与所述右定位块5以能相向平移或相背平移地安装在机架3上。具体的,对于动模1、模座2的移动定位与限位都与现有的压制设备相同,左定位块4与右定位块5的移动定位与限位可以采用动模1、模座2相同方式,也可以直接采用本领域常规方式。采用上述结构设置,左定位块4与右定位块5能相向移动与相背离移动,在相向移动时,当左定位块4与右定位块5相向移动时,左定位块4与所述右定位块5正受竖直挤压(即动模1与模座2对弧形竹板010竖直方向)的弧形竹板010,在水平方向上对弧形竹板010产生的夹紧力,(即对弧形竹板010沿压制设备的送料方向)两侧顶紧。在夹紧辅助作用下,有效控制重组竹板压制成弧形竹板010过程中向其宽度方向延展(即压制设备的送料方向相垂直方向延展),保证压制后弧形竹板010符合所需要求。另外,左定位块4与右定位块5相向运动夹紧辅助作用下,极大降低了重组竹片纤维破坏,减少竹片的裂纹量,提高弧形竹板010韧性与抗力能力。压制成型弧形竹板010的外表美观,减少胶水用量,极大降低成本。除此之

外,左定位块4与所述右定位块5作用下,获得弧形竹板010宽度方向更加平整,便理料,减少竹片的切削量(即减少对压平后竹片宽度方向两侧边缘修整量,减少竹料浪费)降低成本,提升经济效益。

48.本发明中,压制设备还包括具有动力输出端的第一驱动装置、第二驱动装置和第三驱动装置,所述第一驱动装置处于所述模座2的上方,所述第一驱动装置的动力输出端朝向所述模座2,所述动模1与所述第一驱动装置的动力输出端固定连接,所述第一驱动装置以能带动所述动模1竖向移动地安装在所述机架3上;所述第二驱动装置处于所述模座2的左侧,所述第二驱动装置的动力输出端朝向所述右定位块5,所述第二驱动装置固定安装所述机架3上,所述第二驱动装置带动所述左定位块4在所述机架3上横向移动;所述第三驱动装置处于所述模座2的右侧,所述第三驱动装置的动力输出端朝向所述左定位块4,所述第三驱动装置固定安装在所述机架3上,所述第二驱动装置带动所述右定位块5在所述机架3上横向移动。

49.较佳的,所述机架3上设置有处于所述模座2下方的第四驱动装置,所述第四驱动装置处于所述模座2的下方,所述第四驱动装置具有用于驱动所述模座2竖直移动的动力输出端,所述模座2与所述第四驱动装置具有动力输出端固定连接。采用上述结构设置,便于扩大挤压行程,便于一次多片弧形竹板010堆叠同时挤压,适用竹方或竹材的加工运用,提升本发明的适用范围,一台机多用途,经济效益高,减少企业购置成本投入。

50.上述中,第一驱动装置、第二驱动装置、第三驱动装置和第四驱动装置均可以采用本领域常规驱动装置。例如采用常规步进电机、丝杆与丝杠螺母的组合,或者采用常规油缸与光电感应器的组合等等。

51.本实施例中,所述机架3上设置有供所述左定位块4移动起导向作用的第一滑动机构,所述第一滑动机构处于所述左定位块4下方,所述机架3上设置有供所述右定位块5移动起导向作用的第二滑动机构,所述第一滑动机构处于所述右定位块5下方。采用上述结构设置,设置的第一滑动机构,便于左定位块4移动导向,移动顺畅且省力,同时降低左定位块4移动与机架3之间的摩擦力,降低能源损耗,减少噪声污染,提供健康工作环境。设置的第二滑动机构,便于右定位块5移动导向,移动顺畅且省力,同时降低右定位块5移动与机架3之间的摩擦力,降低能源损耗,减少噪声污染,提供健康工作环境。

52.进一步的优选,所述第一滑动机构为第一滑轨(图中未给出)和第一滑块(图中未给出),所述第一滑轨在所述机架3上横卧设置,所述第一滑轨通过螺栓紧固或焊接在所述机架3上,所述第一滑轨的右端部处于所述模座2上方区域外,这样设置能够避免模座2上方空间的占用,达到挤压空间利用的最大化。这里需要阐明的是,虽然第二滑轨的左端部处于所述模座2上方区域外,但是右定位块5可以移动到模座2上方空间内,这样方便使用不同尺寸的弧形竹板010都能适用。所述第一滑块通过螺栓紧固或焊接在所述左定位块4上,所述第一滑块与所述第一滑轨滑动配合;所述第二滑动机构为第二滑轨(图中未给出)和第二滑块(图中未给出),所述第二滑轨在所述机架3上横卧设置,所述第二滑轨通过螺栓紧固或焊接在所述机架3上,所述第二滑轨的左端部处于所述模座2上方区域外,这样设置能够避免模座2上方空间的占用,达到挤压空间利用的最大化。这里需要阐明的是,虽然第二滑轨的左端部处于所述模座2上方区域外,但是右定位块5可以移动到模座2上方空间内,这样方便使用不同尺寸的弧形竹板010都能适用。所述第二滑块通过螺栓紧固或焊接在所述右定位

块5上,所述第二滑块与所述第二滑轨滑动配合。

53.需要说明的是,第一滑轨与第二滑轨可以处于同一直线上。且第一滑轨和第二滑轨至少一根(即第一滑轨和第二滑轨均可以是两根),为根据实际需要,在第一滑轨安装相应的第一滑块,在第二滑轨安装相应的第二滑块。上述的第一滑轨和第一滑块的配合,并非对第一滑动机构作用进一步限定,只是作为一种优选。第一滑动机构还可以采用本领域其它常规结构。同理,上述的第二滑轨和第二滑块的配合,并非对第二滑动机构作用进一步限定,只是作为一种优选。第二滑动机构还可以采用本领域其它常规结构。

54.作为较佳的优选,根据实际需要,通过本领域常规方式在机架3上安装可以同时控制左定位块4与所述右定位块5竖直升降的升降装置。也可以通过本领域常规方式在第一滑动机构上安装控制左定位块4竖直升降的第一升降装置(即在第一滑块上安装竖直升降的第一升降装置),在第二滑动机构上安装控制右定位块5竖直升降的第二升降装置(即在第二滑块上安装竖直升降的第二升降装置)。这样随着动模1与模座2升降,左定位块4与所述右定位块5始终能够齐平分别处于弧形竹板010宽度方向的两侧,并辅助夹紧弧形竹板010。另外,在第一滑块可以设置方便拆卸左定位块4的第一可拆结构(即第一可拆结构可以是榫头与榫槽),这样便于根据需要或左定位块4使用磨损时直接快速更换,降低维护成本。同理也在第二滑块可以设置方便拆卸右定位块5的第二可拆结构(即第二可拆结构为可以是与第一可拆结构相同的榫头与榫槽),这样便于根据需要或右定位块5使用磨损时直接快速更换,降低维护成本。

55.更进一步的优选,所述机架3上设置有第一刻度尺(图中未给出),通过第一刻度尺的直观测量出左定位块4左侧边缘位置,方便直接观察与测量,省时。同时便于统计左定位块4移动量,根据弧形竹板010宽度的不同,调机调试。所述第一刻度尺与所述第一滑轨并排布置,所述机架3上设置有第二刻度尺(图中未给出),通过第一刻度尺的直观测量出右定位块5右侧边缘位置,方便直接观察与测量,省时。同时便于统计右定位块5移动量,根据弧形竹板010宽度的不同,调机调试。所述第二刻度尺与所述第二滑轨并排布置;所述第一刻度尺和所述第二刻度尺处于同一直线上。这里的第一刻度尺和第二刻度尺也可以直接等效替换为现有中间刻度为零,沿两侧数值递增的刻度尺。

56.本实施例中,所述动模1、模座2、左定位块4和右定位块5内均设置有存放导热油的回流通道(图中未给出),这里回流通道是本领域常规方式在动模1、模座2、左定位块4和右定位块5布设。所述动模1、模座2、左定位块4和右定位块5上均开设有若干与相应上述回流通道相通的安装孔,这里回流通道是本领域常规方式开设,安装孔上具有内螺纹(即内螺纹孔)。所述安装孔分别位于所述动模1、模座2、左定位块4和右定位块5的前/后侧壁上,各所述安装孔上装配有电热棒,电热棒与安装孔接触的部分紧配合密封。通过电热棒对导热油进行加热。这里电热棒直接选用现有的。

57.本实施例中,所述左定位块4上安装有第一橡胶垫6,所述第一橡胶垫6处于所述左定位块4与所述右定位块5相对的侧面上,所述右定位块5上安装有第二橡胶垫7,所述第二橡胶垫7处于所述右定位块5与所述左定位块4相对的侧面上,具体的,第一橡胶垫6和第二橡胶垫均采用现有的硅胶垫或橡胶垫。第一橡胶垫6和第二橡胶垫厚度根据实际需要设置。优选的,第一橡胶垫6和的大小应于左定位块4的左侧面积相同,第二橡胶垫7和的大小应于右定位块5的右侧面积相同。所述第一橡胶垫上和第二橡胶垫上均设置有防滑结构。该防滑

结构可以是竖直并排的多个凹槽,此凹槽供弧形竹板010的弧形边缘嵌入进行定位。该防滑结构还可以是与橡胶垫一体成型的防滑纹。采用上述结构设置,设置第一橡胶垫6和第二橡胶垫7,避免与弧形竹板010接触顶靠过于刚性,结构简单、缓冲效果好且稳定。同时,有效避免噪声污染,对环保更加有利。

58.本发明中压制设备的工作过程如下:

59.工作时,动模1向模座2移动(即动模1具有凹腔,模座2上具有模仁),对动模1与模座2之间的重组竹板(即单片竹板)上下方向进行挤压。与此同时,左定位块4向右定位块5相向移动对重组竹板左右方向进行顶靠。随着动模1对重组竹板挤压,重组竹板弯曲延伸,此时由于左定位块4与右定位块5顶靠,阻碍重组竹板逐渐展平速度,形成缓冲,使得重组竹板在弯曲定型过程中重组竹板左右方向受顶靠(即左定位块4与右定位块5相向运动夹紧辅助作用下),整体更加密实,得到比从现有压制设备获得更加密实弧形竹板。所以极大降低了竹片纤维破坏,减少竹片的裂纹量,提高弧形竹板韧性与抗力能力。压制成型弧形竹板的外表美观,减少胶水用量,极大降低成本。所以通过本发明获得弧形竹板更符合需求,经济效益更高。除此之外,通过本发明能够使获得弧形竹板左右边缘更加平整,便理料,减少竹片的切削量(即减少对弧形竹板左右两侧边缘修整量,减少竹料浪费)降低成本,提升经济效益。

60.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。