1.本发明属于车身板材的技术领域,涉及一种用于汽车冲击缓冲吸能的轻量化复合车身板材。

背景技术:

2.随着经济的蓬勃发展,国民汽车保有量日益增多。在汽车带给人们便捷的同时,消耗大量不可再生资源,产生有害气体污染环境。汽车轻量化不仅是应对能源危机和环境污染的必由之路,而且有利于改善汽车舒适性、动力性和操作稳定性。汽车常用的材料是钢材,全钢材车身存在着质量大,耗油高,排放量大的缺点,不符合当前对轻量化的需求。采用轻量化材料是实现汽车轻量化最有效的措施,其中,铝合金和碳纤维复合材料(简称cfrp)相比钢材而言,具有更小的密度、和更高的强度,是两种优良的轻量化材料,目前已经应用到了车身上。

3.而汽车实现轻量化的同时,必须同时保证汽车的碰撞安全性。提高车辆的抗撞性仍旧是保护乘客最为重要和直接的方式。车身作为汽车最为关键的承载、连接、变形吸能、传递碰撞载荷、维持乘员生存空间的部件,其缓冲吸能的设计尤为重要。纤维增强复合材料(如cfrp)虽然材料轻,强度高的优点,在受到强烈撞击时,通过材料裂纹扩展甚至断裂破碎的方式来吸收能量,呈现脆性破坏的特征,但存在着车身解体威胁车内乘员安全的缺点而且碳纤维碎片也会对车内乘员生命造成威胁。而金属薄壁材料(如铝合金瓦楞板)受到撞击的时候,存在弹性模量较低,容易变形大的缺点。两种材料单独作为车身板材的时候都有着各自的缺点,为了保障汽车的碰撞安全性和降低汽车能耗,一种具有优良缓冲吸能特性的轻量化车身板材是十分必要的。

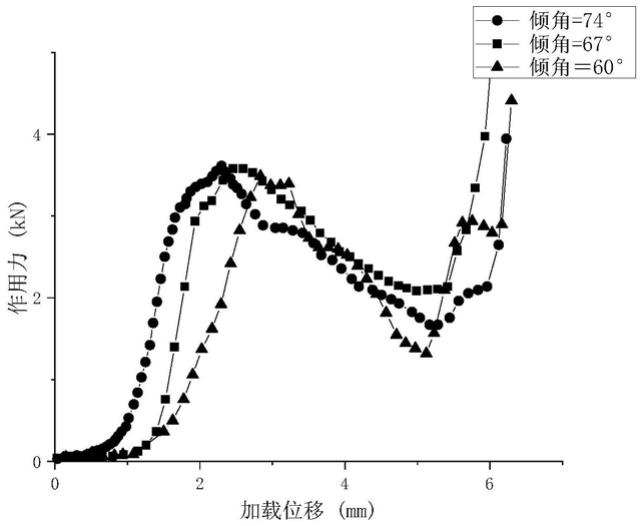

4.目前存在的具有缓冲吸能特性的结构有:蜂窝夹层结构、瓦楞夹层结构等。蜂窝夹层结构,虽然也能起到缓冲吸能作用,但是如果蜂窝夹层比较薄,它的抗冲击能力就会大大下降,而厚的蜂窝夹层结构又不适合应用于车身板。瓦楞夹层结构最早是用于装货物的纸箱中,而且时至今日一直存在瓦楞结构的应用,说明瓦楞夹层结构本身具有良好的缓冲吸能能力,但是一方面现存的对于槽形瓦楞夹层结构在车身板材上的应用还有待提高,另一方面为研究瓦楞板的缓冲吸能特性,我们对不同角度的槽形瓦楞结构进行了平压试验,发现不同倾角的槽形瓦楞夹层结构受到冲击载荷时,随着加载位移的增加,作用力和加载位移曲线都存在着一个力的峰值(冲击峰),这个峰的出现导致的突然的高受力必定会使得车内乘员身体承受巨大负载,不利于乘员生命安全的保护;前述不同倾角的槽形瓦楞夹层结构的作用力和加载位移曲线如图1a所示。

5.虽然现有的汽车碰撞吸能盒具备冲击缓冲吸能的作用,但从碳纤维车身事故来看,例如碳纤维车身的前途k50发生全国首撞,碳纤维复合材料的脆性断裂致使吸能盒还没来的及充分吸收能量,吸能盒前面的车身板材就已经四分五裂。

技术实现要素:

6.本发明解决的技术问题是在现有的汽车车身板材中,纤维增强复合材料在受到冲击时脆性破坏导致车辆解体;槽形瓦楞夹层结构受冲击载荷时出现力的峰值,其导致的高受力危害乘员生命健康;而弯曲折叠体的组元结构制备过程复杂,需要多个弯曲折叠体组合,结构稳定性差,冲击缓冲吸能效率低。

7.为解决上述技术问题,本发明提供如下技术方案:

8.一种用于汽车冲击缓冲吸能的轻量化复合车身板材,所述轻量化复合汽车板材包括瓦楞金属构件,所述瓦楞金属构件的两侧覆盖有层状纤维增强复合材料,两侧的层状纤维增强复合材料通过粘合剂或者紧固件与瓦楞金属构件连接。

9.优选地,所述瓦楞金属构件的板材厚度为0.3

‑

1mm,所述瓦楞金属构件的整体厚度为3

‑

5mm,所述层状纤维增强复合材料的厚度为1

‑

2mm。

10.优选地,所述瓦楞金属构件为超高强度钢板、先进高强度钢板、铝合金板、镁合金板、钛合金或其他轻量化金属板材中的任一种。

11.优选地,所述层状纤维增强复合材料的增强纤维为碳纤维、芳纶纤维、玻璃纤维或玄武岩纤维中的任一种。

12.优选地,所述粘合剂采用厚度为0.3

‑

1mm的硅橡胶粘合剂或其他车用粘合剂。

13.优选地,所述瓦楞金属构件组成单元的截面呈m形和抛物形。

14.优选地,所述瓦楞金属构件组成单元的倾角为50

°‑

90

°

。

15.优选地,所述瓦楞金属构件至少包括五个组成单元,每个组成单元的长度为15

‑

25mm,所述每个组成单元为对称结构。

16.优选地,所述每两个组成单元为中心对称结构。

17.优选地,所述轻量化复合车身板材通过万能试验机进行平压试验,得到的冲击峰值相比于槽形瓦楞夹芯层复合板在同样载荷下的冲击峰值至少降低1kn。

18.本发明实施例提供的上述技术方案,至少具有如下有益效果:

19.上述方案中,用于汽车冲击缓冲吸能的轻量化复合车身板材同时采用了轻量化金属材料和层状纤维增强复合材料来代替传统的钢材,轻量化金属材料和纤维增强复合材料具有比传统钢材更小的密度,比强度和比刚度满足汽车车身的板材的需求,且优于传统钢材,在此基础上能够达到轻量化的效果。

20.复合车身板材中的轻量化金属材料和纤维增强复合材料进行有机结合,有效利用了层状纤维增强复合材料强度大的特点和轻量化金属材料塑性变形吸能高的特点,实现了二者的性能优势互补。即通过利用轻量化金属材料塑性变形有限的优点,弥补了纤维增强复合材料脆性断裂导致车身解体的缺点;同时由于在受到冲击时层状纤维增强复合材料首先利用其高强度的材料特性抵抗冲击,当冲击能量传递到中心的瓦楞金属构件时,轻量化复合车身板材整体不至于发生严重变形,有效弥补了轻量化金属车身板材变形过大的缺点。

21.用于汽车冲击缓冲吸能的轻量化复合车身板材由于创造性地采用新型瓦楞金属构件作为两边的层状纤维增强复合材料中间的夹芯,这种结构在受到外力冲击时,能够更大限度地利用两边层状纤维增强复合材料的高强度和中心的瓦楞金属构件的协同塑性变形吸能能力,而且比铝蜂窝结构在车身板材应用中更具优势,此外还消除了槽形瓦楞夹层

结构在冲击载荷下的冲击峰,如图1b所示,使得轻量化复合车身板材具有比传统的槽形瓦楞板更好的缓冲、减震和吸能等物理性能。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1a为不同倾角的槽形瓦楞夹层结构受到相同冲击载荷时的作用力和加载位移曲线图;

24.图1b是倾角同为60

°

的m形瓦楞金属构件和槽形瓦楞夹层结构受到相同冲击载荷时的作用力和加载位移曲线图;

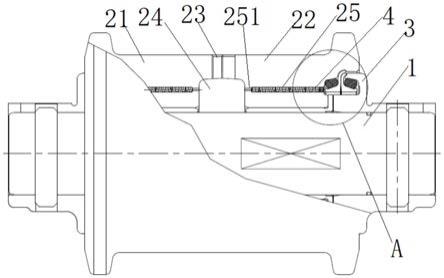

25.图2为本发明实施例1的用于汽车冲击缓冲吸能的轻量化复合车身板材的结构示意图;

26.图3为本发明实施例1的用于汽车冲击缓冲吸能的轻量化复合车身板材中的m形瓦楞金属构件的结构示意图;

27.图4为本发明实施例2的用于汽车冲击缓冲吸能的轻量化复合车身板材的结构示意图;

28.图5为本发明实施例2的用于汽车冲击缓冲吸能的轻量化复合车身板材中的抛物形瓦楞金属构件的结构示意图。

29.附图标记说明如下:

[0030]1‑

顶层碳纤维增强复合材料;2

‑

硅橡胶粘合剂;3

‑

m形铝合金瓦楞构件;4

‑

底层碳纤维增强复合材料;5

‑

抛物形铝合金瓦楞构件。

具体实施方式

[0031]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0032]

实施例1

[0033]

如图2所示,本实施例为一种用于汽车冲击缓冲吸能的轻量化复合车身板材,所述轻量化复合汽车板材包括两边的层状纤维增强复合材料和中心的瓦楞金属构件,两边的层状纤维增强复合材料分别为顶层碳纤维增强复合材料和底层碳纤维增强复合材料,两边的层状纤维增强复合材料是通过粘合剂或者紧固件与中心的瓦楞金属构件连接。其中,选用厚度为0.5mm的铝合金板材冲压成中心的瓦楞金属构件,中心的瓦楞金属构件的组成单元形状选择为m形,瓦楞金属构件整体厚度为4.1mm,所述瓦楞金属构件组成单元五个,所述瓦楞金属构件单个组成单元的长度为20mm,m形组成单元两侧板的倾角选择60

°

,如图3所示;两边的层状纤维增强复合材料选则厚度为1.5mm的碳纤维增强复合材料;碳纤维增强复合材料和瓦楞金属构件之间的连接方式选择粘合剂连接,粘合剂选择硅橡胶粘合剂,硅橡胶粘合剂层厚度为0.5mm。

[0034]

将所得的轻量化复合车身板材与槽形瓦楞夹层结构做成30mm

×

100mm的试样,如

图2所示,进行平压试验。用万能试验机进行平压试验,其中:试验遵从astmd790标准制作试件,依据《gb/t1453

‑

2005夹层结构或芯子平压性能试验方法》准则,用wdw

‑

200d微机控制电子式万能材料试验机对槽形瓦楞夹芯板和m形瓦楞夹芯板进行平压试验,来验证中间夹层结构的有效性,对比结果如图1b所示。得到的冲击峰值相比于槽形瓦楞夹芯层复合板在同样载荷下的冲击峰值至少低了1.6kn,这意味着所得的轻量化复合车身板材在车辆碰撞过程中,车内乘员不会像槽形瓦楞夹层结构那样会因为受到过大的冲击力而危害身体健康。

[0035]

实施例2

[0036]

如图4所示,本实施例为一种用于汽车冲击缓冲吸能的轻量化复合车身板材,所述轻量化复合汽车板材包括两边的层状纤维增强复合材料和中心的瓦楞金属构件,两边的层状纤维增强复合材料分别为顶层碳纤维增强复合材料和底层碳纤维增强复合材料,两边的层状纤维增强复合材料是通过粘合剂或者紧固件与中心的瓦楞金属构件连接。其中,选用厚度为0.5mm的先进高强度钢板材冲压成中心的瓦楞金属构件,中心的瓦楞金属构件的组成单元形状选择为抛物形,所述瓦楞金属构件组成单元五个,所述瓦楞金属构件单个组成单元的长度为20mm,组成单元两侧板的倾角选择50

°

,如图5所示;两边的层状纤维增强复合材料选则厚度为1.5mm的碳纤维增强复合材料;碳纤维增强复合材料和瓦楞金属构件之间的连接方式选择粘合剂连接,粘合剂选择硅橡胶粘合剂,硅橡胶粘合剂层厚度为0.5mm。

[0037]

将所得的轻量化复合车身板材与槽形瓦楞夹层结构做成30mm

×

100mm的试样,如图4所示,进行平压试验。用万能试验机进行平压试验,其中:试验遵从astmd790标准制作试件,依据《gb/t1453

‑

2005夹层结构或芯子平压性能试验方法》准则,用wdw

‑

200d微机控制电子式万能材料试验机对槽形瓦楞夹芯板和抛物形瓦楞夹芯板进行平压试验,来验证中间夹层结构的有效性。结果发现:得到的冲击峰值相比于槽形瓦楞夹芯层复合板在同样载荷下的冲击峰值低了1.3kn,这意味着所得的轻量化复合车身板材在车辆碰撞过程中,车内乘员不会像槽形瓦楞夹层结构那样会因为受到过大的冲击力而危害生命安全。

[0038]

实施例3

[0039]

如图4所示,本实施例为一种用于汽车冲击缓冲吸能的轻量化复合车身板材,所述轻量化复合汽车板材包括两边的层状纤维增强复合材料和中心的瓦楞金属构件,两边的层状纤维增强复合材料分别为顶层碳纤维增强复合材料和底层碳纤维增强复合材料,两边的层状纤维增强复合材料是通过粘合剂或者紧固件与中心的瓦楞金属构件连接。其中,选用厚度为0.8mm的先进高强度钢板材冲压成中心的瓦楞金属构件,中心的瓦楞金属构件的组成单元形状选择为抛物形,所述瓦楞金属构件组成单元七个,所述瓦楞金属构件的整体厚度为4.5mm,单个组成单元的长度为18mm,组成单元两侧板的倾角选择70

°

,如图5所示;两边的层状纤维增强复合材料选则厚度为1.2mm的碳纤维增强复合材料;碳纤维增强复合材料和瓦楞金属构件之间的连接方式选择紧固件连接。

[0040]

将所得的轻量化复合车身板材与槽形瓦楞夹层结构做成30mm

×

100mm的试样,如图4所示,进行平压试验。用万能试验机进行平压试验,其中:试验遵从astmd790标准制作试件,依据《gb/t1453

‑

2005夹层结构或芯子平压性能试验方法》准则,用wdw

‑

200d微机控制电子式万能材料试验机对槽形瓦楞夹芯板和抛物形瓦楞夹芯板进行平压试验,来验证中间夹层结构的有效性。结果发现:得到的冲击峰值相比于槽形瓦楞夹芯层复合板在同样载荷下的冲击峰值低了1.4kn,这意味着所得的轻量化复合车身板材在车辆碰撞过程中,车内乘员

不会像槽形瓦楞夹层结构那样会因为受到过大的冲击力而危害身体健康。

[0041]

实施例4

[0042]

如图2所示,本实施例为一种用于汽车冲击缓冲吸能的轻量化复合车身板材,所述轻量化复合汽车板材包括两边的层状纤维增强复合材料和中心的瓦楞金属构件,两边的层状纤维增强复合材料分别为顶层碳纤维增强复合材料和底层碳纤维增强复合材料,两边的层状纤维增强复合材料是通过粘合剂或者紧固件与中心的瓦楞金属构件连接。其中,选用厚度为0.6mm的铝合金板材冲压成中心的瓦楞金属构件,中心的瓦楞金属构件的组成单元形状选择为m形,所述瓦楞金属构件组成单元八个,所述瓦楞金属构件的整体厚度为5mm,所述瓦楞金属构件单个组成单元的长度为16mm,m形组成单元两侧板的倾角选择80

°

,如图3所示;两边的层状纤维增强复合材料选则厚度为1.4mm的碳纤维增强复合材料;碳纤维增强复合材料和瓦楞金属构件之间的连接方式选择粘合剂连接,粘合剂选择硅橡胶粘合剂,硅橡胶粘合剂层厚度为0.8mm。

[0043]

将所得的轻量化复合车身板材与槽形瓦楞夹层结构做成30mm

×

100mm的试样,如图2所示,进行平压试验。用万能试验机进行平压试验,其中:试验遵从astmd790标准制作试件,依据《gb/t1453

‑

2005夹层结构或芯子平压性能试验方法》准则,用wdw

‑

200d微机控制电子式万能材料试验机对槽形瓦楞夹芯板和m形瓦楞夹芯板进行平压试验,来验证中间夹层结构的有效性。得到的冲击峰值相比于槽形瓦楞夹芯层复合板在同样载荷下的冲击峰值低了1kn,这意味着所得的轻量化复合车身板材在车辆碰撞过程中,车内乘员不会像槽形瓦楞夹层结构那样会因为受到过大的冲击力而危害身体健康。

[0044]

上述方案中,用于汽车冲击缓冲吸能的轻量化复合车身板材同时采用了轻量化金属材料和层状纤维增强复合材料来代替传统的钢材,轻量化金属材料和纤维增强复合材料具有比传统钢材更小的密度,比强度和比刚度满足汽车车身的板材的需求,且优于传统钢材,在此基础上能够达到轻量化的效果。

[0045]

复合车身板材中的轻量化金属材料和纤维增强复合材料进行有机结合,有效利用了层状纤维增强复合材料强度大的特点和轻量化金属材料塑性变形吸能高的特点,实现了二者的性能优势互补。即通过利用轻量化金属材料塑性变形有限的优点,弥补了纤维增强复合材料脆性断裂导致车身解体的缺点;同时由于在受到冲击时层状纤维增强复合材料首先利用其高强度的材料特性抵抗冲击,当冲击能量传递到中心的瓦楞金属构件时,轻量化复合车身板材整体不至于发生严重变形,有效弥补了轻量化金属车身板材变形过大的缺点。

[0046]

用于汽车冲击缓冲吸能的轻量化复合车身板材由于创造性地采用新型瓦楞金属构件作为两边的层状纤维增强复合材料中间的夹芯,这种结构在受到外力冲击时,能够更大限度地利用两边层状纤维增强复合材料的高强度和中心的瓦楞金属构件的协同塑性变形吸能能力,而且比铝蜂窝结构在车身板材应用中更具优势,此外还消除了槽形瓦楞夹层结构在冲击载荷下的冲击峰,如图1b所示,使得轻量化复合车身板材具有比传统的槽形瓦楞板更好的缓冲、减震和吸能等物理性能。

[0047]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。