1.本发明属于焊接系统领域。

背景技术:

2.圆环金属工业品由直线杆弯曲而成,弯曲成环体后,金属环圈上的连接处形成一圈缝隙,这个缝隙在本说明书附图中的标记为62,这个缝隙如果不焊接起来,无论在结构强度上还是外观上都存在缺陷,因此需要专门设计一种能一次性完成弯曲和焊接的机器人系统。

3.

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供一种结构简单,能一次性完成弯曲和焊接的圆环弯曲焊接机器人系统与工作方法。

5.技术方案:为实现上述目的,本发明的圆环弯曲焊接机器人系统,包括圆环形弯曲模,所述圆环形弯曲模的外圈面设置有槽截面为半圆的弯曲成型环槽;还包括与圆环形弯曲模的外圈相切的第一约束滚轮和第二约束滚轮,当第一约束滚轮相切于所述圆环形弯曲模的左端位置时,第二约束滚轮相切于圆环形弯曲模的上端位置;所述第一约束滚轮和第二约束滚轮的滚轮外圈均设置有槽截面为半圆的约束环槽;所述圆环形弯曲模包括上端有缺口的缺口环组合体,所述缺口环组合体的上端缺口处活动嵌设有升降嵌体;所述缺口环组合体由前后对称的第一缺口环和第二缺口环组合而成;所述第一缺口环的外圈靠近第二缺口环的一侧沿轮廓设置有第一槽,所述第二缺口环的外圈靠近第一缺口环的一侧沿轮廓设置有第二槽,所述升降嵌体的上侧设置有第三槽;所述圆环形弯曲模由第一缺口环、第二缺口环和升降嵌体拼接组合而成;槽截面为半圆的弯曲成型环槽由第一槽、第二槽和第三槽拼接组合而成;所述升降嵌体的左右端面均为竖向滑动面,升降装置能带动所述升降嵌体下降至脱离所述缺口环组合体上端的缺口;所述第一缺口环与第二缺口环能做沿圆环形弯曲模轴线方向做相互远离或相互靠近的运动。

6.还包括前后对称且固定安装的第一对伸缩器和第二对伸缩器;所述第一对伸缩器的第一伸缩杆末端固定连接所述第一缺口环,所述第二对伸缩器的第二伸缩杆末端固定连接所述第二缺口环;所述第一伸缩杆和第二伸缩杆的延伸方向均与所述圆环形弯曲模的轴线方向平行,从而使第一对伸缩器和第二对伸缩器能分别通过第一伸缩杆和第二伸缩杆带动第一缺口环与第二缺口环能沿圆环形弯曲模轴线方向做相互远离或相互靠近的运动。

7.还包括等待弯曲成型成金属环圈的直线待弯曲杆;还包括引导轮支座,支座升降单元能带动引导轮支座上下升降;所述引导轮支座上通过轴承转动设置有两相互滚动配合

的引导轮,两引导轮左右并列设置,且两引导轮的滚轮轴线均为水平;各所述引导轮的滚轮外圈均设置有槽截面为半圆的引导环槽;竖向的所述直线待弯曲杆穿过两所述引导轮的两引导环槽之间;当第一约束滚轮相切于所述圆环形弯曲模的左端位置时,所述直线待弯曲杆的向上位移能向上穿过第一约束滚轮的约束环槽与圆环形弯曲模的弯曲成型环槽之间。

8.还包括能上下升降的直线杆升降推座,所述直线杆升降推座的上端设置有圆形限位槽,竖向的所述直线待弯曲杆的下端能活动插入所述圆形限位槽中。

9.所述引导环槽的槽截面半径与所述直线待弯曲杆的外半径一致,所述弯曲成型环槽的槽截面半径与所述直线待弯曲杆的外半径一致;所述约束环槽的槽截面半径与所述直线待弯曲杆的外半径一致。

10.还包括固定支架,所述固定支架上端为支座,所述支座上通过横梁支架固定安装固定横梁;所述圆环形弯曲模远离支座的一侧同轴心设置有固定圆环,所述固定圆环通过固定支架固定连接所述固定横梁;所述固定圆环的外圈通过轴承同轴心转动设置有外齿圈,所述外齿圈外圈为传动齿体;还包括与外齿圈外圈的传动齿体啮合的驱动齿轮;第一约束滚轮和第二约束滚轮通过轴承分别转动安装在两固定轴上,两所述固定轴分别通过两固定连接件固定连接所述外齿圈,从而使第一约束滚轮和第二约束滚轮均跟随所述外齿圈沿圆环形弯曲模轴线回转;所述第一对伸缩器固定在支座上,所述第二对伸缩器通过固定件固定在所述固定圆环上。

11.所述直线待弯曲杆弯曲后形成的金属环圈贴合在圆环形弯曲模的弯曲成型环槽内,直线待弯曲杆弯曲后形成的金属环圈的连接处形成一圈等待焊接的环状缝隙,所述环状缝隙在弯曲成型环槽内的金属环圈上端位置;还包括焊接器回转电机,还包括同步臂,所述同步臂将所述焊接器回转电机的机壳与升降嵌体固定一体化连接;所述支座上还固定有升降器座,所述升降器座上固定安装有升降器,所述升降器的升降杆上端固定连接所述同步臂;从而使升降器通过同步臂带动所述焊接器回转电机和升降嵌体同步升降;所述焊接器回转电机的电机轴为水平且与所述圆环形弯曲模轴线垂直;所述焊接器回转电机的电机轴能下降至与所述环状缝隙同轴心;所述电机轴的末端垂直固定连接有摇臂,所述摇臂的末端固定连接有与所述电机轴平行的延长杆,所述延长杆的末端垂直固定安装有圆弧伸缩器,所述圆弧伸缩器的圆弧圆心在所述电机轴的轴线上;所述圆弧伸缩器的圆弧伸缩杆末端固定连接有焊接器;焊接器回转电机的电机轴下降至与所述环状缝隙同轴心时,所述焊接器的焊枪末端刚好指向所述环状缝隙。

12.圆环弯曲焊接机器人系统的焊接方法:直线待弯曲杆塑性形变成金属环圈后紧密贴合在弯曲成型环槽上;金属环圈上的环状缝隙刚好在金属环圈的上端位置等待焊接;升降器通过同步臂带动焊接器回转电机和升降嵌体同步下降;升降嵌体下降至脱离缺口环组合体上端的缺口,从而使环状缝隙的外周被完全暴露在外部;与此同时焊接器回转电机的下降使电机轴最终下降至与环状缝隙同轴心,这时焊接器的焊枪末端刚好指向环状缝隙;控制焊枪向环状缝隙喷焊,与此同时控制

焊接器回转电机的电机轴回转,使焊枪沿环状缝隙的环形路径喷焊;由于电机轴回转过程中摇臂和延长杆会与金属环圈以及缺口环组合体发生运动干涉,因此电机轴的回转范围无法达到360

°

,从而使焊枪无法对环状缝隙执行360

°

全方位喷焊;这时由于圆弧伸缩器的存在,圆弧伸缩杆的伸出和缩回能在电机轴因为运动干涉的原因无法进行旋转的基础上继续带动焊枪沿环状缝隙的环形路径位移一段距离,进而实现了行程补偿作用,使焊枪能完整的扫过环状缝隙,实现全方位喷焊;环状缝隙被焊接后需要将已经形成的金属环圈取下,控制外齿圈回转,使第一约束滚轮和第二约束滚轮对称于已经焊接过后的环状缝隙两侧;然后控制升降器通过同步臂带动焊接器回转电机和升降嵌体同步上升,直至升降嵌体上升至重新嵌入缺口环组合体上端的缺口中;然后第一对伸缩器和第二对伸缩器能分别通过第一伸缩杆和第二伸缩杆带动第一缺口环与第二缺口环能沿圆环形弯曲模轴线方向相互远离;这时金属环圈的下部分已经脱离了第一缺口环与第二缺口环;最后升降器通过同步臂带动焊接器回转电机和升降嵌体下降,这时金属环圈会在重力作用下跟随升降嵌体下降,从而使金属环圈向下脱离第一约束滚轮和第二约束滚轮,最后人工取下已经完成焊接的金属环圈。

13.有益效果:本发明从一根直线杆、弯曲成圆环杆、然后将形成的圆环缝隙自动化焊接,最后下料的所有过程在一个机械工装上完成,简化了设备成本和操作成本;所有工序都可以完全实现自动化后,进而增加了金属圆环工艺品的一致性以及生产效率,具体的技术进步和工作原理详见具体实施方式的各个工作步骤中。

14.附图说明

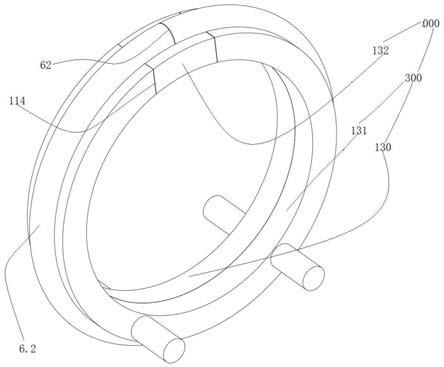

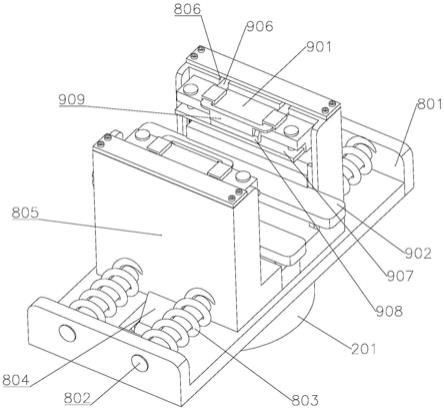

15.附图1为圆环形弯曲模上已经弯曲有一圈金属环圈的结构示意图;附图2为附图1的基础上隐去了金属环圈的示意图;附图3为升降嵌体下降至脱离缺口环组合体上端的缺口的示意图;附图4为在附图1的基础上第一缺口环与第二缺口环相互分离的示意图;附图5为“步骤一”结束时的示意图;附图6为“步骤二”结束时的示意图;附图7为“步骤三”结束时的示意图;附图8为“步骤四”结束时的示意图;附图9为“步骤五”结束时的示意图;附图10为“步骤六”过程中的示意图;附图11为“步骤六”结束时的示意图;附图12为“步骤七”中焊接器的焊枪末端刚好指向环状缝隙的示意图;附图13为“步骤八”结束时的示意图;附图14为“步骤九”结束时的示意图;附图15为直线杆升降推座的结构示意图;附图16为外齿圈结构示意图;附图17为焊接器结构示意图;附图18为本装置的另一视角示意图。

16.具体实施方式

17.下面结合附图对本发明作更进一步的说明。

18.如附图1至18所示的圆环弯曲焊接机器人系统,包括圆环形弯曲模000,圆环形弯曲模000的外圈面设置有槽截面为半圆的弯曲成型环槽18;还包括与圆环形弯曲模3的外圈相切的第一约束滚轮12和第二约束滚轮23,当第一约束滚轮12相切于圆环形弯曲模000的左端位置时,第二约束滚轮23相切于圆环形弯曲模000的上端位置;第一约束滚轮12和第二约束滚轮23的滚轮外圈均设置有槽截面为半圆的约束环槽34;圆环形弯曲模000包括上端有缺口170的缺口环组合体300,缺口环组合体300的上端缺口170处活动嵌设有升降嵌体132;缺口环组合体300由前后对称的第一缺口环131和第二缺口环130组合而成;第一缺口环131的外圈靠近第二缺口环130的一侧沿轮廓设置有第一槽18.2,第二缺口环130的外圈靠近第一缺口环131的一侧沿轮廓设置有第二槽18.1,升降嵌体132的上侧设置有第三槽18.1;圆环形弯曲模000由第一缺口环131、第二缺口环130和升降嵌体132拼接组合而成;槽截面为半圆的弯曲成型环槽18由第一槽18.2、第二槽18.1和第三槽18.1拼接组合而成;升降嵌体132的左右端面均为竖向滑动面114,升降装置能带动升降嵌体132下降至脱离缺口环组合体300上端的缺口170;第一缺口环131与第二缺口环130能做沿圆环形弯曲模000轴线方向做相互远离或相互靠近的运动。

19.还包括前后对称且固定安装的第一对伸缩器101和第二对伸缩器150;第一对伸缩器101的第一伸缩杆102末端固定连接第一缺口环131,第二对伸缩器150的第二伸缩杆151末端固定连接第二缺口环130;第一伸缩杆102和第二伸缩杆151的延伸方向均与圆环形弯曲模000的轴线方向平行,从而使第一对伸缩器101和第二对伸缩器150能分别通过第一伸缩杆102和第二伸缩杆151带动第一缺口环131与第二缺口环130能沿圆环形弯曲模000轴线方向做相互远离或相互靠近的运动。

20.还包括等待弯曲成型成金属环圈6.2的直线待弯曲杆6;本方案为材质为为铜、不锈钢或延展性的其他合金;还包括引导轮支座11,支座升降单元10能带动引导轮支座11上下升降;引导轮支座11上通过轴承转动设置有两相互滚动配合的引导轮5,两引导轮5左右并列设置,且两引导轮5的滚轮轴线均为水平;各引导轮5的滚轮外圈均设置有槽截面为半圆的引导环槽4;竖向的直线待弯曲杆6穿过两引导轮5的两引导环槽4之间;当第一约束滚轮12相切于圆环形弯曲模000的左端位置时,直线待弯曲杆6的向上位移能向上穿过第一约束滚轮12的约束环槽34与圆环形弯曲模000的弯曲成型环槽18之间;

还包括能上下升降的直线杆升降推座141,直线杆升降推座141的上端设置有圆形限位槽141,竖向的直线待弯曲杆6的下端能活动插入圆形限位槽141中。

21.引导环槽4的槽截面半径与直线待弯曲杆6的外半径一致,弯曲成型环槽18的槽截面半径与直线待弯曲杆6的外半径一致;约束环槽34的槽截面半径与直线待弯曲杆6的外半径一致。

22.还包括固定支架100,固定支架100上端为支座100.1,支座100.1上通过横梁支架118.1固定安装固定横梁118;圆环形弯曲模000远离支座100.1的一侧同轴心设置有固定圆环107,固定圆环107通过固定支架105固定连接固定横梁118;固定圆环107的外圈通过轴承同轴心转动设置有外齿圈104,外齿圈104外圈为传动齿体104.1;还包括与外齿圈104外圈的传动齿体104.1啮合的驱动齿轮;第一约束滚轮12和第二约束滚轮23通过轴承分别转动安装在两固定轴13上,两固定轴13分别通过两固定连接件112固定连接外齿圈104,从而使第一约束滚轮12和第二约束滚轮23均跟随外齿圈104沿圆环形弯曲模000轴线回转;第一对伸缩器101固定在支座100.1上,第二对伸缩器150通过固定件103固定在固定圆环107上。

23.直线待弯曲杆6弯曲后形成的金属环圈6.2贴合在圆环形弯曲模000的弯曲成型环槽18内,直线待弯曲杆6弯曲后形成的金属环圈6.2的连接处形成一圈等待焊接的环状缝隙62,环状缝隙62在弯曲成型环槽18内的金属环圈6.2上端位置;还包括焊接器回转电机201,还包括同步臂200,同步臂200将焊接器回转电机201的机壳与升降嵌体132固定一体化连接;支座100.1上还固定有升降器座160,升降器座160上固定安装有升降器300,升降器300的升降杆301上端固定连接同步臂200;从而使升降器300通过同步臂200带动焊接器回转电机201和升降嵌体132同步升降;焊接器回转电机201的电机轴109为水平且与圆环形弯曲模000轴线垂直;焊接器回转电机201的电机轴109能下降至与环状缝隙62同轴心;电机轴109的末端垂直固定连接有摇臂110,摇臂110的末端固定连接有与电机轴109平行的延长杆111,延长杆111的末端垂直固定安装有圆弧伸缩器36,圆弧伸缩器36的圆弧圆心在电机轴109的轴线上;圆弧伸缩器36的圆弧伸缩杆37末端固定连接有焊接器47;焊接器回转电机201的电机轴109下降至与环状缝隙62同轴心时,焊接器47的焊枪45末端刚好指向环状缝隙62。

[0024]“圆弧伸缩器36”只是用于实现圆弧运动的功能,“圆弧伸缩器36”可以由液压、气动、电磁力来驱动,因此在本方案中“圆弧伸缩器36”只是举例说明,不是唯一限定的结构;本方案的具体工作方法和详细的工作过程如下(各个步骤的参考图为附图5至附图14):包括如下步骤:步骤一,初始状态下第一约束滚轮12相切于圆环形弯曲模000的左端位置,第二约束滚轮23相切于圆环形弯曲模000的上端位置;与此同时让竖向的直线待弯曲杆6穿过两引导轮5的两引导环槽4之间,且让直线待弯曲杆6的下端活动插入直线杆升降推座141的圆形限位槽141中;步骤二,控制直线杆升降推座141上升,从而在直线杆升降推座141向上带动直线

待弯曲杆6同步上升,直线待弯曲杆6的上端穿过第一约束滚轮12的约束环槽34与圆环形弯曲模000左端的弯曲成型环槽18之间,这时控制直线待弯曲杆6进行上升的同时还控制引导轮支座11上升,从而使两引导轮5上升,直到左侧的一个引导轮5与圆环形弯曲模000相切为止,且直线待弯曲杆6高出第一约束滚轮12的一段刚好占直线待弯曲杆6总长度的四分之一时,停止直线待弯曲杆6继续上升;步骤三,控制外齿圈104缓慢顺时针回转,进而使第一约束滚轮12沿圆环形弯曲模000外轮廓顺时针方向运动90

°

,使第一约束滚轮12缓慢到达圆环形弯曲模000的顶端,第二约束滚轮23到达圆环形弯曲模000的右端;第一约束滚轮12沿圆环形弯曲模000外轮廓顺时针方向运动90

°

的过程中,直线待弯曲杆6高出第一约束滚轮12的一段在第一约束滚轮12、圆环形弯曲模000以及两引导轮5的共同约束下塑性形变成圆弧杆6.1,并紧密贴合在弯曲成型环槽18上,这时的圆弧杆6.1刚好为四分之一圆弧;步骤四,控制外齿圈104缓慢逆时针回转,使第一约束滚轮12沿圆环形弯曲模000外轮廓逆时针方向运动90

°

,使第一约束滚轮12缓慢回到圆环形弯曲模000的左端,第二约束滚轮23缓慢回到圆环形弯曲模000的右端;这时第二约束滚轮23刚好抱合在圆弧杆6.1的顺时针端,而第一约束滚轮12刚好抱合在圆弧杆6.1的逆时针端;步骤五,控制直线杆升降推座141下降,进而使直线杆升降推座141向下脱离还没弯曲的直线待弯曲杆6的下端;与此同时控制引导轮支座11下降,从而使两引导轮5下降,直到两引导轮5向下运动到脱离直线待弯曲杆6下端;从而使这时的直线待弯曲杆6同时失去两引导轮5和直线杆升降推座141的束缚;由于直线待弯曲杆6上端连接着已经被完全约束的圆弧杆6.1,因此直线待弯曲杆6为静止状态;步骤六,控制外齿圈104缓慢逆时针回转270

°

,使第一约束滚轮12和第二约束滚轮23均沿圆环形弯曲模000外轮廓逆时针方向运动270

°

;使第一约束滚轮12沿逆时针方向缓慢到达圆环形弯曲模000的顶端,第二约束滚轮23沿逆时针方向缓慢到达圆环形弯曲模000的右端;第一约束滚轮12和第二约束滚轮23沿圆环形弯曲模000外轮廓逆时针方向运动270

°

的过程中,直线待弯曲杆6在第一约束滚轮12、第二约束滚轮23以及圆环形弯曲模000的共同约束下塑性形变成金属环圈6.2,并紧密贴合在弯曲成型环槽18上;这时金属环圈6.2上的环状缝隙62刚好在金属环圈6.2的上端位置等待焊接;步骤七,控制外齿圈104回转,使第一约束滚轮12离开金属环圈6.2正上方;然后升降器300通过同步臂200带动焊接器回转电机201和升降嵌体132同步下降;升降嵌体132下降至脱离缺口环组合体300上端的缺口170,从而使环状缝隙62的外周被完全暴露在外部;与此同时焊接器回转电机201的下降使电机轴109最终下降至与环状缝隙62同轴心,这时焊接器47的焊枪45末端刚好指向环状缝隙62;控制焊枪45向环状缝隙62喷焊,与此同时控制焊接器回转电机201的电机轴109回转,使焊枪45沿环状缝隙62的环形路径喷焊;由于电机轴109回转过程中摇臂110和延长杆111会与金属环圈6.2以及缺口环组合体300发生运动干涉,因此电机轴109的回转范围无法达到360

°

,从而使焊枪45无法对环状缝隙62执行360

°

全方位喷焊;这时由于圆弧伸缩器36的存在,圆弧伸缩杆37的伸出和缩回能在电机轴109因为运动干涉的原因无法进行旋转的基础上继续带动焊枪45沿环状缝隙62的环形路径位移一段距离,进而实现了行程补偿作用,使焊枪45能完整的扫过环状缝隙62,实现全方位喷焊;

步骤八,环状缝隙62被焊接后需要将已经形成的金属环圈6.2取下,控制外齿圈104回转,使第一约束滚轮12和第二约束滚轮23对称于已经焊接过后的环状缝隙62两侧;然后控制升降器300通过同步臂200带动焊接器回转电机201和升降嵌体132同步上升,直至升降嵌体132上升至重新嵌入缺口环组合体300上端的缺口170中;然后第一对伸缩器101和第二对伸缩器150能分别通过第一伸缩杆102和第二伸缩杆151带动第一缺口环131与第二缺口环130能沿圆环形弯曲模000轴线方向相互远离;这时金属环圈6.2的下部分已经脱离了第一缺口环131与第二缺口环130;步骤九,升降器300通过同步臂200带动焊接器回转电机201和升降嵌体132下降,这时金属环圈6.2会在重力作用下跟随升降嵌体132下降,从而使金属环圈6.2向下脱离第一约束滚轮12和第二约束滚轮23,最后人工取下已经完成焊接的金属环圈6.2。

[0025]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。