1.本发明属矿物资源节能综合利用直接还原技术领域,涉及气基直接还原焙烧窑及矿物优选方法;具体涉及一种气基直接还原磁选优化低品位红土镍矿的装置及方法。

背景技术:

2.镍具有抗腐蚀性能强、耐热性好等特点在不锈钢、特殊合金钢等多种领域得到广泛应用;目前,世界上60%的镍金属是从硫化镍矿中提取,其生产工艺成熟,但硫化镍矿资源在日益减少,随着不锈钢产业的迅猛发展,镍的需求量也日益增大,占地球镍资源储量 70% 的红土氧化镍矿开发利用具有十分重要的现实意义。

3.处理氧化镍矿的传统工艺是火法冶炼镍铁合金,该工艺主要处理镍品位较高的变质橄榄岩,根据还原工艺的不同分为回转窑预还原和竖炉还原—矿热电炉—精炼法,但是回转窑预还原和竖炉还原由于烟气对还原气体稀释,二者均未构成红土镍矿所需直接充分还原氛围,二者均提高温度还原,造成热工难控、高温粘结结块、能耗居高不下、生产效率低下、生产不稳定等问题;镍回收率以及镍合金品位不高;致使气基竖炉工艺工业化生产应用屡屡受挫。

技术实现要素:

4.本发明克服了现有技术的不足,提出一种气基直接还原磁选优化低品位红土镍矿的装置及方法。

5.为了达到上述目的,本发明是通过如下技术方案实现的。

6.一种气基直接还原磁选优化低品位红土镍矿的装置,包括窑体,所述窑体内由上至下设置有迂回的蛇形烟道,所述蛇形烟道从上到下分为三层,依次为:焙烧预热段、焙烧加热段、焙烧还原段;所述焙烧预热段连接有烟气收集引风装置,所述焙烧预热段上方设置有预热料池,预热料池通过预热料管与焙烧预热段相连通,焙烧预热段的底部连通有垂直的落料通道,所述落料通道穿过焙烧加热段和焙烧还原段并与焙烧加热段和焙烧还原段相隔离;所述焙烧还原段连接有燃烧室的火咀;焙烧还原段内的焙烧加热温度为960

‑

1030℃;所述落料通道的底端连通有用于冷却物料的风冷管,所述风冷管内设有还原气预热还原装置;还原气预热还原装置连通有还原气管路;还原气压力为600

‑

1200pa;所述风冷管底部连接有物料输出装置,所述物料输出装置依次连接有对辊循环研磨系统、雷蒙循环研磨系统和磁选优化系统。

7.进一步的,所述还原气预热还原装置的还原气出口设置在风冷管内的上端并朝向落料通道;风冷管的中部以上包裹有保温结构。

8.进一步的,风冷管外部设置有进风预热器,冷却热风收集器出口与进风预热器入口相连接,所述进风预热器与燃烧室的火咀相连接。

9.进一步的,物料经过风冷管后温度冷却至45

‑

55℃。

10.进一步的,还包括原料处理系统,所述原料处理系统包括依次相连接的镍矿筛分

制粒机和烟气净化干燥机和镍矿筛选输出装置,所述镍矿筛选输出装置与所述预热料池相连接;所述烟气收集引风装置与烟气净化干燥机相连接。

11.进一步的,所述对辊循环研磨系统包括依次连接的对辊磨机、筛分抽离装置、提升机;所述雷蒙循环研磨系统包括依次连接的雷蒙磨机、粗细分离装置、离心抽离装置;所述磁选系统包括依次连接的中磁选机、强磁精选装置、中磁精选装置。

12.更进一步,还包括相连接的除灰除尘装置和静电除尘装置,所述筛分抽离装置和中磁选机分别与除灰除尘装置相连接。

13.进一步的,所述窑体为空心壳体,窑体顶壁中部向窑体内侧凹陷地设有预热料池,预热料池上方设有布料机,风冷管末端下方设有导料叶轮,导料叶轮下方设有导料平台,所述导料平台下方设有料仓,料仓下方设有输出提升装置。

14.进一步,烟道下方与窑体底面之间设有支撑梁,所述窑体底面下方设有垫环,所述垫环与地面之间设有支撑柱。

15.进一步,所述预热布料池下底面材质为钢板。

16.进一步,所述预热料管为方钢管。

17.进一步,所述蛇形烟道下端连接加热室及火咀,加热室侧壁设有观火孔,在观火孔上方的加热室侧壁上设有温度监测装置。

18.进一步,所述焙烧加热段与焙烧预热段之间设有隔板,所述隔板末端焙烧加热段与焙烧预热段内对称设有凸缘。

19.进一步,所述焙烧还原段与焙烧加热段之间设有隔板,所述隔板末端向焙烧还原段内设有凸缘。

20.进一步,所述焙烧还原段侧壁设有还原段还原后气体溢流口。

21.进一步,所述还原后气体溢流口与焙烧还原段连通。

22.进一步,贯穿所述焙烧还原段侧壁与窑体侧壁设置有温度监测装置。

23.进一步,所述窑体侧壁与预热布料池之间以及窑体侧壁与焙烧系统之间设置有连通的保温密封缝隙。

24.一种气基直接还原磁选优化低品位红土镍矿的方法,包括以下步骤:a)原料处理:将低品位红土镍矿经过筛分制粒干燥筛选,得到粒径3

‑

40mm红土镍矿颗粒物料,水分重量百分比<10%。

25.b)气基直接还原焙烧:焙烧还原段烟气温度达900

‑

950℃时,将红土镍矿颗粒物料沿预热料池、预热料管和落料通道开始下料,下料速度为v1;同时向落料通道通入还原气,焙烧还原段烟气温度达980℃时,下料速度为v2;v2为v1的5

‑

6倍;低品位红土镍矿颗粒物料在预热料池中平铺堆积厚度为200~300mm;焙烧还原段烟气温度上升速度≤2℃/分钟。

26.c)经过气基直接还原焙烧的红土镍矿颗粒物料进入风冷管。

27.d)经过冷却的物料进入对辊循环研磨系统得到>200目的分离物料,之后经过雷蒙循环研磨系统得到>300目分离物料;再经过磁选系统得到镍合金产品,所述镍合金产品中的含镍的质量百分比为ni>8%。

28.优选的,红土镍矿颗粒物料通过导料叶轮控制下料,所述导料叶轮转速4

‑

6转/小时。

29.本发明相对于现有技术所产生的有益效果为:

1)对于原料处理:原料进行加热干燥利用了气基直接还原焙烧窑烟气余热,焙烧窑排烟温度160~200℃、焙烧料冷却热风作为备用热源,加热干燥原料便于生产进行,为气基直接还原焙烧提供以下有利条件。

30.①

热烟气引入干燥装置,烟气流经原料颗粒空隙,烟气中的微尘及有害物被原料颗粒粘结吸附,微尘及有害物在筛选过程中顺便抽灰除去,原料颗粒成为烟气净化填料,烟气得到净化、环境友好、净化后烟气温度<60℃、环保投资减少,原料得到干燥,烟气余热利用效率明显提高,再经筛选得到颗粒物料。

31.②

镍矿筛选顺便将红土镍矿中部分杂质(6%~10%)直接抽灰除去,焙烧加热能耗减少>6%,生产过程环境友好。

32.③

镍矿颗粒空隙还原接触面积增大、还原气容留空间充足、反应时间充分;

④

颗粒空隙便于焙烧料吸收烟气热能水分迅速蒸发并随烟气及时排出,焙烧加热天然气消耗明显减少。

33.⑤

颗粒空隙有利于还原反应、还原后气体自然上行及时逸出,还原气体浓度及时增高。

34.⑥

颗粒空隙有利于还原后气体和过剩还原气在还原段溢入蛇形烟道,便于过剩还原气体与过剩空气在蛇形烟道及时充分燃烧、循环热能利用效率提高;也有利于落料通道内自然形成气基充分对流还原反应。

35.2)对于气基直接还原焙烧工艺:所述的气基直接还原焙烧,焙烧加热烟气与落料还原各行其道,避免了烟气对还原气体稀释造成还原气浓度不足,焙烧加热燃烧过氧充分,落料还原气体浓度充足过剩。落料颗粒空隙:还原气接触面增大、容留空间充足、反应时间充余,还原时间变频可调。

36.预热装置对还原气预热处理,预热送风温度>320℃,焙烧过程热能损失明显减少、焙烧料冷却效率提高、热能循环利用效率明显提高。气基直接还原焙烧,还原温度控制在930

±

30℃低温还原,气基直接还原焙烧窑排烟温度160℃~200℃,利用烟气余热对原料加热干燥,加热干燥后排出烟气温度<60℃,排烟热能损失明显减少。气基直接还原焙烧窑保温效果良好,窑外体温度接近常温,散热损失极大减少。气基直接还原焙烧窑,加热烟气沿着蛇形烟道逐层自然加热上行,因而烟气引风动力消耗极小。焙烧料重力直下,因而控制落料动力消耗极小。

37.在焙烧还原过程中,气基还原气体从冷却管中上部进入风冷管内,还原气随着焙烧颗粒空隙预热还原自然缓慢上行,在落料通道内自然形成气基对流还原反应;还原后气体和过剩还原气从溢流口溢入蛇形烟道。过剩还原气溢入蛇形烟道:过剩还原气与蛇形烟道内过剩空气及时充分燃烧,省去烟气处理设备投资和费用,烟气热能循环利用节能效率明显提高,焙烧加热能耗明显减少、烟气排放减少环境友好。

38.利用焙烧料冷却热能预热送风,送风自身吸热能耗减少,焙烧料冷却热能循环利用,加热天然气消耗明显减少。蛇形烟道两侧壁加热均匀储热蓄能,蛇形烟道烟气容留空间大,瞬时加热温度过高,可及时充分缓解。

39.焙烧加热烟气沿所设置的还原段蛇形烟道、加热段蛇形烟道、预热段蛇形烟道,从下逐层蛇形自然加热缓慢上行,热交换效率明显提高。焙烧料落入预热段落料通道,焙烧料与加热烟气直接接触,焙烧料充分吸收烟气热能,水分迅速蒸发并随烟气及时排出。

40.焙烧料落入还原段落料通道,还原后气体和过剩还原气从还原段溢流口溢入蛇形烟道,过剩还原气与蛇形烟道内过剩空气及时充分燃烧,环保投资减少,污染排放减少环境友好,过剩空气利用预热热风及时可调,热能及时循环利用效率明显提高。

41.焙烧料落入焙烧保温连接段落料通道,还原温度保持良好、还原气体浓度充足、还原时间充分,焙烧对流还原氛围更加充分可靠。焙烧料落入风冷管,焙烧料在导料叶轮转速4~6转/小时控制下冷却缓慢下行,导料叶轮旋转动力电耗极小;焙烧料在风冷管内自然风冷至50℃左右,避免了焙烧料再次氧化,磁选优化不用水,省去了水资源消耗,地域适应性强。

42.气基直接还原焙烧,烟道内焙烧还原段与焙烧加热段之间设置有隔板,所述隔板末端向焙烧还原段内设置有凸缘;焙烧加热段与焙烧预热段之间设置有隔板,所述隔板末端焙烧加热段与焙烧预热段内对称设置有凸缘,有效保证了各段的温度。

43.气基直接还原焙烧,还原焙烧过程所需的温度、还原气浓度、还原时间分别控制,不仅各项控制参数间互相影响相对较弱,而且能够高度自然协调控制,镍矿在所需充分对流还原氛围中进行,热工控制精准易控。本气基直接还原焙烧过程内外预热加热、热能循环利用,焙烧加热天然气消耗明显减少,解决了现有技术还原效率低、还原加热时间长、加热温度高、保温效果差的问题;由于还原温度控制在930

±

30℃低温还原,因而焙烧料极易磨细,为进一步磁选优化提供了便利。

44.3)对辊循环研磨系统:由于还原物料中的镍主要以金属铁镍共晶形式存在,粒度一般在 10μm 以下,红土镍矿930

±

30℃低温还原,还原物料极易磨细、杂质极易分离,将所述得到的还原物料依次经对辊磨机、筛分抽离装置、提升机、循环研磨磨细至>200目,在此将大部分杂质灰尘及时抽灰除去,得到>200目还原物料。

45.4)雷蒙循环研磨系统:将所述的>200目还原物料依次经雷蒙磨机、粗细分离装置、离心抽离装置循环研磨抽灰除尘,得到>300目还原物料,每吨还原物料磨细至300目电耗<50度/吨矿。

46.5)磁选优化系统:将所述的>300目分离物料依次经中磁选机、强磁精选装置、中磁精选装置,将还原铁精粉优化提取,并将非磁性重金属分离回收,剩余镍合金镍品位明显提高,得到优化镍合金产品;解决了红土镍矿因品位低、能耗高、回收难问题,为电解镍企业提供质高价优原料。

47.6)除灰除尘分离系统:由于红土镍矿中杂质与铁镍共晶、还原铁等金属物料相比相对质软、比重相对较小,其次,红土镍矿经气基直接还原焙烧后,还原物料磨细极易,利用除灰除尘将杂质灰尘直接抽灰除去,除灰除尘系统负压为磁选优化过程提供了负压便利,静电除尘进一步提高了除尘效率。

48.7)烟气余热利用系统:所述烟气余热利用系统即为烟气引风收集装置,烟气引风收集装置将烟气引入烟气净化干燥装置,烟气净化环保投资减少、原料干燥、余热利用、排放减少环境友好。

49.本发明装置适合处理任何类型的氧化镍矿,尤其适合难选矿、复合矿的优化,一般要求低品位红土镍矿含铁fe>38%,铁品位越高效益越好,各类型氧化镍矿可混合焙烧,磁选优化不影响镍的回收率,镍的回收率>95%、去除有害杂质效果显著,除硫效率>60%、除磷效率>65%。

50.与现有国内外其它工艺相比,本发明工艺流程简短、灵活实用节能高效、不粘结不结块、镍回收率高处理量大、产品质量稳定、相对投资小见效快,可边生产边发展,最后形成集约化大规模生产,可实现滚动爆发式增长发展等优点;因而,本发明工艺是一种优质低耗、节能高效的清洁节能直接还原新工艺,市场发展前景广阔,易于推广,由于综合能耗不足其他工艺的二分之一,节能发展潜力巨大,节能减排从源头做起更具优势。

附图说明

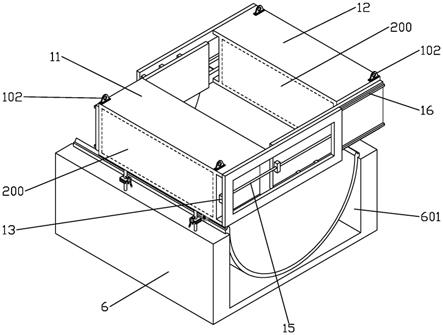

51.图1为本发明的气基直接还原焙烧窑的结构主剖视示意图。

52.图2为图1中a

‑

a面剖视示意图。

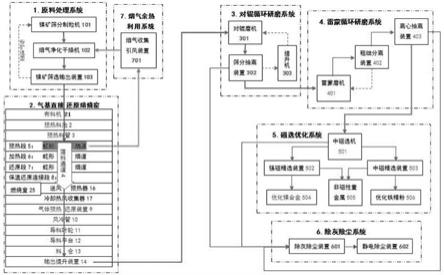

53.图3是本发明气基直接还原磁选优化低品位红土镍矿的装置连接示意图。

54.图中:1为窑体、2为预热料池、3为预热料管、4为落料通道、5为焙烧预热段、6为焙烧加热段、7为焙烧还原段、8为保温还原连接段、9为还原气预热还原装置、10风冷管、11为导料叶轮、12为导料平台、13为料仓、14为输出提升装置、15为保温密封缝隙、16为送风预热器、17为冷却热风收集器、18为支撑梁、19为垫环、20为支撑柱、21为布料机、22为蛇形烟道、23为温度监测装置、24为观火孔、25为燃烧室、26为还原后气体溢流口。

具体实施方式

55.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。下面结合实施例和附图详细说明本发明的技术方案,但保护范围不被此限制。

56.如图3所示,一种气基直接还原磁选优化低品位红土镍矿的装置,主要包括7个部分:原料处理系统、气基直接还原焙烧窑、对辊循环研磨系统、雷蒙循环研磨系统、磁选优化系统、除灰除尘系统、烟气余热利用系统。

57.原料处理系统包括依次连接的镍矿筛分制粒机101、烟气净化干燥装置102、镍矿筛选输出装置103。

58.气基直接还原焙烧窑:如图1

‑

2所示,其中:窑体1为空心壳体,窑体1内由上至下用砖砌有迂回的蛇形烟道22,蛇形烟道宽24厘米两侧壁加热均匀,蛇形烟道从上到下分为三层,依次为:焙烧预热段5、焙烧加热段6、焙烧还原段7,窑体1顶壁中部向窑体1内侧凹陷地设有预热料池2,预热料池2上方设有布料机21,经过原料处理系统的物料经过布料机21送至预热料池2;预热料池2底面均匀设有若干预热料管3,预热料池2通过预热料管3与焙烧预热段5相连通,焙烧预热段5的底部连通有垂直的落料通道4,落料通道4穿过焙烧加热段6、焙烧还原段7并与焙烧加热段6和焙烧还原段7相隔离;落料通道4底端连通有用于冷却物料的风冷管10,风冷管10中上部设有还原气预热还原装置9并连通有还原气管道;还原气预热还原装置9的还原气出口设置在风冷管10内的上端并朝向落料通道4,还原气预热还原装置9为落料通道4内提供还原气。

59.送风预热器16设置在风冷管10外壁且热风出口与燃烧室25相连接,为燃烧室25提供预热的空气,风冷管10外壁还设置有冷却热风收集器17。冷却热风收集器17与送风预热器16相连接,在位于焙烧还原段7处的落料通道4上部侧壁均匀设有还原后气体溢流口26。

焙烧还原段7连接有燃烧室25的火咀。焙烧还原段7侧壁设置有观火孔24,在观火孔24上方设置有温度监测装置23。

60.其中,所述焙烧还原段7与焙烧加热段6之间设置有隔板,隔板末端向焙烧还原段7内设置有凸缘。焙烧加热段6与焙烧预热段5之间设置有隔板,所述隔板末端焙烧加热段6与焙烧预热段5内对称设置有凸缘。所述窑体1侧壁与预热料池2之间以及窑体1侧壁与焙烧系统之间设置有连通的保温密封缝隙15。在焙烧还原段7下方支撑有保温还原连接段8,保温还原连接段8下方与窑体1底面之间设有支撑梁18,所述窑体1底面下方设置有垫环 19,所述垫环 19与地面之间设有支撑柱20。

61.风冷管10末端下方设有导料叶轮11,导料叶轮11下方设有导料平台12,所述导料平台12下方设有料仓13,料仓13下方设有输出提升装置14。

62.从窑体1送出的物料被输出提升装置14送至对辊循环研磨系统:对辊循环研磨系统包括依次连接的对辊磨机301、筛分抽离装置302、提升机303。之后进入雷蒙循环研磨系统:它包括依次连接的雷蒙磨机401、粗细分离装置402、离心抽离装置403。之后再进入磁选优化系统:磁选优化系统包括依次连接的中磁选机501、强磁精选装置502、中磁精选装置503,最终分离出优化镍合金504、非磁性重金属505、优化铁精粉506。

63.除灰除尘系统包括除灰除尘装置601和静电除尘装置602。烟气余热利用系统为烟气引风收集装置701。

64.气基直接还原焙烧窑烟气余热通过热源管路与所述的烟气引风收集装置701相连接;镍矿筛选输出装置103输出口与气基直接还原焙烧窑的布料机21的入料口相连接;气基直接还原焙烧窑的输出提升装置14出口与对辊磨机301入料口相连接;筛分抽离装置302出料口与雷蒙磨机401入料口相连接;离心抽离装置403与所述的中磁选机501相连接。

65.除灰除尘系统分别与对辊循环研磨系统、雷蒙循环研磨系统和磁选优化系统相连接。烟气引风收集装置701与烟气净化干燥装置102相连接。

66.一种气基直接还原磁选优化低品位红土镍矿的方法为:1)原料处理系统:包括依次连接的镍矿筛分制粒机101、烟气净化干燥装置102、镍矿筛选输出装置103。

67.镍矿筛分制粒机101:将红土镍矿经过筛分制粒准备干燥。

68.烟气净化干燥装置102:利用气基直接还原焙烧窑烟气余热,烟温160~200℃、焙烧料冷却热风作为备用热源;将加热烟气引入烟气净化干燥装置102对原料进行加热干燥,烟气流经原料颗粒空隙,烟气中的微尘及有害物被镍矿颗粒粘结吸附,烟气得到净化、环保投资减少;镍矿颗粒成为烟气净化填料得到干燥、微尘及有害物在筛选过程中顺便抽灰除去;烟气净化后排烟温度<60℃、烟气余热损耗减少、烟气余热利用效率明显提高;加热干燥使原辅材料颗粒水分重量百分比<10%。

69.镍矿筛选输出装置103:将干燥镍矿破碎筛选得到得到粒径3~40毫米镍矿颗粒,顺便将粒径<3毫米粉矿中杂质灰尘抽灰除去,焙烧加热能耗减少,干燥粉矿返回再制粒便于制粒生产进行,生产过程环境友好,将得到粒径3~40毫米镍矿颗粒,经镍矿筛选输出装置103输入焙烧窑布料机21的入料口。

70.2)气基直接还原焙烧:将3~40mm镍矿颗粒物料经布料机21装满焙烧窑落料通道4,镍矿颗粒物料在预热

料池2中平铺堆积厚度为200~300mm;启动燃烧室25的火咀加热升温速度≤2℃/分钟,蛇形烟道内各段温度通过温度监测装置23监测,待还原段烟道烟气温度达900℃时,缓慢开启导料叶轮11以1转/小时开始下料,同时缓慢开启还原气预热装置的调节总阀门开始供气,还原气体气压随升温升速调至焙烧料所需充分还原范围,气压调节范围:还原气体气压高于标注气压 600

‑

1200pa;还原气经还原气预热还原装置9进入落料通道4,随焙烧料还原温度升温升速,还原段蛇形烟道温度升至980℃时,下料转速调整至5转/小时左右。

71.焙烧料落入预热段:焙烧预热段5加热烟气与还原落料处于同一空间,便于焙烧料充分吸收烟气热能,水分迅速蒸发并随烟气排出,排烟温度160~200℃。

72.焙烧料落入加热段:加热段落料通道4与焙烧加热段6已相隔,焙烧料随导料转速缓慢下行加热。

73.焙烧料落入还原段:还原段落料通道4与焙烧还原段7已相隔,避免了烟气对还原气的稀释,还原气随焙烧料颗粒空隙对流还原加热上行,还原后气体和过剩还原气从溢流口溢入蛇形烟道,过剩还原气与蛇形烟道内过剩空气及时充分燃烧,省去过剩还原气处理设备和费用环境友好,过剩还原气节能循环利用效率明显提高,还原气浓度根据充分还原要求气压及时可调。还原段蛇形烟道宽24厘米两侧壁加热均匀储热蓄能,瞬时温度过高可及时缓解;加热烟气随蛇形烟道逐层缓慢自然上行加热;加热燃烧过氧充分,加热温度利用预热送风可调,还原温度掌控在930℃

±

30℃,焙烧料随导料叶轮转速自然下落变速可调,对流还原时间充分。焙烧料落入保温还原连接段:还原温度保持良好、还原气体充足,焙烧料以5转/小时经过(还原段 保温段)>6小时,焙烧料所需还原时间<3小时,还原时间充余,焙烧对流还原氛围充分。

74.还原气从风冷管10中上部进入落料管道4内,还原气随颗粒空隙缓慢预热还原上行,落料通道内自然形成气基对流还原反应。

75.焙烧料落入风冷管10,自然风冷避免再氧化风险,焙烧料冷却热能利用使热风温度进一步提高,预热送风温度一般在320~380℃,因而,热风自身吸热能耗显著减少,试验表明加热天然气消耗相对减少>18%,焙烧料冷却至50℃左右,冷却效率提高,焙烧还原过程中热能循环利用效率显著提高。

76.焙烧料风冷后在导料叶轮11控制下,穿过导料平台12落入焙烧料仓13中。焙烧料经输出提升装置14输入对辊循环研磨系统。本气基直接还原焙烧不仅形成了充分高效的对流还原反应,而且低温还原焙烧料极易磨细、杂质分离极易,为进一步磁选优化提供了便利。

77.3)对辊循环研磨系统:对辊磨机301对辊磨机循环研磨将还原物料磨细至200目以上。筛分抽离装置302:循环筛分抽离将200目以上还原物料及时分离。提升机303:提升机303循环提升便于循环研磨抽灰生产进行。

78.4)雷蒙循环研磨系统:雷蒙磨机401:将200目以上还原物料经雷蒙磨机循环研磨磨细至300目以上。粗细分离机402:将<300目还原物料分离返回循环研磨。离心抽离机403:将>300目还原物料及时抽离。

79.5)磁选优化系统:中磁选机501:将所述得到的>300目分离物料,经中磁选机磁选将还原铁粉优化提取,得到剩余镍合金物料镍品位显著提高。强磁精选装置502:将所述得

到的剩余镍合金物料经强磁精选,将非磁性重金属分离,得到优化镍合金产品。中磁精选装置503:将所述优化提取的还原铁粉再经中磁精选,得到优化铁精粉506。

80.优化镍合金产品经检验合格后装袋入库。非磁性重金属经检验合格后装袋入库。优化还原铁精粉产品经检验合格后装袋或压块入库。

81.6)除灰除尘系统:负压除灰除尘装置601:除灰除尘系统不仅除灰除尘而且为磁选优化过程提供系统负压。静电除尘装置602:静电除尘进一步提高除尘效率。

82.7)烟气引风收集装置701将所述的气基直接还原焙烧产生的烟气收集,引入烟气净化干燥装置对原料进行加热干燥。

83.实施例1某低品位红土镍矿ni0.85%、fe49.17%。按以下步骤进行:

①ꢀ

原料处理:将ni0.85%、fe49.17% 红土镍矿原料筛分制粒干燥筛选,得到粒径3~40毫米颗粒镍矿,使水分重量百分比<10%;

②ꢀ

气基直接还原焙烧:将3~40毫米颗粒镍矿物料在气基直接还原焙烧试验窑中焙烧,气基还原气体气压控制在高于标注气压 600 ~ 1200pa、还原段还原温度控制在930℃左右,导料叶轮转速5转/小时下料,得到焙烧还原物料。

84.③ꢀ

对辊研磨:将所述得到的还原物料依次经对辊磨机、筛分抽离装置、提升机、循环研磨磨细至>200目,并将大部分杂质灰尘及时抽灰除去,得到>200目还原物料。

85.④ꢀ

雷蒙研磨:将所述的>200目还原物料依次经雷蒙磨机、粗细分离装置、离心抽离装置循环研磨抽灰除尘,得到>300目还原物料。

86.⑤ꢀ

磁选优化:将所述的>200目分离物料依次经中磁选机、强磁精选装置、中磁精选装置精选,将还原铁粉优化提取,并将非磁性重金属分离,最终得到优化产物:优化镍合金ni8.23%、优化还原铁精粉fe80.13%、含磷p0.015%、含硫0.018%;

⑥ꢀ

吨矿能耗:焙烧加热标煤耗77.47千克/吨矿、磁选优化电耗67度/吨矿。

87.实施例2某低品位红土镍矿ni0.86%、fe50.23%。按以下步骤进行:

①ꢀ

原料处理:将ni0.86%、fe50.23%红土镍矿原料筛分制粒干燥筛选,得到粒径3~40毫米颗粒镍矿,使水分重量百分比<10%;

②ꢀ

气基直接还原焙烧:将3~40毫米颗粒镍矿物料在气基直接还原焙烧试验窑中焙烧,气基还原气体气压控制在高于标注气压 600 ~ 1200pa、还原段还原温度控制在930℃左右,导料叶轮转速5转/小时下料,得到焙烧还原物料。

88.③ꢀ

对辊研磨:将所述得到的还原物料依次经对辊磨机、筛分抽离装置、提升机、循环研磨磨细至>200目,并将大部分杂质灰尘及时抽灰除去,得到>200目还原物料。

89.④ꢀ

雷蒙研磨:将所述的>200目还原物料依次经雷蒙磨机、粗细分离装置、离心抽离装置循环研磨抽灰除尘,得到>300目还原物料。

90.⑤ꢀ

磁选优化:将所述的>200目分离物料依次经中磁选机、强磁精选装置、中磁精选装置精选,将还原铁粉优化提取,并将非磁性重金属分离,最终得到优化产物:优化镍合金ni8.25%、优化铁精粉fe81.62%、含磷p0.014%、含硫0.016%。

91.⑥ꢀ

吨矿能耗:焙烧加热标煤耗79.16千克/吨矿、磁选优化电耗65度/吨矿。

92.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定

本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。