1.本发明属于资源综合利用技术领域,尤其涉及一种利用铜尾矿砂制备高强烧结透水砖的方法。

背景技术:

2.近年来,我国矿产资源开发不断增长,工业发展取得了前所未有的进步,然而随之而来的是大量工业固体废弃物的产生,如:铜尾矿。铜尾矿是指铜矿石在选矿过程中产生的,在当前的技术经济条件下不宜进一步分选的固体废物。主要分布在江西、云南、湖北、安徽、甘肃等省,据《2019年中国固废处理行业分析报告》的数据显示,我国铜尾矿排放量已经达到2.24亿t/a。矿产资源的开发产生大量尾矿,尾矿的堆存不仅占用了宝贵的土地资源,而每年我国尾矿库的维护费用高达7.5亿元,同时尾矿库的基础建设投资以及管理费用要4~8元/t,并且对环境造成了巨大威胁。

3.透水砖是具有一定渗透效果的路面铺装材料,广泛应用于人行道、露天广场。透水砖内部的连通孔洞,可以使暴雨时堆积在地面雨水快速地渗透到地下,将城市中集聚的雨水补充到地下水中,防止地下水的枯竭,一方面缓解了城市排水与防洪的压力,另一方面有效的将雨水资源储存并使其得到利用。透水砖内部不仅有连通孔洞,还有半闭合的孔洞,这些半闭合的孔洞使得透水砖具有良好的保水性能。每当下雨时,铺设的大面积透水砖相当于一个巨大的蓄水池,会将一部分雨水储存在地表面上,相比于城市建筑来说,水的比热容很大,当透水砖内存储的水分开始升温蒸发时,会吸收大量的热能,从而有效地减缓城市的温度升高,使“热岛效应”得到改善。除此之外,透水砖的多孔体质,使其具有降噪、吸尘等作用。因此,透水砖的开发与利用对现代城市化发展具有重要意义。

4.如何将铜尾矿砂进行有效利用,使其成为透水砖的主要成分,变废为宝,大大减轻环境污染,同时,还能实现重大的经济效益和社会效益,这一技术难题急待人们去解决。

技术实现要素:

5.本发明提出一种利用铜尾矿砂制备高强烧结透水砖的方法,该发明既可以有效的利用铜尾矿砂,实现节能环保的目的,同时也能变废为宝,使固体废弃物产生较高的经济价值,即实现固体废弃物的绿色可持续发展,同时也降低了透水砖的制备成本。

6.本发明一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

7.s1、湖泊底泥预处理:将湖泊底泥静置脱水,使其含水量为30~50%,再晾干,过筛,筛下产物经烘烤后再球磨均化处理,得到预处理后的湖泊底泥;

8.s2、煤泥预处理:将煤泥静置脱水,压滤后,经烘干、球磨均化,得到预处理后的煤泥;

9.s3、透水砖骨料的制备:将铜尾矿砂烘干、筛分,取0.15~4.75mm粒径的筛分物作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨20~40min,研磨速率为48r/min,得到铜尾矿粉;

10.s4、粘结剂的制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按1~2:1~2:1~2的质量比混合搅拌均匀后,烘干至含水率小于0.1%,得到粘结剂;

11.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;

12.s6、压制成型:将陈腐后的物料置于模具中,压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

13.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。

14.可选地,所述步骤s1中湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为35~45%;所述烘烤温度为105℃烘干2h;所述球磨为在球磨机中研磨5~15min,球磨速率为25.4r/min。

15.可选地,所述步骤s2中煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨5~15min,球磨速率为48r/min,得到预处理后的煤泥。

16.可选地,所述步骤s1中湖泊底泥的主要成分和含量为:sio252.30%,al2o

3 14.41%,fe2o36.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

17.可选地,所述步骤s3中透水砖骨料的筛分粒径及其质量比分别为:1.18~4.75mm为10%~30%、0.60~1.18mm为40%~60%、0.15~0.60mm为20%~40%。

18.可选地,所述步骤s4中,骨料与粘结剂按质量比为:骨料75~85%,粘结剂25~15%;水的掺量占干物料总量的3~7%;搅拌时间为2~5min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

19.可选地,所述步骤s6中,压制成型的压力为15~35mpa。

20.可选地,所述步骤s7中,烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以0.5~1℃/min升至950~1000℃,保温30~150min,再随炉降温。

21.可选地,所述步骤s2中煤泥的主要成分和含量为:sio

2 30~60%,al2o

3 10~35%,fe2o

3 2~15%,feo 0.1~5%,mgo 0.1~5%,cao 1~15%,k2o 0.01~2%,so30.1~5%,烧失量10~25%,热值为1500~3000千卡/千克。

22.可选地,所述步骤s3中铜尾矿砂主要化学成分及含量为:sio230%~50%,al2o

3 15%~25%,mgo 5%~15%,cao 15%~30%,fe2o

3 1%~10%,na2o 0.01%~2%,k2o 0.01%~2%,p2o

5 0.01%~2%,烧失量0.01%~5%,其他0.01%~2%。

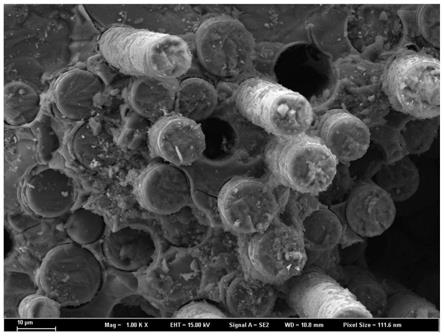

23.本发明采用铜尾矿砂、湖泊底泥和煤泥制备高强烧结透水砖,铜尾矿砂化学组成以sio2、cao、al2o3、mgo为主,主要矿物为方解石、白云石、石英等,这就使得尾矿颗粒本身具有一定强度,用作透水砖骨料可靠性极高。另外,高含量的mgo、cao是天然的助熔剂,有利于尾矿颗粒与粘结剂融合形成致密结构,进而提高透水砖的抗压强度。由于铜尾矿粉、湖泊底泥和煤泥中含有大量微纳米颗粒,这些微纳米颗粒配制而成的粘结剂具有高强度的粘结性。在砖坯的制备过程中,粘结剂包裹在尾矿骨料外部,高温时产生的熔融液相在骨料颗粒表面润湿铺展,加之堆积的颗粒点接触处被液相黏结成颈状,形成具有透水性能的孔隙结构,同时,熔融液相使得骨料间的连接更加紧密,为结构的强度提供保障。

24.湖泊底泥和煤泥除了提供良好的粘结性能外,还可以降低透水砖的烧结温度。湖泊底泥的热值为500~1200千卡/千克;煤泥的热值为1500~3000千卡/千克,本发明中,利用湖泊底泥和煤泥的热值,可有效降低透水砖的烧结温度100~150℃,大大降低透水砖的制备能耗。

25.在透水砖的烧结过程中,可以对湖泊底泥中的重金属进行固化,有效降低原湖泊底泥的重金属污染。

26.利用铜尾矿砂、湖泊底泥和煤泥制备的高强烧结透水砖,不仅实现了工业固废的资源化利用,贯彻国家绿色发展理念,同时降低了透水砖的制备成本,为铜尾矿砂的合理利用提供了一条新思路。

27.与现有技术相比,本发明具有以下技术效果:

28.1)本发明采用铜尾矿砂、湖泊底泥和煤泥制备高强烧结透水砖,实现了对铜尾矿砂、湖泊底泥和煤泥的高效利用。由于制备方法易行、工艺流程简单,可以实现废弃物的规模化利用,最终达到环保、节能、资源化利用的目的。

29.2)本发明制备的高强烧结透水砖,抗压强度、透水系数为、保水性均远超《jct945

‑

2005

‑

透水砖》、《gb/t 25993

‑

2010透水路面砖和透水路面板》所要求的最高指标,具有高强度、高透水性的特点。

30.3)本发明将湖泊底泥中的重金属进行固化,有效降低原湖泊底泥的重金属污染。

31.4)本发明利用铜尾矿砂制备高强烧结透水砖的方法,简单、可行,能耗低,具有极大的经济效益和社会效益。

附图说明

32.图1是本发明利用铜尾矿砂制备高强烧结透水砖的方法的工艺流程图。

具体实施方式

33.以下将配合实施例来详细说明本发明的实施方式,藉此对本发明如何应用技术手段来解决技术问题,达成技术功效的实现并据以实施。

34.实施例1

35.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

36.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为30%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨20min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为

‑

0.074mm;

37.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨5min,球磨速率为48r/min,得到预处理后的煤泥。

38.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 10%、0.60~1.18mm 60%、0.15~0.60mm30%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨20min,研磨速率为48r/min,得到铜尾矿粉。

39.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按1:1:1的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为3.5min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

40.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料75%,粘结剂25%;水的掺量占总物料的5%;搅拌时间为2min,搅拌速率为25.5r/min。

41.s6、压制成型:将陈腐后的物料置于模具中,在压力为15mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

42.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以0.5℃/min升至1050℃,保温30min,再随炉降温。

43.本实施例中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

44.实施例2

45.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

46.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为50%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨5min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为0.074mm;

47.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨10min,球磨速率为48r/min,得到预处理后的煤泥。

48.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 20%、0.60~1.18mm 50%、0.15~0.60mm 30%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨30min,研磨速率为48r/min,得到铜尾矿粉。

49.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按2:1:1的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为2min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

50.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料78%,粘结剂22%;水的掺量占总物料的3%;搅拌时间为3min,搅拌速率为25.5r/min。

51.s6、压制成型:将陈腐后的物料置于模具中,在压力为25mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

52.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以1℃/min升至1000℃,保温90min,再随炉降温。

53.本实施例中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

54.实施例3

55.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

56.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为40%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨10min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为0.074mm;

57.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨15min,球磨速率为48r/min,得到预处理后的煤泥。

58.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 20%、0.60~1.18mm 40%、0.15~0.60mm 40%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨40min,研磨速率为48r/min,得到铜尾矿粉。

59.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按1:2:2的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为2.5min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

60.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料85%,粘结剂15%;水的掺量占总物料的7%;搅拌时间为4min,搅拌速率为25.5r/min。

61.s6、压制成型:将陈腐后的物料置于模具中,在压力为20mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

62.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以0.5℃/min升至960℃,保温150min,再随炉降温。

63.本实施例中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

64.实施例4

65.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

66.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为35%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨15min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为0.074mm;

67.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨5min,球磨速率为48r/min,得到预处理后的煤泥。

68.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 30%、0.60~1.18mm 50%、0.15~0.60mm 20%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨20min,研磨速率为48r/min,得到铜尾矿粉。

69.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按1:2:1的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为3min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

70.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料85%,粘结剂15%;水的掺量占总物料的5%;搅拌时间为5min,搅拌速率为25.5r/min。

71.s6、压制成型:将陈腐后的物料置于模具中,在压力为30mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

72.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以1℃/min升至950℃,保温100min,再随炉降温。

73.本实施例中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

74.实施例5

75.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

76.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为45%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨8min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为0.074mm;

77.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨10min,球磨速率为48r/min,得到预处理后的煤泥。

78.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 20%、0.60~1.18mm 55%、0.15~0.60mm 25%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨30min,研磨速率为48r/min,得到铜尾矿粉。

79.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按2:1:2的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为4min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

80.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料80%,粘结剂20%;水的掺量占总物料的4%;搅拌时间为3min,搅拌速率为25.5r/min。

81.s6、压制成型:将陈腐后的物料置于模具中,在压力为35mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

82.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以0.5℃/min升至980℃,保温120min,再随炉降温。

83.本实施例中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

84.实施例6

85.一种利用铜尾矿砂制备高强烧结透水砖的方法,包括以下步骤:

86.s1、湖泊底泥预处理:将湖泊底泥静置脱水7天,每天搅拌1次,并进行压滤,使其含水量为35%,再晾干,过筛,晒下100目以上的细粉经烘烤后再球磨12min,球磨速率为25.4r/min,得到预处理后的湖泊底泥,其粒度为0.074mm;

87.s2、煤泥预处理煤泥静置脱水3天后,进行压滤,使其含水量为15%,在105℃烘干24h,再在球磨机中研磨15min,球磨速率为48r/min,得到预处理后的煤泥。

88.s3、透水砖骨料制备:将铜尾矿砂烘干至含水率小于0.1%,筛分,其筛分粒径及其质量比分别为:1.18~4.75mm 25%、0.60~1.18mm 45%、0.15~0.60mm 30%,作为透水砖骨料;将0.15~4.75mm粒径外的铜尾矿砂球磨40min,研磨速率为48r/min,得到铜尾矿粉。

89.s4、粘结剂制备:将铜尾矿粉、预处理后的煤泥和湖泊底泥按2:2:1的质量比混合搅拌均匀后,烘干至含水率小于0.1%;搅拌时间为5min,搅拌速率为25.5r/min;烘干温度为105℃,烘干时间为12h。

90.s5、陈腐:将透水砖骨料与粘结剂混合,加入水,搅拌均匀,然后置于密封罐中陈腐12h;所述骨料与粘结剂的质量比为:骨料82%,粘结剂18%;水的掺量占总物料的6%;搅拌时间为4min,搅拌速率为25.5r/min。

91.s6、压制成型:将陈腐后的物料置于模具中,在压力为18mpa条件下压制成型,得到透水砖生坯,然后将生坯置于鼓风干燥箱中干燥12h;

92.s7、烧结成型:将干燥后的生坯置于马弗炉中,烧结成型,得到高强烧结透水砖。所述烧结为:0℃以0.5℃/min升至60℃,60℃以2℃/min升至300℃,保温60min,300℃以3℃/min升至900℃,保温60min,900℃以1℃/min升至1020℃,保温50min,再随炉降温。

93.实施例1

‑

6中,所述步骤s1中湖泊底泥的主要成分和含量为:sio

2 52.30%,al2o

3 14.41%,fe2o

3 6.89%,mgo 2.33%,cao 5.40%,na2o 0.58%,k2o 2.44%;湖泊底泥的重金属及含量为:cu 166.1ppm,ti 5781ppm,zn 605.0ppm,pb 122.1ppm,ni 52.5ppm,ba 564.4ppm,as 25.5ppm。

94.实施例1

‑

6中,所述步骤s2中煤泥的主要成分和含量为:sio

2 30~60%,al2o

3 10~35%,fe2o

3 2~15%,feo 0.1~5%,mgo 0.1~5%,cao 1~15%,k2o 0.01~2%,so

3 0.1~5%,烧失量10~25%,热值为1500~3000千卡/千克。

95.实施例1

‑

6中,所述步骤s3中铜尾矿砂主要化学成分及含量为:sio

2 30%~50%,al2o

3 15%~25%,mgo 5%~15%,cao 15%~30%,fe2o

3 1%~10%,na2o 0.01%~2%,k2o 0.01%~2%,p2o

5 0.01%~2%,烧失量0.01%~5%,其他0.01%~2%。

96.将实施例1

‑

6制备得到的高强烧结透水砖进行抗压强度、透水系数、保水性测试:抗压强度测试方法:抗压强度按照《jc/t 945—2005透水砖》中附录a的方法测定。

97.透水系数测定方法:透水系数按《gb/t 25993—2010透水路面砖和透水路面板》中附录c的方法测定。

98.保水性测试方法:保水性测试方法按照《jc/t 945—2005透水砖》6.5节相应要求执行。

99.实验结果如下:

100.性能抗压强度/mpa透水系数/cm

·

s

‑1保水性/g

·

cm

‑2实施例1660.080.79实施例2720.090.89实施例3630.110.93实施例4580.100.92实施例5610.090.91

实施例6660.090.87

101.从以上检测结果可以看出:本发明制备的高强烧结透水砖,抗压强度、透水系数为、保水性均远超《jct945

‑

2005

‑

透水砖》、《gb/t 25993

‑

2010透水路面砖和透水路面板》所要求的最高指标,具有高强度、高透水性的特点。

102.将实施例1

‑

6制备得到的高强烧结透水砖进行重金属检测,结果如下:

103.性能cu(mg/l)ni(mg/l)pb(mg/l)zn(mg/l)ba(mg/l)实施例10.01670.0065未检出0.00550.0061实施例20.002未检出未检出0.0040.0035实施例30.011未检出未检出0.00620.0085实施例40.0073未检出未检出0.00840.0101实施例50.00890.0038未检出0.01120.0096实施例60.01320.0016未检出0.00750.0066

104.从重金属检测结果可以看出:本发明制备的高强烧结透水砖,将湖泊底泥中的重金属进行固化,有效降低原湖泊底泥的重金属污染。

105.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。