1.本发明涉及表面保护性涂料组合物、例如转化和钝化涂料,并且更具体地涉及衍生自烷氧基硅烷的固化性涂料组合物,以及用其涂覆基底的工艺。

背景技术:

2.外部应用中的金属和合金经常暴露于可通过酸

‑

碱反应和电化学腐蚀而腐蚀表面的条件,这可导致机械强度的损失并且贬损成品金属表面的外观。铝和铝合金由于此类材料的重量对强度比(轻金属)而为用于外部应用的优选材料。然而,铝也是使得易于受到机械损伤的非常软的金属。例如,其可呈现差的耐磨耗性,这导致划痕。铝也易于通过暴露于酸性和碱性条件而腐蚀。

3.解决这些问题的一种方法是,使铝材料经历沉积均匀的氧化铝层的称作阳极化的电化学过程,之后密封以封闭经阳极化表面上的孔。与未经阳极化铝相比,经阳极化层呈现相对更好的磨耗、腐蚀和ph耐受性(ph 4

‑

9)。然而,阳极化过程是多步骤、耗时、且化学密集型的过程。而且,对于其中期望严格的性能例如对高酸性和碱性条件的耐受性的一些苛刻的应用,单独的阳极化可不足够。在此情况下,为了保护经阳极化层免受这些腐蚀性条件,经常施加保护性涂层,除了良好的光学性质和耐磨耗性性质,其还可通过为下面的层提供屏障而提供对极端酸性和碱性条件的耐受性和对电化学腐蚀的耐受性。一直使用铬和重金属磷酸盐转化涂料来在涂漆之前准备金属表面。然而,对于铬的毒性以及作为工业废弃物排放到溪流、河流和其它水路中的铬酸盐、磷酸盐、和其它重金属的污染效应越来越多的关注已经驱使寻找此类金属涂料组合物的替代品。

4.由于致力于开发基于非铬、非磷酸盐、和非重金属的金属涂料组合物而已经显现的一种类型的表面保护性涂料组合物衍生自烷氧基硅烷。虽然衍生自烷氧基硅烷的固化性涂料组合物继续在金属工业中引起高度关注并且一些配制剂已经获得了广泛的商业认可,但是在它们对于金属制造商和加工商依旧至关重要的性质的一个或多个例如未固化组合物的存储稳定性以及固化组合物的粘附力、柔性、耐腐蚀性、耐磨耗/磨损性、和光学澄清度性质方面,仍然存在相当大的改进空间。具有如下的单一保护性涂层将是高度有用的:其可直接粘附至本体/裸铝,在为铝基底提供与阳极化铝类似或者比阳极化铝更好的保护的同时绕过阳极化和密封过程。该方法(直接涂覆在本体/裸al上)的主要优点是,其可提供避免预处理、阳极化、和密封步骤的选项。与用于此类基底例如铝本体金属的保护性涂料有关的关键挑战是强的粘附力,同时提供针对酸性、碱性和腐蚀性介质的屏障以得到更好性能。

5.除了所述性能要求之外,一些应用还可要求成品表面具有哑光外观以用于造型目的,例如对于汽车装饰部件。目前哑光饰面是通过在阳极化之前的化学蚀刻过程实现的。哑光饰面的整个制备过程典型地涉及多步骤清洁、蚀刻、阳极化、和密封过程。这些过程也是耗时的、化学密集型的,并且可为危险的。此外,在苛刻的应用中可需要保护性涂层以满足严格的性能例如对高酸性和碱性条件的耐受性、和耐腐蚀性,并且阳极化在单独情况下可不足够。

技术实现要素:

6.根据本发明的一个方面,提供用于施加以保护基底(例如金属、金属合金、金属化部分(部件)、具有一个或多个保护层的金属或金属化部分、金属化塑料、金属溅射的塑料、或者涂底漆的塑料材料之一)的表面的固化性表面保护性涂层形成用组合物,所述涂层形成用组合物包括:

7.(i)至少一种烷氧基硅烷

8.(ii)粒子和/或胶体形式的多种金属氧化物,其选自如下(a)、(b)和(c)每一种的至少一者:(a)矾土(alumina,氧化铝),(b)二氧化锆,和(c)选自硅石(二氧化硅,silica)、二氧化钛、氧化锌、二氧化铈、或者其两种或更多种的组合的金属氧化物,金属氧化物的量为所述涂层形成用组合物的约1

‑

约50重量%;

9.(iii)至少一种水混溶性有机溶剂;

10.(iv)至少一种酸水解催化剂;

11.(v)水;

12.(vi)任选地,哑光剂;和

13.(vii)任选地,至少一种缩合催化剂。

14.在一种实施方式中,所述涂料组合物当涂覆在金属、金属合金、金属化部分、具有一个或多个保护层的金属或金属化部分、金属化塑料、金属溅射的塑料、或者涂底漆的塑料材料上时提供清亮涂层。

15.在一种实施方式中,至少一种烷氧基硅烷选自式a、式b、或式a和式b的混合物:

16.(x

‑

r1)

a

si(r2)

b

(or3)4‑

(a b)

ꢀꢀ

式a

17.(r3o)3si

‑

r5‑

si(or3)3ꢀꢀ

式b

18.或者其水解和缩合产物,

19.其中:

20.x为有机官能团;

21.各r1独立地为任选地含有一个或多个杂原子的1

‑

约12个碳原子的线型、支化或环状的二价有机基团;

22.各r2独立地为任选地含有一个或多个卤素原子的1

‑

约16个碳原子的烷基、芳基、烷芳基或芳烷基基团;

23.各r3独立地为1

‑

约12个碳原子的烷基基团;

24.r5为任选地含有一个或多个杂原子的1

‑

约12个碳原子的线型、支化或环状的二价有机基团;和

25.下标a为0或1,下标b为0、1或2并且a b为0、1或2。

26.在一种实施方式中,其中式a和b的烷氧基硅烷的总量不超过所述涂层形成用组合物的约80重量%。

27.在一种实施方式中,在式a的烷氧基硅烷中,a为1并且有机官能团x为巯基;酰氧基;缩水甘油氧基;环氧基;环氧环己基;环氧环己基乙基;羟基;环硫化物;丙烯酸酯;甲基丙烯酸酯;脲基;硫脲基;乙烯基;烯丙基;

‑

nhcoor4或

–

nhcosr4基团,其中r4为含有1

‑

约12个碳原子的单价烃基基团;硫代氨基甲酸酯;二硫代氨基甲酸酯;醚;硫醚;二硫醚;三硫醚;四硫醚;五硫醚;六硫醚;聚硫醚;黄原酸酯;三硫代碳酸酯;二硫代碳酸酯或异氰脲酸酯基基

团;或者另外的

‑

si(or3)基团,其中r3如前定义。

28.在一种实施方式中,在式b的烷氧基硅烷中,r5为含有选自如下的至少一个杂原子的二价烃基团:o、s和nr6,其中r6为氢或1

‑

约4个碳原子的烷基基团。

29.在一种实施方式中,式a的三烷氧基硅烷为选自如下的至少一个成员:甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、乙基三丙氧基硅烷、正丙基三甲氧基硅烷、正丙基三乙氧基硅烷、正丙基三丙氧基硅烷、正丙基三丁氧基硅烷、正丁基三甲氧基硅烷、异丁基三甲氧基硅烷、正戊基三甲氧基硅烷、正己基三甲氧基硅烷、异辛基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、辛基三甲氧基硅烷、三氟丙基三甲氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

巯基丙基三甲氧基硅烷、3

‑

巯基丙基三乙氧基硅烷、3

‑

缩水甘油氧基丙基三甲氧基硅烷和3

‑

缩水甘油氧基丙基三乙氧基硅烷,和其中式b的三烷氧基硅烷为选自如下的至少一个成员:1,2

‑

双(三甲氧基甲硅烷基)乙烷、1,2

‑

双(三乙氧基甲硅烷基)乙烷、双(三甲氧基甲硅烷基丙基)二硫醚、双(三乙氧基甲硅烷基丙基)二硫醚、双(三甲氧基甲硅烷基丙基)四硫醚、双(三乙氧基甲硅烷基丙基)四硫醚、双(3

‑

三乙氧基甲硅烷基丙基)胺和双(3

‑

三甲氧基甲硅烷基丙基)胺。

30.在一种实施方式中,基于所述组合物的重量,金属氧化物(a)、(b)、和(c)的总量为约1

‑

约50重量%。

31.在一种实施方式中,矾土对二氧化锆的重量比为约9:1

‑

约1:9、约3:1

‑

约1:3、或约2:1

‑

约1:2。

32.在一种实施方式中,金属氧化物(c)对矾土与二氧化锆之和的重量比为99:1

‑

1:99、约95:5

‑

约5:95;更优选地约75:25

‑

约25:75;还更优选地约60:40

‑

约40:60;还甚至更优选地约9:1

‑

约1:9;甚至仍更优选地约4:1

‑

约1:4。

33.在一种实施方式中,所述组合物包括基于所述组合物的重量的约0.1

‑

约20重量%的量的矾土。

34.在一种实施方式中,所述组合物包括基于所述组合物的重量的约0.1

‑

约20重量%的量的二氧化锆。

35.在一种实施方式中,所述组合物包括基于所述组合物的重量的约1

‑

约50重量%的量的胶体硅石。

36.在一种实施方式中,所述组合物包括:

37.·

基于所述组合物的总重量的约1

‑

约50重量%的量的硅石;基于所述组合物的总重量的约0.1

‑

约20重量%的量的矾土;和基于所述组合物的总重量的约0.1

‑

约20重量%的量的二氧化锆;

38.·

基于所述组合物的总重量的约5

‑

约30重量%的量的硅石;基于所述组合物的总重量的约0.5

‑

约10重量%的量的矾土;和基于所述组合物的总重量的约0.5

‑

约10重量%的量的二氧化锆;或

39.·

基于所述组合物的总重量的约10

‑

约20重量%的量的硅石;基于所述组合物的总重量的约1

‑

约5重量%的量的矾土;和基于所述组合物的总重量的约1

‑

约5重量%的量的二氧化锆。

40.在一种实施方式中,水混溶性溶剂(iii)为选自醇、二醇、二醇醚和酮的至少一个

成员。

41.在一种实施方式中,所述至少一种酸水解催化剂(iv)为选自如下的至少一个成员:硫酸、盐酸、乙酸、丙酸、2

‑

甲基丙酸、丁酸、戊酸(缬草酸)、己酸(羊蜡酸)、2

‑

乙基己酸、庚酸(葡萄花酸)、己酸、辛酸(羊脂酸)、油酸、亚油酸、环己烷羧酸、环己基乙酸、环己烯羧酸、苯甲酸、苯乙酸、丙二酸(胡萝卜酸)、丁二酸(琥珀酸)、己二酸(肥酸)、2

‑

丁烯二酸(马来酸)、月桂酸、硬脂酸、肉豆蔻酸、棕榈酸、异壬酸(isoanoic acid)、新癸酸、和氨基酸。

42.在另一实施方式中,所述涂料组合物包括哑光剂。所述哑光剂可为无机化合物或有机化合物。在一种实施方式中,所述哑光剂选自官能化硅石。在另一实施方式中,所述哑光剂为有机硅树脂材料。

43.在一种实施方式中,所述哑光剂选自二氧化硅、煅烧硅酸钙、水合硅酸钙、硅酸铝、硅酸镁、氧化钛、氧化锌、氧化铝、氧化钡、氧化锆、氧化锶、氧化锑、氧化锡、锑掺杂氧化锡、碳酸钙、滑石、粘土、煅烧高岭土、磷酸钙、有机硅树脂、氟树脂、丙烯酸类树脂、或者其两种或更多种的混合物。

44.在一种实施方式中,所述哑光剂选自用卤代硅烷、烷氧基硅烷、硅氮烷、硅氧烷、或者其两种或更多种的组合官能化的官能化硅石颗粒。

45.在一种实施方式中,所述哑光剂以基于所述组合物的重量的约0.1

‑

约10重量%的量存在。

46.在一种实施方式中,所述涂层形成用组合物包括还含有选自式[(c4h9)4n]

[oc(o)

‑

r7]

‑

的羧酸四丁基铵的至少一种缩合催化剂(vii),其中r7选自氢、含有1

‑

约8个碳原子的烷基基团、和含有约6

‑

约20个碳原子的芳族基团。在一种实施方式中,缩合催化剂(vii)为选自如下的至少一个成员:乙酸四正丁基铵、甲酸四正丁基铵、苯甲酸四正丁基铵、2

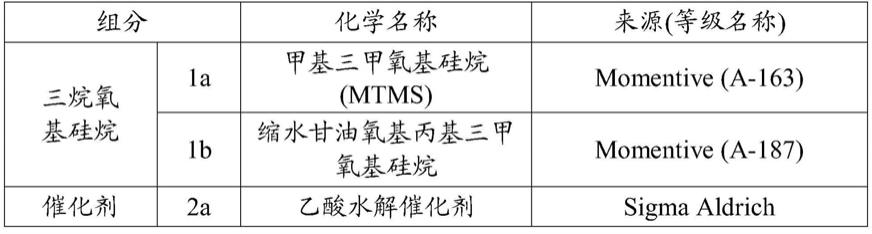

‑

乙基己酸四正丁基铵、对

‑

乙基苯甲酸四正丁基铵、丙酸四正丁基铵和乙酸tbd(1,5,7

‑

三氮杂双环[4.4.0]癸

‑5‑

烯(tbd))。

[0047]

在一种实施方式中,所述组合物在25℃具有在约3.0

‑

约7.0cstks的范围内的粘度。

[0048]

在另一方面中,提供制品,其包括设置在所述制品的表面上的由任意前述实施方式的涂层形成用组合物形成的涂层。

[0049]

在一种实施方式中,包括所述涂层形成用组合物的经涂覆表面由如下形成:金属、金属合金、经涂漆金属或金属合金、经钝化金属或金属合金、金属化塑料、金属溅射的塑料、或者涂底漆的塑料材料。

[0050]

在一种实施方式中,所述金属选自铬、钢、不锈钢、碳钢、铝、阳极化铝、镁、铜、青铜、或这些金属的两种或更多种的合金、或金属氧化物。

[0051]

在还另一方面中,提供在制品的表面上形成涂层的方法,其包括:将任意前述实施方式的涂层形成用组合物施加在所述制品的表面上;和将所述涂层形成用组合物固化以形成涂层。

[0052]

在一种实施方式中,将所述涂层形成用组合物固化包括在约80

‑

约200℃的温度固化。

[0053]

在又另一方面中,提供形成根据任意前述实施方式的涂层形成用组合物的方法,其包括:

[0054]

a)使烷氧基硅烷(一种或多种)(i)和一部分酸水解催化剂(iv)的混合物反应以形成水解产物;

[0055]

b)将所述多种金属氧化物(ii)和水(v)添加至步骤(a)的水解产物;

[0056]

c)将水混溶性有机溶剂(iii)和剩余部分的酸水解催化剂(iv)添加至得自步骤(b)的混合物;

[0057]

d)将得自步骤(c)的混合物陈化以提供在25℃具有在约3.0

‑

约7.0cstks、更特别地约4.0

‑

约5.5cstks和还更特别地约4.5

‑

约5.0cstks的范围内的粘度的固化性涂层形成用组合物;和

[0058]

e)任选地,在任意前述步骤处、期间或之后添加缩合催化剂(vii)和/或任意其它另外的添加剂(例如,uv吸收剂、颜料、着色剂、滑爽添加剂等)。

[0059]

在一种实施方式中,所述方法包括将所述哑光剂添加至所述组合物。

[0060]

在本发明的又另一方面中,提供用于将金属用表面保护性涂层(即向未涂覆或经预涂覆金属表面赋予耐腐蚀性和/或耐磨耗性的涂层)涂覆的工艺,其包括:将根据任意前述实施方式的涂料施加至未涂覆或经预涂覆金属表面;从所施加的涂层形成用组合物涂层除去至少一些溶剂(iii);和将经溶剂贫化的涂层形成用组合物涂层固化以在所述金属表面上提供耐腐蚀性和/或耐磨耗性涂层。

[0061]

本固化性涂层形成用组合物可具有优异的存储稳定性,并且由所述涂料组合物获得的固化的表面保护性涂层往往呈现一种或多种在功能上有利的性质例如高水平的耐腐蚀和磨耗性、对金属表面的粘附性、柔性(耐开裂或龟裂性)和耐酸和/或碱性。此外,本文中的固化涂层的总体上杰出的光学澄清度容许下伏基底表面的被显示为良好效果的审美上有吸引力的品质。

具体实施方式

[0062]

在本文中的说明书和权利要求书中,以下术语和表述应被理解为具有下文中所示的含义。

[0063]

单数形式“一个(种)(a,an)”和“该(所述)”包括复数,并且对具体数值的提及至少包括该具体值,除非上下文另有清楚地规定。

[0064]

除了工作实施例中或者其它另有说明的地方之外,说明书和权利要求中陈述的表示材料的量、反应条件、持续时间、量化的材料性质等等的所有数值应被理解为在所有情况下通过术语“约”修饰。

[0065]

本文中描述的所有方法可以任何合适的次序进行,除非本文中另有说明或者另外与上下文明显矛盾。本文中提供的任何和所有实例或示例性语言(例如,“例如”)的使用仅意图更好地说明本发明并且不对本发明的范围加以限制,除非另有声明。

[0066]

说明书中没有语言应被解释为将任何未声明的要素指示为对于本发明的实践是必要的。

[0067]

如本文中使用的,术语“包含”、“包括”、“含有”、“特征在于”和其语法等同物是包容性的或者开放式的术语,其不排除另外的、未叙述的要素、或方法步骤,而是还将被理解为包括更为限制性的术语“由......构成”和“基本上由......构成”。

[0068]

组成百分比以重量百分比给出,除非另有说明。

[0069]

将理解,本文中叙述的任何数值范围包括在该范围内的所有子范围以及此类范围或子范围的各个端点的任何组合。

[0070]

将进一步理解,被明确地或者隐含地在说明书中公开和/或在权利要求中叙述为属于一组在结构上、在组成上和/或在功能上相关的化合物、材料或物质的任何化合物、材料或物质包括该组的各个代表以及其所有组合。

[0071]

表述“涂层形成用组合物”指的是如下组合物:其当本身不是实际上的或者有用的涂料组合物时,在如本文中详细的加工之后形成用于施加至金属表面的高品质和有效的热固化性表面保护涂料。

[0072]

如本文中使用的术语“金属”在本文中应被理解为适用于金属本身、金属合金、金属化部分、和具有一个或多个非金属保护层的金属或金属化部分。

[0073]“以水解方式缩合(的)”意指,涂层组合物形成用混合物中的一种或多种硅烷首先被水解,之后为水解产物与其自身或者与所述混合物的其它水解和/或未水解组分的缩合反应。

[0074]

所述涂料组合物包括:(i)至少一种烷氧基硅烷;(ii)粒子或胶体形式的多种金属氧化物,其选自如下(a)、(b)和(c)每一种的至少一者:(a)矾土,(b)二氧化锆,和(c)选自硅石、二氧化钛、氧化锌、二氧化铈、或者其两种或更多种的组合的金属氧化物,金属氧化物的总量为所述涂层形成用组合物的约1

‑

约50重量%;(iii)至少一种水混溶性有机溶剂;(iv)至少一种酸水解催化剂;(v)水;和(vi)任选地,哑光剂;和(vii)任选地,至少一种缩合催化剂。在一个方面中,所述基础涂料组合物提供用于在金属表面上形成清亮涂层的组合物。在另一方面中,所述基础涂料组合物提供用于在金属表面上形成哑光涂层的组合物。

[0075]

a.所述涂层形成用组合物的组分

[0076]

烷氧基硅烷(i)

[0077]

在多种实施方式中,烷氧基硅烷(i)选自式a和/或式b的烷氧基硅烷:

[0078]

(x

‑

r

1)a

si(r2)

b

(or3)4‑

(a b)

ꢀꢀ

式a

[0079]

(r3o)3si

‑

r5‑

si(or3)3ꢀꢀ

式b

[0080]

其中:

[0081]

x为有机官能团,更特别地巯基;酰氧基;缩水甘油氧基;环氧基;环氧环己基;环氧环己基乙基;羟基;环硫化物;丙烯酸酯;甲基丙烯酸酯;脲基;硫脲基;乙烯基;烯丙基;

‑

nhcoor4、或

–

nhcosr4基团,其中r4为含有1

‑

约12个碳原子、在多种实施方式中1

‑

约8个碳原子的单价烃基基团;硫代氨基甲酸酯;二硫代氨基甲酸酯;醚;硫醚;二硫醚;三硫醚;四硫醚;五硫醚;六硫醚;聚硫醚;黄原酸酯;三硫代碳酸酯;二硫代碳酸酯;或异氰脲酸酯基基团;氟基团;或者另外的

‑

si(or3)基团,其中r3如下文中定义;

[0082]

各r1为1

‑

约12个碳原子、1

‑

约10个碳原子、或1

‑

约8个碳原子的线型、支化、或环状的二价有机基团,例如,二价烃基团例如如下非限制性实例:亚甲基、亚乙基、亚丙基、亚异丙基、亚丁基、亚异丁基、亚环己基、亚芳基、亚芳烷基或亚烷芳基基团,并且任选地含有一个或多个杂原子例如如下非限制性实例:o、s、和nr6,其中r6为氢或者1

‑

4个碳原子的烷基基团;

[0083]

各r2独立地选自1

‑

约16个碳原子、1

‑

约12个碳原子、或者1

‑

4个碳原子并且任选地含有一个或多个卤素原子、更特别地氟原子的烷基、芳基、烷芳基、或芳烷基基团;

[0084]

各r3独立地为1

‑

约12个碳原子、更特别地1

‑

约8个碳原子、和还更特别地1

‑

4个碳原子的烷基基团;

[0085]

r5为任选地含有一个或多个杂原子的1

‑

约12个碳原子、1

‑

约10个碳原子、或1

‑

约8个碳原子的线型、支化或环状的二价有机基团,例如,二价烃基团例如如下非限制性实例:亚甲基、亚乙基、亚丙基、亚异丙基、亚丁基、亚异丁基、亚环己基、亚芳基、亚芳烷基或亚烷芳基基团,并且任选地含有一个或多个杂原子例如如下非限制性实例:o、s、和nr6,其中r6为氢或1

‑

4个碳原子的烷基基团;和

[0086]

下标a为0或1,下标b为0、1或2并且a b为0、1、或2。

[0087]

在一种实施方式中,式a和b的烷氧基硅烷的总量不超过所述涂层形成用组合物的约80重量%、约70重量%、约60重量%、50重量%、约45重量%、甚至约40重量%。在一种实施方式中,烷氧基硅烷(i)在所述涂层形成用组合物中以基于所述组合物的重量的如下量存在:约20

‑

约80重量%;约25

‑

约70重量%、约30

‑

约50重量%、或约35

‑

约40重量%。

[0088]

在一种实施方式中,烷氧基硅烷(i)可选自式a的二烷氧基硅烷、三烷氧基硅烷、和/或四烷氧基硅烷的一种或多种,和/或如以上描述的式b的三烷氧基硅烷的一种或多种,条件是其中包括至少一种此类三烷氧基硅烷。

[0089]

式a的二烷氧基硅烷的实例包括,但不限于,二甲基二甲氧基硅烷、二乙基二乙氧基硅烷、二乙基二甲氧基硅烷、3

‑

氰基丙基苯基二甲氧基硅烷、二苯基二甲氧基硅烷、二苯基二乙氧基硅烷、二(对

‑

甲苯基)二甲氧基硅烷、双(二乙基氨基)二甲氧基硅烷、双(六亚甲基氨基)二甲氧基硅烷、双(三甲基甲硅烷基甲基)二甲氧基硅烷、乙烯基苯基二乙氧基硅烷等、及它们的混合物。如以上解释的,所述烷氧基硅烷(包括所述二烷氧基硅烷在内)也包括其水解和缩合产物(低聚物)。

[0090]

在一种实施方式中,选自式a和/或b的至少一种烷氧基硅烷(i)也可为其水解和缩合产物。

[0091]

烷氧基硅烷(i)的此类产物低聚物选自式a和b等。它们通过选自式a和b的烷氧基硅烷(i)的水解和缩合而制备。即,烷氧基甲硅烷基基团与水反应,从而释放相应的醇,然后所得羟基甲硅烷基基团缩合并且形成si

‑

o

‑

si(硅氧烷基团)。所得水解和缩合产物或低聚物可例如为包括2

‑

30个甲硅烷氧基单元、优选地2

‑

10个甲硅烷氧基单元、和剩余的烷氧基基团的线型或环状的聚硅氧烷。

[0092]

此类低聚物的具体的示例性实例特别是包括低聚型缩水甘油氧基丙基

‑

三甲氧基硅烷。式a的三烷氧基硅烷的实例包括,但不限于,甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、乙基三丙氧基硅烷、正丙基三甲氧基硅烷、正丙基三乙氧基硅烷、正丙基三丙氧基硅烷、正丙基三丁氧基硅烷、正丁基三甲氧基硅烷、异丁基三甲氧基硅烷、正戊基三甲氧基硅烷、正己基三甲氧基硅烷、异辛基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、辛基三甲氧基硅烷、三氟丙基三甲氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

巯基丙基三甲氧基硅烷、3

‑

巯基丙基三乙氧基硅烷、3

‑

缩水甘油氧基丙基三甲氧基硅烷、3

‑

缩水甘油氧基丙基三乙氧基硅烷、其低聚物以及其两种或更多种的混合物。这些之中,甲基三甲氧基硅烷、辛基三甲氧基硅烷、和缩水甘油氧基丙基三甲氧基硅烷是示例性的三烷基硅氧烷。如以上解释的,所述烷氧基硅烷(包括所述三烷氧基硅烷在内)也包括其水解和缩合产物(低聚物)。

[0093]

式a的四烷氧基硅烷(即,正硅酸四烷基酯)的实例包括,但不限于,四甲氧基硅烷、二甲氧基二乙氧基硅烷、四乙氧基硅烷、甲氧基三乙氧基硅烷、四丙氧基硅烷等、及其两种或更多种的混合物。

[0094]

式b的三烷氧基硅烷的实例包括,但不限于,1,2

‑

双(三甲氧基甲硅烷基)乙烷、1,2

‑

双(三乙氧基甲硅烷基)乙烷、双(三甲氧基甲硅烷基丙基)二硫醚、双(三乙氧基甲硅烷基丙基)二硫醚、双(三甲氧基甲硅烷基丙基)四硫醚、双(三乙氧基甲硅烷基丙基)四硫醚、双(3

‑

三乙氧基甲硅烷基丙基)胺、双(3

‑

三甲氧基甲硅烷基丙基)胺等、及其两种或更多种的混合物。

[0095]

金属氧化物(ii)

[0096]

本组合物包括选自如下(a)、(b)和(c)每一种的至少一者的金属氧化物纳米颗粒:(a)矾土,(b)二氧化锆,和(c)选自硅石、二氧化钛、氧化锌、二氧化铈、或者其两种或更多种的组合的金属氧化物。所述金属氧化物组分通常以颗粒或胶体形式提供。所述颗粒的形状没有特别限制并且所述颗粒可为近似球形或等轴的颗粒、棒、小片等。所述颗粒可具有约5nm

‑

约500nm、约10

‑

约200nm、或者约10

‑

约60nm的平均颗粒尺寸。平均颗粒尺寸可通过任何合适的方法或者设备(包括例如通过利用完整mie理论的小角激光光散射(lalls),特别是利用mastersizer 2000或3000,malvern instruments)测定。

[0097]

在一种实施方式中金属氧化物(ii)是作为其含水胶体分散体,例如硅石、矾土、和二氧化锆的含水胶体分散体提供的。替代地,金属氧化物可以粉末形式提供并且可分散在所述涂料组合物内。

[0098]

合适二氧化锆和矾土颗粒的实例包括,但不限于,al27(nyacol),al20(nyacol),al20dw(nyacol),colloidal zirconia zro2(oac)(经乙酸根稳定化的)(nyacol),zr50/14ph 3、zr100/20等(nyacol),在异丙醇和水中的矾土分散体(sigma aldrich)。

[0099]

在一种实施方式中,金属氧化物(c)选自硅石。在一种实施方式中,所述硅石是作为胶体硅石提供的。胶体硅石的含水分散体包括具有范围为约5

‑

约150nm、约20

‑

约100nm、或者约40

‑

80nm的平均颗粒尺寸的那些。在一种实施方式中,所述胶体硅石具有约5

‑

约30nm的平均颗粒尺寸。合适的胶体硅石分散体包括可商购获得的胶体硅石分散体例如,诸如,(sigma aldrich)、(nissan chemical)、和(akzonobel)和colloidal silica(nalco chemical company)、(akzonobel)。此类分散体是可以酸性和碱性水溶胶的形式获得的。

[0100]

酸性和碱性胶体硅石两者均可被引入到所述涂料组合物中。具有低的碱金属含量的胶体硅石可提供更稳定的涂料组合物。特别合适的胶体硅石,包括,但不限于1034a(nalco chemical company)和o40、snowtex st

‑

033和ol

‑

40(nissan chemical)、as40和hs 40(sigma

‑

aldrich)、levasil 200/30和200s/30(现levasil cs30

‑

516p)(akzonobel)和cab

‑

o

‑

a205(cabot corporation)。

[0101]

对于引入所述涂层形成用组合物中的金属氧化物组分(ii)而言金属氧化物(a)、

(b)、和(c)的总量,即,矾土(a)、二氧化锆(b)、和金属氧化物(c)的总量,可通常从约1至约50、从约10至约40、从约10至约30、或者从约15至约20重量%变化,基于所述组合物的重量。在多种实施方式中,所述组合物包括:

[0102]

·

如下量的金属氧化物(c):基于所述组合物的总重量的约1

‑

约50重量%;基于所述组合物的总重量的约5

‑

约30重量%;或者基于所述组合物的总重量的约10

‑

约20重量%;

[0103]

·

如下量的矾土(a):基于所述组合物的总重量的约0.1

‑

约20重量%;基于所述组合物的总重量的约0.5

‑

约10重量%;或者基于所述组合物的总重量的约1

‑

约5重量%;和

[0104]

·

如下量的二氧化锆(b):基于所述组合物的总重量的约0.1

‑

约20重量%;基于所述组合物的总重量的约0.5

‑

约10重量%;或者基于所述组合物的总重量的约1

‑

约5重量%。

[0105]

在前面的描述中,各重量是对于胶体分散体基于组合物的总重量给出的,其与组合物中金属固体的总重量相对。

[0106]

在一种实施方式中,所述组合物包括作为金属氧化物(c)的硅石并且包括:

[0107]

·

基于所述组合物的总重量的约1

‑

约50重量%的量的硅石;基于所述组合物的总重量的约0.1

‑

约20重量%的量的矾土;和基于所述组合物的总重量的约0.1

‑

约20重量%的量的二氧化锆;

[0108]

·

基于所述组合物的总重量的约5

‑

约30重量%的量的硅石;基于所述组合物的总重量的约0.5

‑

约10重量%的量的矾土;和基于所述组合物的总重量的约0.5

‑

约10重量%的量的二氧化锆;或

[0109]

·

基于所述组合物的总重量的约10

‑

约20重量%的量的硅石;基于所述组合物的总重量的约1

‑

约5重量%的量的矾土;和基于所述组合物的总重量的约1

‑

约5重量%的量的二氧化锆。

[0110]

各重量是对于胶体分散体基于组合物的总重量给出的,其与组合物中金属固体的总重量相对。

[0111]

在一种实施方式中,所述矾土和二氧化锆以如下的矾土对二氧化锆的比率提供:约9:1

‑

约1:9;优选地约3:1

‑

约1:3;更优选地约2:1

‑

约1:2。使用矾土和二氧化锆的混合物提供良好的对铝表面的粘附力、非常高的耐磨耗性、良好的腐蚀防护、耐热性、以及耐酸和碱性。金属氧化物(c)对所述矾土加二氧化锆的比率为约99:1

‑

约1:99;优选地约95:5

‑

约5:95;更优选地约75:25

‑

约25:75;还更优选地约60:40

‑

约40:60;还甚至更优选地约9:1

‑

约1:9;仍甚至更优选地约4:1

‑

约1:4。以上比率基于所述组合物中的实际固体金属氧化物。在一种实施方式中,金属氧化物(c)为硅石。

[0112]

水混溶性有机溶剂(iii)

[0113]

可引入到所述涂层形成用组合物中的水混溶性溶剂(iii)的举例说明为醇例如甲醇、乙醇、丙醇、异丙醇、正丁醇、叔丁醇、甲氧基丙醇、乙二醇、一缩二乙二醇丁基醚、及其组合。也可利用其它水混溶性有机溶剂例如丙酮、甲乙酮、乙二醇单丙基醚和2

‑

丁氧基乙醇。典型地,这些溶剂与水组合使用,后者连同与所述涂料组合物的金属氧化物(ii)和/或其它组分相关的水一起提供其水(v)的部分或全部。

[0114]

所述涂层形成用组合物中存在的水混溶性溶剂(iii)的总量可在宽范围内例如从约10至约80、从约10至约65、从约10至约60、或者从约10至约50重量%变化,基于其总重量。

[0115]

酸水解催化剂(iv)

performance materials的以商标tospearl出售的那些,包括,但不限于,103、105、108、120、145、3120和240等。

[0127]

所述哑光剂当包括在所述组合物中时可以如对于具体目的或者预期应用所期望的量存在。特别地,可选择哑光剂的量以提供期望的哑光效果,例如,特定的光泽度、图像鲜映性(doi)等。在一种实施方式中,所述哑光剂以如下量提供:约0

‑

约10重量%;约0.1

‑

约10重量%;约0.2

‑

约8重量%;或者约0.5

‑

约3重量%,基于所述组合物的重量。进一步地,将领会,所述哑光剂可包括两种或更多种哑光剂的混合物,包括无机化合物型哑光剂和有机化合物型哑光剂的混合物。

[0128]

任选的缩合催化剂(vii)

[0129]

任选的缩合催化剂(vii)催化本文中的涂层形成用组合物的经部分或者完全水解的硅烷组分(a)和(b)的缩合和因此充当固化催化剂。

[0130]

虽然可将所述涂层形成用组合物在不存在任选的缩合催化剂(vii)的情况下固化,但是高效的固化可需要更强的条件,例如,施加升高的温度(热固化)和/或延长的固化时间,其两者从成本和生产率观点来看均是不期望的。除了提供更经济的涂覆工艺之外,任选的缩合催化剂(vii)的使用通常导致所述涂层形成用组合物改善的货架寿命。

[0131]

适合作为可任选地存在于所述涂层形成用组合物中的缩合催化剂(vii)的材料的实例包括,但不限于,式[(c4h9)4n]

[oc(o)

‑

r7]

‑

的羧酸四丁基铵,其中r7选自氢、含有1

‑

约8个碳原子的烷基基团、和含有约6

‑

约20个碳原子的芳族基团。在示例性实施方式中,r7为含有约1

‑

4个碳原子的基团例如甲基、乙基、丙基、异丙基、丁基或异丁基。与更活性类型的缩合催化剂(v)例如矿物(无机)酸和碱金属氢氧化物相比,就它们的催化作用而言稍微更温和的前述羧酸四丁基铵倾向于优化含有它们的所述涂层形成用组合物的货架寿命。前式的示例性羧酸四丁基铵缩合催化剂为乙酸四正丁基铵(tbaa)、甲酸四丁基铵、苯甲酸四正丁基铵、2

‑

乙基己酸四正丁基铵、对

‑

乙基苯甲酸四正丁基铵、和丙酸四正丁基铵。特别合适的缩合催化剂为羧酸四丁基铵、乙酸四正丁基铵(tbaa)、甲酸四正丁基铵、苯甲酸四正丁基铵、2

‑

乙基己酸四正丁基铵、对

‑

乙基苯甲酸四正丁基铵、丙酸四正丁基铵、乙酸四甲基铵、苯甲酸四甲基铵、乙酸四己基铵、甲酸二甲基苯铵、乙酸二甲基铵、羧酸四甲基铵、2

‑

乙基己酸四甲基铵、乙酸苄基三甲基铵、乙酸四乙基铵、乙酸四异丙基铵、乙酸三乙醇

‑

甲基铵、乙酸二乙醇二甲基铵、乙酸单乙醇三甲基铵、乙酸乙基三苯基鏻、乙酸tbd(1,5,7

‑

三氮杂双环[4.4.0]癸

‑5‑

烯(tbd))、以及其两种或更多种的组合。

[0132]

前述羧酸四丁基铵缩合催化剂之中,乙酸四正丁基铵、和甲酸四正丁基铵是特别合适的材料。

[0133]

当使用时,缩合催化剂(vii)可在所述涂层形成用组合物中以至少催化有效量例如基于其总重量的约0.0001

‑

约1重量%存在。

[0134]

其它任选的组分(viii)

[0135]

一种或多种其它任选的组分(viii)适合于包括在本文中的涂层形成用组合物中。其它组分的实例包括,但不限于,表面活性剂、抗氧化剂、染料、填料、增塑剂、uv吸收剂等。

[0136]

所述涂层形成用组合物还可包括充当流平剂或流动添加剂的一种或多种表面活

性剂。合适的表面活性剂的实例包括氟化的表面活性剂例如(3m)、有机硅聚醚例如和(momentive performance materials,inc.)、和有机硅表面添加剂例如聚醚改性的有机硅例如byk

‑

302(byk chemie usa)。

[0137]

所述涂料组合物还可包括uv吸收剂例如苯并三唑、二苯甲酮、或二苄基间苯二酚或它们的衍生物。合适的uv吸收剂包括能够与硅烷共缩合的那些,其具体实例包括4

‑

[γ

‑

(三甲氧基甲硅烷基)丙氧基]

‑2‑

羟基二苯甲酮、4

‑

[γ

‑

(三乙氧基甲硅烷基)丙氧基]

‑2‑

羟基二苯甲酮和4,6

‑

二苯甲酰基

‑2‑

(3

‑

三乙氧基甲硅烷基丙基)间苯二酚。当使用能够与硅烷共缩合的uv吸收剂时,重要的是,通过将本文中的热固化性涂料组合物彻底混合,使所述uv吸收剂与其它反应性物种共缩合,之后将其施加至金属表面。将所述uv吸收剂共缩合防止在风化(weathering)期间可由游离uv吸收剂向环境的浸出而导致的涂层性能损失。

[0138]

所述涂层形成用组合物还可包括一种或多种抗氧化剂例如受阻酚(例如1010(ciba specialty chemicals);染料&着色用试剂例如亚甲基绿、亚甲基蓝等);填料例如,但不限于,二氧化钛、磷酸锌、重晶石、铝薄片等,和/或增塑剂例如,但不限于,磷酸二丁酯。

[0139]

适合用于本文中的颜料通常包括所有无机和有机上色剂(colors)/颜料。这些通常为铝、钡或钙盐或色淀。色淀是用固体稀释剂增量或减量的颜料,或者通过将水溶性染料沉淀在吸附性表面(其通常为铝水合物)上而制备的有机颜料。色淀也由不溶性盐从酸性或碱性染料的析出而形成。在本文中也使用钙和钡色淀。所述组合物中还可包括其它上色剂和颜料,例如珍珠、氧化钛、红6、红21、蓝1、橙5、和绿5染料、白垩、滑石、铁氧化物和钛化云母。所述上色剂/颜料也可为颜料糊/着色剂的形式。

[0140]

b.所述涂层形成用组合物的形成。

[0141]

在本发明的热固化性涂料组合物的形成中,使烷氧基硅烷(一种或多种)(i)和一部分酸水解催化剂(iv)的混合物反应,随后添加剩余部分的酸水解催化剂(iv)和将所得混合物在升高温度和时间的预定条件下陈化导致具有如下范围粘度的热固化性组合物:约3.0

‑

约7.0cstks,在另一实施方式中更特别地约4.0

‑

约5.5cstks和还在另一实施方式中更特别地约4.5

‑

约5.0cstks。在本发明中,如果需要的话,粘度可在25℃根据din 53015标准“viscometry

–

measurement of viscosity by means of the rolling ball viscometer by hoeppler”,采用装备有haake dc10温度控制单元和球组800

‑

0182,特别是具有15.598mm的直径、4.4282g的重量和2.229g/cm3的密度的2号球的hoeppler落球粘度计型号356

‑

001测量。

[0142]

使组分反应可例如通过使用冰浴、冰/nacl混合物或干冰/异丙醇混合物进行。更特别地,将烷氧基硅烷(i)和酸水解催化剂(iv)置于玻璃瓶中,然后置于冰浴中以将混合物深冷,同时通过外部温度计监测温度。

[0143]

在此处的热固化性涂料组合物的形成过程的第一阶段中,将式a和/或b的三烷氧基硅烷、任选的式a的二烷氧基硅烷和/或四烷氧基硅烷和总量的约10

‑

约40%的酸水解催化剂(iv)的混合物在处于深冷条件下时混合,将金属氧化物(ii)例如含水胶体硅石缓慢添加至该混合物。

[0144]

在添加金属氧化物(ii)之后并且在不断搅拌的情况下,容许将深冷的混合物升温

至或约环境,例如,约20℃

‑

约30℃。在不断搅拌的该时期期间,所述混合物的烷氧基硅烷组分(i)经历初始水平的水解,之后为所得水解产物的缩合。

[0145]

在所述热固化性涂料组合物的形成过程的第二阶段中,向现在环境温度的反应介质并且在连续搅拌下经例如约5

‑

约24、和更特别地约8

‑

约15个小时的时间段添加水混溶性溶剂(iii)和剩余的酸水解催化剂(iv),在该时期期间发生硅烷和/或部分水解产物的进一步水解和由此形成的其水解产物的缩合。

[0146]

如果使用的话,任选的缩合催化剂(vii)可在制备所述固化性涂料组合物的任意步骤(a)

–

(d)处、期间或之后以至少催化有效量添加。任选的缩合催化剂(v)的量可在宽范围内例如从约0.01至约0.5、和更特别地从约0.05至约0.2重量%变化,基于涂层形成用组合物的总重量。

[0147]

残余硅烷醇的最佳量是通过在如以下更充分描述的陈化期间加速缩合反应而获得的。一旦获得了期望的粘度水平,可将所述固化性涂料组合物施加至期望基底以在其上产生均匀的、透明的(或者如果照此配制的话,哑光的)和硬的涂层。

[0148]

在该另外的水解期之后,可将任选的缩合催化剂(vii)和一种或多种其它任选的组分(viii)添加至反应混合物,有利地在连续搅拌进一步时期例如约1

‑

约24小时下进行。所得反应混合物现在准备好用于陈化。

[0149]

前述涂层组合物形成用混合物的陈化在升高的温度进行一段时间:其已经以实验方式确定为导致在约3.0

‑

约7.0cstks的前述范围内的浓度。实现这样的粘度导致具有良好至优异的固化涂层性质的固化性涂料组合物。更低的粘度可导致涂层膜降低的硬度和导致可在所述涂层继续暴露时发生的后固化。更高的粘度可导致在固化和随后的暴露条件期间涂层膜的开裂。

[0150]

对于许多涂层组合物形成用混合物,可通过将所述涂层形成用混合物在空气烘箱中加热,例如加热至约25

‑

约100℃的温度达约30分钟

‑

约1天、在约25

‑

约75℃的温度加热约30分钟

‑

约5天、或者在约25

‑

约50℃的温度加热约3

‑

约10天而实现在约3.0

‑

约7.0cstks的范围内的粘度。

[0151]

在另一实施方式中,所述涂料组合物可通过如下制备:形成硅烷和(不同)金属氧化物纳米颗粒的两种单独混合物,然后将这两种混合物组合以形成清亮的涂料组合物。在一种实施方式中,所述涂料组合物通过如下制备:

[0152]

(a)(i)提供含有酸催化剂和第一部分的期望硅烷的第一溶液;(ii)将所述混合物冷却或深冷;和(iii)将一种或多种类型的纳米颗粒例如硅石和二氧化锆;和水添加至所述硅烷和酸催化剂的混合物;

[0153]

(b)(i)提供包括第二部分的期望烷氧基硅烷和不同的其它类型的纳米颗粒例如矾土和二氧化锆的第二溶液;

[0154]

(c)(i)将(b)的溶液与(a)的溶液混合,并且(ii)视需要而添加另外的酸催化剂、所述缩合催化剂、和任选地其它添加剂。

[0155]

在搅拌的同时添加所述哑光剂颗粒。如果所述哑光颗粒开始从溶液沉降出来(例如,在制造所述组合物和使用所述组合物之间延长的时间段之后),所述哑光剂可通过简单混合而被容易地再分散,并且所述配制剂可用于制备所述涂料。在一种实施方式中,在形成清亮的涂料组合物之后添加所述哑光剂。在另一实施方式中,可在形成所述涂料组合物的

任何阶段处添加所述哑光剂。

[0156]

c.涂覆施加和固化程序

[0157]

本涂层形成用组合物,在有或者没有进一步添加所添加溶剂的情况下,将典型地具有约10

‑

约50、约15

‑

约40、或者约20

‑

约30重量%的固体含量。所述涂料组合物的ph将经常落入约3

‑

约7、和更特别地约4

‑

约6的范围内。

[0158]

可将所述固化性涂料组合物涂覆在使用或未使用底漆的金属基底上。在多种实施方式中,将所述涂料组合物涂覆在没有底漆的金属基底上。

[0159]

可将所述涂料组合物施加至各种各样的基底。合适基底的实例包括金属、金属合金、铬、金属氧化物、经涂漆金属或金属合金、经钝化金属或金属合金、金属化塑料、金属溅射的塑料、涂底漆的塑料材料等。合适的金属包括,但不限于,铬、钢、不锈钢、铝、阳极化铝、镁、铜、青铜、这些金属各自的合金、等等。

[0160]

可将所述涂层形成用组合物采用任何常规或者以其它方式知晓的技术(例如,但不限于,喷射、刷涂、流涂、浸涂等)施加至金属表面或其它基底。如施加的(或者湿的)涂料的涂覆厚度可在相当宽的范围内例如从约10至约150、从20至约100、或者从约40至约80微米变化。这样的厚度的湿涂层将通常提供具有范围为约1

‑

30、约2

‑

约20、或者约5

‑

约15微米的厚度的(干燥的)固化涂层。

[0161]

随着涂层干燥,溶剂(iii)和任何其它容易挥发性的材料将蒸发并且所施加的涂层将在约15

‑

约30分钟内变成对于触摸来说无粘性的。涂层/膜然后准备好用于经由任何常规的或者以其它方式已知的或者之后发现的热固化程序固化。热固化程序的操作要求是本领域中公知的。例如,可在约80

‑

约200℃的温度区域内进行热加速的固化达约30

‑

约90分钟的时期以在基底金属上提供作为光学上清亮的或者呈现哑光饰面(基于所述组合物)的固化的硬的保护性涂层。

[0162]

由本发明的涂层形成用组合物获得的固化涂层可与所述金属表面直接接触,可充当其中的唯一涂层,可叠置在一个或多个其它涂层上,和/或可自身具有叠置在其上的一个或多个其它涂层。固化的涂料组合物除了向其金属基底赋予耐腐蚀和/或磨耗性性质之外还可充当审美涂层,在此情况下其将构成所述金属基底上的唯一或者最外面的涂层。

[0163]

如前所述,对于哑光饰面,所述组合物可为具体应用或预期用途提供就光泽度、图像鲜映性、或用于评价这样的饰面的其它合适性质而言期望的饰面。光泽度可使用用于测量光泽度的任何合适的设备和方法评价。在一种实施方式中,光泽度使用byk micro

‑

tri

‑

光泽计测量。

[0164]

本发明的涂层形成用组合物相对于已知的基于烷氧基硅烷的涂层形成用组合物的优点包括超常的存储稳定性、其对于任意各种各样的金属和金属化表面的易施加性、和固化涂层的可靠地均匀的性质。

[0165]

如前所示,本发明的固化的涂料组合物呈现杰出的性质,包括高水平的对其金属基底的粘附力、耐腐蚀性、柔性(耐开裂和龟裂性)、耐磨耗/磨损性、光学澄清度。

[0166]

实施例

[0167]

实施例1

‑

12

[0168]

实施例1

‑

12说明根据本组合物的多个方面和多个实施方式的涂层形成用组合物的制备以及它们作为在大约15cm长度、10cm宽度、和1mm厚度的铝板上的固化涂层的性能。

[0169]

实施例1

‑

12的固化性涂层形成用组合物的起始组分列于下表1中:

[0170]

表1:起始材料

[0171][0172][0173]

涂料配制剂的制备

[0174]

实施例1

‑7[0175]

通过涉及使烷氧基硅烷与不同纳米颗粒单独地反应的方法制备实施例1

‑

7的涂料溶液。在该方法中,向玻璃瓶中加入乙酸和三烷氧基硅烷。在将反应混合物在冰浴中大约冷

却至10℃之后,将硅石纳米颗粒和水的混合物滴加至经深冷的硅烷和乙酸的混合物,同时将温度大约保持在10℃以下。然后容许将混合物搅拌大约16小时,同时将溶液温度缓慢升高至室温。在另一玻璃瓶中,将一部分烷氧基硅烷(优选地1:1重量百分比的硅烷和纳米颗粒)和纳米颗粒(矾土)混合在一起,并且在室温下保持搅拌大约16小时。此后,将这两种溶液在室温下混合在一起并且保持搅拌1

‑

2小时。然后,添加醇和剩余乙酸并且搅拌大约12小时,之后添加tbaa催化剂和流动添加剂。此后,将该配制剂在涂覆在金属表面上之前在热空气烘箱中在50℃大约陈化大约5

‑

6天。

[0176]

采用表1中列出的起始材料和以上描述的一般制备程序,由下表2和3中阐述的所示混合物制备实施例1

‑

16的固化性涂层形成用组合物。对比例的组合物阐述于表4中。对比例是使用与实施例1

‑

7的方法类似的方法制备的。

[0177]

表2

[0178][0179]

表3

[0180]

[0181][0182]

表4

[0183][0184]

实施例8

‑

12

[0185]

向玻璃瓶中加入乙酸和三烷氧基硅烷。在将反应混合物在冰浴中冷却至大约10℃之后,将硅石纳米颗粒和水的混合物滴加至经深冷的硅烷和乙酸的混合物,同时将温度保持在10℃以下。在硅石溶胶的添加之后滴加二氧化锆溶胶。将混合物搅拌12

‑

14小时,然后向混合物添加溶剂。将ph调节至6.5并且滴加矾土溶胶。在室温下搅拌60

‑

90分钟之后,使用乙酸将ph调节回5.1。在2小时之后,添加tbaa催化剂和流动添加剂。此后,将配制剂在涂覆在金属表面上之前在热空气烘箱中在50℃陈化。

[0186]

实施例13

‑

16

[0187]

通过如以下描述的方法制备实施例13

‑

16的涂料溶液。向玻璃瓶中加入乙酸和三烷氧基硅烷。在将反应混合物在冰浴中冷却至约10℃之后,将相应的矾土溶胶滴加至经深冷的混合物。容许将混合物搅拌2小时。在将温度保持在5

‑

20℃之间的同时,将硅石溶胶和水的混合物滴加至混合物。在搅拌4小时之后,添加二氧化锆溶胶并且容许将混合物搅拌14

‑

16小时,同时将混合物温热至室温。将2

‑

丙醇和1

‑

丁醇添加至混合物,之后添加第二部分的乙酸。在搅拌数小时后,将流动添加剂和催化剂溶液添加至混合物。将配制剂在施加在金属表面上之前在50℃陈化数天。

[0188]

用于将实施例1

‑

16的固化性涂层形成用组合物施加至本体/裸铝板并且将其上的

涂层固化的一般程序如下:

[0189]

涂覆程序

[0190]

将金属基底首先用异丙醇清洁并且在空气中干燥。可通过任何合适的手段,例如通过浸涂、流涂或者喷涂进行具有约10微米的大致厚度的涂层的施加。使用流涂来将涂层形成用组合物的大约10微米厚的层施加至本体铝板。

[0191]

固化程序

[0192]

在将涂料施加至本体铝基底之后,将挥发物在约20

‑

25℃蒸发,导致在约25

‑

30分钟内形成无粘性的涂层。然后将经涂覆的板在热空气烘箱中在130

‑

200℃烘烤30

‑

60分钟以在所述金属表面上产生完全固化的、清亮的硬涂层。

[0193]

经涂覆的金属板的测试如以下在表5中所描述的那样进行:

[0194]

表5:经涂覆的板的测试

[0195]

[0196][0197]

涂层性能数据如下呈现于表6

‑

9中:

[0198]

表6:实施例1

‑

7的粘附力和目视外观测试结果

[0199][0200]

表7

[0201][0202]

表8:实施例8

‑

实施例12的涂层性能

[0203][0204]

表9:对比例的测试结果

[0205][0206]

哑光涂料组合物和涂层

[0207]

起始材料

[0208]

用于哑光涂料组合物的起始材料列于表10中。

[0209]

表10

[0210][0211]

制备最终的哑光涂层形成用组合物的程序包括两个步骤。第一个步骤是如之前描述地那样制备相应的清亮涂层形成用组合物,之后为第二个步骤,其涉及将哑光剂分散至该清亮涂层形成用组合物。

[0212]

哑光剂的分散

[0213]

由以上对于之前实施例描述的程序获得清亮涂料组合物(实施例17和18根据实施例2的程序制备;并且实施例19和20根据实施例10的程序制备)。取清亮涂料组合物置于圆底烧瓶中并且添加所需量的基于官能化硅石的哑光剂颗粒,同时在室温下以大约800rpm搅拌5

‑

24小时。然后将所获得的混合物在涂覆施加之前以500

‑

750rpm离心3

‑

5分钟(以将较大颗粒从配制剂分离以避免涂层缺陷)。

[0214]

用哑光涂料组合物涂覆的一般程序

[0215]

在涂覆施加之前,将铝表面用异丙醇清洁并且在空气中干燥。可通过浸涂/流涂/喷涂而实现约10微米的大致厚度的薄层涂层的施加。在涂覆在铝基底上之后,挥发物在环境条件(大约20

‑

25℃,30

±

10%rh)下蒸发并且在25

‑

30分钟内形成无粘性的涂层。在溶剂晾干之后,将经涂覆的板在热空气烘箱中在130

‑

200℃之间烘烤30

‑

60分钟以在铝表面上获得完全固化的哑光涂层。哑光涂料组合物(实施例17

‑

20)

[0216]

如以上所述那样制备哑光涂料组合物。所述组合物列于表11中:

[0217]

表11

[0218][0219]

所述哑光涂料组合物的测试结果示于表12中:

[0220]

表12

[0221][0222]

对比例

[0223]

用表13中所列的配制剂制备对比例:

[0224]

表13

[0225][0226]

对比例ce

‑

3和ce

‑

4是按照与实施例17

‑

18相同的程序,但是使用不同哑光剂制备的。然而,发现,ce

‑

3和ce

‑

4配制剂仅至多在哑光剂的分散之后几小时(3

‑

5小时)可用,超过该时间,哑光剂开始从涂层形成用配制剂沉降下来。在所述对比例组合物中即使在剧烈搅拌之后所沉降的颗粒也未完全再分散,并且所述对比涂料配制剂无法再使用。表14总结了由新鲜的涂料溶液ce

‑

3和ce

‑

4(分散哑光剂,然后将涂料立即施加在本体al表面上)制备的涂层的测试结果。

[0227]

对比例ce

‑

5是按照与实施例2相同的程序制备的。ce

‑

6是按照如工作实施例实施例10的程序制备的。

[0228]

所述对比例的测试结果示于表14中。

[0229]

表14

[0230]

[0231]

对比例ce

‑

3和ce

‑

4满足性能要求的一些,但是在摩擦掉色测定器磨耗测试中失败。对比例ce

‑

5和ce

‑

6不具有哑光剂并且因此行为表现得像清亮涂层一样。光泽度值与未涂覆表面类似且满足其它基础ctq。

[0232]

由表12,初步结果显示,实施例17是性能表现最佳的涂料组合物。表15显示未经涂覆的阳极化al、未经涂覆的本体al和经涂覆的本体al(实施例13)的对比测试结果。

[0233]

表15

[0234][0235][0236]

虽然已经参照其具体实施方式描述了本发明,但是在不背离本文中公开的发明构思的情况下可进行改动和变型。因此,意图涵盖落在所附权利要求的精神和宽范围内的所有此类变化、改动和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。