石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的制备方法

技术领域

1.本发明涉及一种防腐涂层的制备方法。

背景技术:

2.腐蚀是一种难以避免的自然过程,特别是金属和合金,极其容易与环境发生化学反应而逐渐被破坏,每年造成的能量和材料损失十分巨大。因此,对腐蚀的预防研究具有十分重要的意义。避免金属腐蚀主要有两种手段,一是从材料本身入手,开发耐腐蚀材料,但该方式开发成本和制备成本较高。二是对既有材料采用保护技术,主要包括电化学保护、涂层保护和缓蚀剂等,其中涂层保护最经济有效,得到大家的广泛研究和使用。

3.传统上,聚合物常用于防腐涂层中,在金属表面和周围环境之间建立一个屏障,防止腐蚀离子通过涂层渗透到金属表面,从而保护金属免受腐蚀。传统的涂层材料由于有机溶剂的挥发给人的健康和环境带来危害。以水为溶剂或分散剂的水性涂层是目前防腐蚀涂层的发展方向。

4.但是单纯的聚合物涂层只能起到一定的屏障作用,性能不是十分理想,研究表明在聚合物涂层中加入防腐蚀功能材料可以有效提高涂层对金属的防腐蚀性能。在此之前最常用的材料是铬酸盐,其可以保护q235钢、aa7075等金属免受腐蚀,但由于铬离子具有毒性和致癌性,在世界范围内的使用受到限制。因此,亟需一种无毒、环保的材料替代含铬酸盐来解决腐蚀问题。

5.石墨烯是一种二维纳米片层材料,当作为水性涂料的功能填料时不仅环境友好,而且其超大的比表面积,可以起到很好的屏蔽作用。石墨烯片层通过重叠可以形成致密的防渗层,延长了h2o、o2及na

、cl

‑

等腐蚀离子的侵入路径,从而提高复合涂层的防腐蚀性能。然而由于高比表面积和强范德华力,石墨烯片层容易聚集在一起,限制了其在复合涂层材料中的应用。

6.聚苯胺是替代铬酸盐作为防腐蚀填料最有潜力的导电聚合物之一。聚苯胺是一种应用广泛的导电高分子材料,对金属和合金具有良好的防腐蚀性能,具有稳定性、环境友好性、易于合成等优点。然而由于聚苯胺的共轭结构使其不溶不熔,加工性不好,在水性树脂中分散性差,限制了其防腐蚀性能的发挥。

7.石墨烯和聚苯胺的复合是近年来研究者关注的方向,可以综合利用石墨烯和聚苯胺优异的性能。但是石墨烯和聚苯胺的混合及非键合复合对石墨烯和聚苯胺的分散性、特别是在水性树脂中的分散性改善效果不理想,限制了石墨烯和聚苯胺协同作用的发挥。而且,对石墨烯和聚苯胺进行的一系列的改性,使制备工艺复杂;或者使用了大量的有机溶剂和化学药品,生产成本较高,制约了复合材料的广泛应用。

技术实现要素:

8.本发明针对现有技术存在的问题,提供了一种石墨烯

‑

二氧化硅键合接枝聚苯胺/

水性含环氧基硅树脂复合涂层的制备方法。

9.本发明石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的制备方法按以下步骤进行:

10.一、制备氧化石墨烯

‑

二氧化硅复合材料

11.将氧化石墨烯加入去离子水中,超声分散3~4h,得到氧化石墨烯分散液,然后加入氨水,磁力搅拌15min,得到碱性氧化石墨烯分散液,再加入无水乙醇、去离子水和正硅酸乙酯的混合液,在60℃下搅拌反应6h,抽滤洗涤至固体产物变为中性,得到氧化石墨烯

‑

二氧化硅复合材料;

12.氧化石墨烯分散液的浓度为1~1.5mg/ml;

13.正硅酸乙酯的体积与步骤一中氧化石墨烯的质量的比为50ml:1mg;

14.氨水的质量分数为25wt%,氨水与正硅酸乙酯的体积比为1:1;

15.无水乙醇、去离子水、正硅酸乙酯的体积比为80:15:5;

16.步骤一将正硅酸乙酯在氧化石墨烯片层表面原位水解,通过共价键将二氧化硅锚定在氧化石墨烯表面,制备氧化石墨烯

‑

二氧化硅复合材料。

17.二、制备石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料

18.将步骤一得到的氧化石墨烯

‑

二氧化硅复合材料加入到100ml去离子水中,搅拌30min形成分散液,加入硅烷偶联剂,在60℃下搅拌回流反应6h,冷却至室温;将回流反应装置放置在3

‑

5℃的冰水浴中,利用盐酸将反应液的ph值调节为1,加入苯胺,磁力搅拌30min,最后滴加过硫酸铵水溶液作为引发剂,磁力搅拌6

‑

8h,完成后抽滤并用去离子水洗涤固体产物至中性,将固体产物进行冷冻干燥48h,得到石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料;

19.硅烷偶联剂与步骤一中氧化石墨烯的质量比为20:1;

20.苯胺与步骤一中氧化石墨烯的质量比为3︰1;

21.过硫酸铵水溶液中的过硫酸铵与苯胺的质量比为3︰1;

22.步骤二采用硅烷偶联剂作为改性剂,对氧化石墨烯

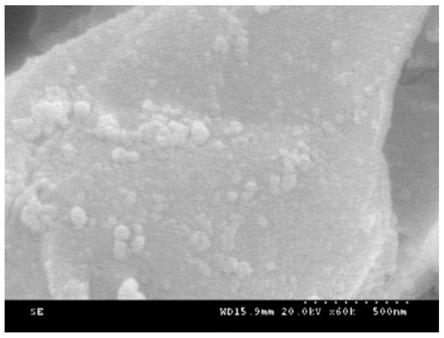

‑

二氧化硅复合材料进行表面改性,得到硅烷改性二氧化硅/氧化石墨烯,再在硅烷改性二氧化硅/氧化石墨烯的分散液中引入苯胺单体,利用化学键合作用和原位聚合法在石墨烯

‑

二氧化硅片层表面合成聚苯胺,获得分散性好的石墨烯

‑

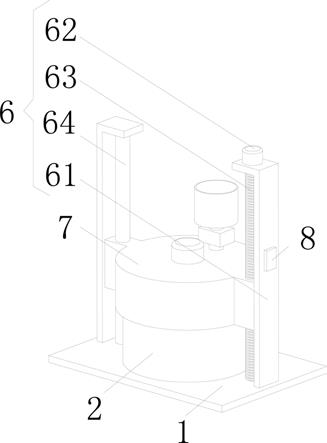

二氧化硅键合接枝聚苯胺复合材料。

23.三、制备含环氧基水性硅树脂

24.将去离子水和无水乙醇加入到试剂瓶中,随后加入柠檬酸,超声至柠檬酸完全溶解,继续向试剂瓶中加入正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷,在40℃的条件下搅拌反应8h,得到水性含环氧基硅树脂;

25.去离子水和无水乙醇的质量比为2︰1;

26.柠檬酸为去离子水、无水乙醇、正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的1~1.5%;

27.正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷的质量比为5︰12︰4;

28.去离子水和无水乙醇的总质量与正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的比为1︰1;

29.四、制备水性复合防腐蚀涂层

30.将步骤二得到的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料(go

‑

sio2‑

pani)在步骤三得到的水性含环氧基硅树脂中超声分散均匀后,涂覆在金属或合金表面,50℃加热固化,得到石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir);

31.石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性含环氧基硅树脂中的添加量为1.5~3.5wt.%。

32.步骤四将石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料作为功能填料加入水性含环氧基硅树脂中分散均匀,在金属或合金表面制备性能优异的水性复合防腐蚀涂层。

33.相比现有技术,本发明的有益效果是:

34.本发明提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料,是先将二氧化硅纳米粒子锚定在石墨烯表面后,再用硅烷偶联剂改性,再键合接枝聚苯胺。而且,本发明同时提供了水性含环氧基硅树脂作为复合涂层的成膜物。

35.首先,二氧化硅纳米粒子的锚定,增加了石墨烯片层的间距,改善了石墨烯的分散性。本发明采用正硅酸乙酯在氧化石墨烯片层表面原位水解和羟基缩合的方法,通过共价键将二氧化硅锚定在氧化石墨烯表面,相比氧化石墨烯与二氧化硅粒子的共混复合技术,本发明对石墨烯的分散性改善效果更为显著。

36.其次,硅烷偶联剂改性后,硅烷偶联剂分子中的氨基、环氧基等基团可以与苯胺化学键合,使聚苯胺均匀覆盖在二氧化硅及石墨烯片层表面,也改善了聚苯胺的分散性。相比石墨烯与聚苯胺的共混复合技术以及非键合复合技术,本发明提供的硅烷偶联剂键合接枝复合技术,可以有效地避免聚苯胺及石墨烯在复合涂层中的团聚,从而提高石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性。

37.第三,石墨烯

‑

二氧化硅

‑

聚苯胺的这种键合接枝复合使石墨烯片层的阻隔作用和聚苯胺的钝化作用更好地协同发挥,进而提高复合涂层的防腐蚀性能。聚苯胺作为纳米楔型物在石墨烯

‑

二氧化硅表面均匀键合接枝,进一步扩大了石墨烯片的层间距,提高了石墨烯的分散性和与高分子基体的相容性。同时,聚苯胺填补了石墨烯片层的结构缺陷,使石墨烯片层对h2o、o2及na

、cl

‑

等腐蚀介质的阻隔范围更加连续,提高了对腐蚀介质的抗渗透性能。石墨烯片层在增强涂层的阻隔作用的同时,增强了聚苯胺的导电性和电化学活性,促进了聚苯胺与金属的钝化作用,加速了钝化膜的产生,从而进一步提高了石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的防腐蚀性能。相比石墨烯与聚苯胺的共混复合技术以及非键合复合技术,本发明提供的硅烷偶联剂键合接枝复合技术,对石墨烯和聚苯胺的协同作用发挥的更为明显。

38.第四,在有机硅树脂中引入环氧基团,通过与石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的反应形成三维网络而固化成膜,使石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层更为致密。现有的有机硅树脂涂层由于具有表面能低、疏水性好、与金属基材结合力强等优点,在防腐蚀涂层材料领域有广泛应用,但现有的有机硅树脂的固化温度较高,施工较为困难。本发明在有机硅树脂中引入环氧基团,实现了石墨烯

‑

二氧化硅键合接枝聚苯胺参与含环氧基硅树脂的固化反应,改善了硅树脂的固化条件,在相对较低的温度下完成固化。而且,石墨烯

‑

二氧化硅键合接枝聚苯胺作为固化剂均匀引入硅树脂涂

层,有效地提高了涂层的防腐蚀性能。

39.第五,本发明提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中具有良好的分散性,在提高复合涂层防腐蚀性能的同时实现了防腐涂层的水性化,对环境友好。

40.第六,本发明提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合防腐涂层具有优良的防腐蚀能力,可以广泛应用于钢、铝合金、镁合金等金属领域,以及酸、碱、盐等环境,在海洋环境等较苛刻的条件下对金属具有长期的腐蚀防护作用。涂覆本发明涂层的q235钢腐蚀电流密度仅为1.28

×

10

‑9a/cm2,腐蚀速率仅为9.90

×

10

‑6mm/年。其阻隔性能和耐久性能优异,复合涂层的阻抗值最高可达3.13

×

108ω

·

cm2,在3.5wt%nacl水溶液中浸泡504h后阻抗值仍维持在1.26

×

108ω

·

cm2。

41.本发明与较为接近的现有技术的对比:

42.一、本发明与cn112048228a,《一种二氧化硅

‑

聚苯胺

‑

石墨烯改性环氧树脂防腐材料》相比:

43.1、该文献的二氧化硅

‑

聚苯胺

‑

石墨烯改性环氧树脂防腐材料,工艺路线为:(1)一氯乙酸与氧化石墨烯反应,得到羧基化石墨烯,再与对苯二胺反应,得到氨基化石墨烯;(2)二氧化硅与乙烯基三甲氧基硅烷反应,得到乙烯基化二氧化硅,再加入高锰酸钾、浓硫酸,得到羧基化二氧化硅;(3)向浓硫酸中加入5

‑

磺基水杨酸,得到混合酸溶液,加入聚乙烯吡咯烷酮、苯胺、氨基化石墨烯、羧基化二氧化硅,得到混合溶液。取四分之一体积的混合酸溶液,加入过硫酸铵,得到的过硫酸铵混合酸溶液逐滴加入混合溶液中,氨基化石墨烯在过硫酸铵引发下,与苯胺原位聚合,聚苯胺替换cooh中的h,通过价键接枝,形成二氧化硅

‑

聚苯胺

‑

石墨烯复合材料;(4)向二甲苯中加入正丁醇、二氧化硅

‑

聚苯胺

‑

石墨烯复合材料,得到混合溶液,再向另一反应瓶中加入二甲苯、正丁醇、环氧树脂,搅拌均匀后倒入混合溶液内,再加入t

‑

31固化剂,得到二氧化硅

‑

聚苯胺

‑

石墨烯改性环氧树脂防腐材料。

44.2、本发明的石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层与该文献相比,采用了不同的工艺:(1)本发明采用正硅酸乙酯在氧化石墨烯片层表面原位水解和羟基缩合的方法,通过共价键将二氧化硅锚定在氧化石墨烯表面。所述的二氧化硅是在石墨烯片层表面原位水解缩合制得的,不是对现有二氧化硅进行一系列改性后再与经一系列改性的石墨烯复合;(2)本发明的聚苯胺是通过硅烷偶联剂键合接枝在石墨烯

‑

二氧化硅表面的,硅烷偶联剂改性后,苯胺分子与硅烷偶联剂分子中的氨基、环氧基等基团真正实现共价键合,不仅是替换cooh中的h;(3)本发明的二氧化硅锚定在氧化石墨烯表面及进一步键合接枝聚苯胺是一个系列的连续进行的过程,不是氨基化石墨烯、羧基化二氧化硅等分开进行再混合;(4)本发明提供了一种水性含环氧基硅树脂作为复合涂层的成膜物,不使用有机溶剂。

45.3、本发明与该文献相比,不同工艺的有益效果为:(1)通过正硅酸乙酯在氧化石墨烯片层表面的原位水解和羟基缩合使二氧化硅纳米粒子锚定在石墨烯片层表面,增加了石墨烯片层的间距,对石墨烯的分散性改善效果更为显著。(2)硅烷偶联剂分子中的氨基、环氧基等基团可以与苯胺共价键结合,使聚苯胺均匀覆盖在二氧化硅及石墨烯片层表面,也改善了聚苯胺的分散性。从而提高石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性。(3)硅烷偶联剂键合接枝复合技术,对石墨烯和聚苯胺的协同作用发挥的更为

明显。聚苯胺填补了石墨烯片层的结构缺陷,提高了对腐蚀介质的抗渗透性能。石墨烯增强了聚苯胺的电化学活性,促进了聚苯胺与金属的钝化作用,从而进一步提高了石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的防腐蚀性能。涂覆本发明涂层的q235钢腐蚀电流密度仅为1.28

×

10

‑9a/cm2,低于该文献的测试结果;(4)本发明将二氧化硅锚定在氧化石墨烯表面及进一步键合接枝聚苯胺一系列连续完成,工艺过程简单。制备过程中不使用一氯乙酸、对苯二胺、高锰酸钾、浓硫酸、5

‑

磺基水杨酸、聚乙烯吡咯烷酮等化学药品,成本相对较低;(5)制备表面能低、疏水性好、与金属基材结合力强水性含环氧基硅树脂作为复合涂层的成膜物,一方面,石墨烯

‑

二氧化硅键合接枝聚苯胺以固化剂的形式均匀引入硅树脂涂层,参与含环氧基硅树脂的固化反应,改善了硅树脂的固化条件,增加了复合涂层的致密性,有效地提高了涂层的防腐蚀性能。另一方面,不使用二甲苯、正丁醇等有机溶剂,减少有机挥发物(voc)的排放,实现环境友好。

46.4、本发明与该文献相比,(1)进一步解决了石墨烯和聚苯胺的团聚问题,通过二氧化硅纳米粒子在石墨烯表面的锚定和硅烷偶联剂键合接枝聚苯胺,提高了石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性;(2)进一步解决了石墨烯和聚苯胺协同作用发挥不理想的问题,通过二氧化硅纳米粒子在石墨烯表面的锚定和硅烷偶联剂键合接枝聚苯胺,使石墨烯片层的阻隔作用和聚苯胺的钝化作用更好地协同发挥,进而提高复合涂层的防腐蚀性能;(3)解决了石墨烯/聚苯胺复合防腐涂层制备工艺过程复杂、成本高的问题,采用原位缩合再键合接枝一系列连续方法,工艺过程简单,成本相对较低;(4)解决了有机溶剂及化学药品环境污染的问题,以水性含环氧基硅树脂作为复合涂层的成膜物,复合涂层的致密性好,减少了有机挥发物的排放,实现了环境友好。

47.二、本发明与cn111675901a,《一种二氧化硅_氧化石墨烯改性的聚苯胺防腐材料及其制法》相比:

48.1、该文献的二氧化硅

‑

氧化石墨烯改性的聚苯胺防腐材料,工艺路线为:(1)在氮气氛围中,向甲苯溶剂中加入氧化石墨烯,以偶氮二异丁腈为引发剂,制备得到氰基改性氧化石墨烯;(2)向乙醇溶剂中加入氢氧化钠和氰基改性氧化石墨烯,氰基改性氧化石墨烯在碱性条件下水解后制备得到羧基含量高的羧基化石墨烯;(3)向烧瓶中加入氯化亚砜和羧基化石墨烯,氮气氛围中回流反应,加入甲苯减压蒸馏,除去多余的氯化亚砜,制备得到酰氯化石墨烯;(4)向无水四氢呋喃溶剂中加入酰氯化石墨烯,加入4

‑

(boc

‑

氨基)酚,氮气氛围中回流反应,加入过量的三氟乙酸和二氯甲烷,去除boc保护基团,用甲醇清洗干燥后制备得到氨基化石墨烯;(5)向无水乙醇溶剂中加入纳米二氧化硅、异氰酸丙基三乙氧基硅烷和壳聚糖,加入冰乙酸直至壳聚糖溶解,冷凝回流,洗涤干燥后制备得到二氧化硅

‑

壳聚糖;(6)向2%的乙酸溶液中加入全氟庚酸、过硫酸铵、苯胺、二氧化硅

‑

壳聚糖和氨基化石墨烯,将产物用丙酮溶液过滤洗涤并干燥,制备得到二氧化硅

‑

氧化石墨烯改性的聚苯胺。

49.2、本发明的石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层与该文献相比,采用了不同的工艺:(1)本发明采用正硅酸乙酯在氧化石墨烯片层表面原位水解和羟基缩合的方法,通过共价键将二氧化硅锚定在氧化石墨烯表面。所述的二氧化硅是在石墨烯片层表面原位水解缩合制得的,不是利用现有的纳米二氧化硅与壳聚糖复合再与经一系列改性的石墨烯复合;(2)本发明的聚苯胺是通过硅烷偶联剂键合接枝在石墨烯

‑

二氧化硅表面的,硅烷偶联剂改性后,苯胺分子与硅烷偶联剂分子中的氨基、环氧基等基团真

正实现共价键合,该文献是利用壳聚糖分子结构中所含的游离氨基实现与聚苯胺的接枝,从而提高聚苯胺的可加工性能;(3)本发明的二氧化硅锚定在氧化石墨烯表面及进一步键合接枝聚苯胺是一个系列的连续进行的过程,该文献是氰基改性氧化石墨烯、羧基化石墨烯、酰氯化石墨烯到氨基化石墨烯一系列改性,与二氧化硅

‑

壳聚糖分开进行,再与苯胺等复合;(4)本发明提供了一种水性含环氧基硅树脂作为复合涂层的成膜物。

50.3、本发明与该文献相比,不同工艺的有益效果为:(1)通过正硅酸乙酯在氧化石墨烯片层表面的原位水解和羟基缩合使二氧化硅纳米粒子锚定在石墨烯片层表面,增加了石墨烯片层的间距,对石墨烯的分散性改善效果更为显著。(2)硅烷偶联剂分子中的氨基、环氧基等基团可以与苯胺共价键结合,使聚苯胺均匀覆盖在二氧化硅及石墨烯片层表面,也改善了聚苯胺的分散性。从而提高石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性。(3)硅烷偶联剂键合接枝复合技术,对石墨烯和聚苯胺的协同作用发挥的更为明显。聚苯胺填补了石墨烯片层的结构缺陷,提高了对腐蚀介质的抗渗透性能。石墨烯增强了聚苯胺的电化学活性,促进了聚苯胺与金属的钝化作用,从而进一步提高了石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的防腐蚀性能;(4)本发明将二氧化硅锚定在氧化石墨烯表面及进一步键合接枝聚苯胺一系列连续完成,不需要氰基改性氧化石墨烯、羧基化石墨烯、酰氯化石墨烯到氨基化石墨烯等一系列的改性,工艺过程简单。制备过程中也不使用氮气、甲苯、氢氧化钠、氯化亚砜、四氢呋喃、4

‑

(boc

‑

氨基)酚、三氟乙酸、二氯甲烷、甲醇、异氰酸丙基三乙氧基硅烷、冰乙酸、全氟庚酸、丙酮等化学药品,成本相对较低;(5)制备表面能低、疏水性好、与金属基材结合力强水性含环氧基硅树脂作为复合涂层的成膜物,一方面,石墨烯

‑

二氧化硅键合接枝聚苯胺以固化剂的形式均匀引入硅树脂涂层,参与含环氧基硅树脂的固化反应,改善了硅树脂的固化条件,增加了复合涂层的致密性,有效地提高了涂层的防腐蚀性能。另一方面,不使用二甲苯、正丁醇等有机溶剂,减少有机挥发物(voc)的排放,实现环境友好。

51.4、本发明与该文献相比,(1)进一步解决了石墨烯和聚苯胺的团聚问题,通过二氧化硅纳米粒子在石墨烯表面的锚定和硅烷偶联剂键合接枝聚苯胺,提高了石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性;(2)进一步解决了石墨烯和聚苯胺协同作用发挥不理想的问题,通过二氧化硅纳米粒子在石墨烯表面的锚定和硅烷偶联剂键合接枝聚苯胺,使石墨烯片层的阻隔作用和聚苯胺的钝化作用更好地协同发挥,进而提高复合涂层的防腐蚀性能;(3)解决了石墨烯/聚苯胺复合防腐涂层制备工艺过程复杂、成本高的问题,采用原位缩合再键合接枝一系列连续方法,工艺过程简单,成本相对较低;(4)解决了有机溶剂及化学药品环境污染的问题,以水性含环氧基硅树脂作为复合涂层的成膜物,复合涂层的致密性好,减少了有机挥发物的排放,实现了环境友好。

附图说明

52.图1为实施例1步骤二制备的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的扫描电镜照片;

53.图2为实施例1步骤二制备的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的透射电镜照片;

54.图3为不同涂层在3.5%nacl溶液中的电化学阻抗谱图;

55.图4为不同涂层在3.5%nacl溶液中浸泡504小时后的电化学阻抗谱图;

56.图5为不同复合涂层的极化曲线图;

57.图6为石墨烯

‑

二氧化硅/硅树脂复合涂层(a)和石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(b)的防腐蚀机理示意图。

具体实施方式

58.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

59.具体实施方式一:本实施方式石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的制备方法按以下步骤进行:

60.一、制备氧化石墨烯

‑

二氧化硅复合材料

61.将氧化石墨烯加入去离子水中,超声分散3~4h,得到氧化石墨烯分散液,然后加入氨水,磁力搅拌15min,得到碱性氧化石墨烯分散液,再加入无水乙醇、去离子水和正硅酸乙酯的混合液,在60℃下搅拌反应6h,抽滤洗涤至固体产物变为中性,得到氧化石墨烯

‑

二氧化硅复合材料;

62.氧化石墨烯分散液的浓度为1~1.5mg/ml;

63.正硅酸乙酯的体积与步骤一中氧化石墨烯的质量的比为50ml:1mg;

64.氨水的质量分数为25wt%,氨水与正硅酸乙酯的体积比为1:1;

65.无水乙醇、去离子水、正硅酸乙酯的体积比为80:15:5;

66.步骤一将正硅酸乙酯在氧化石墨烯片层表面原位水解,通过共价键将二氧化硅锚定在氧化石墨烯表面,制备氧化石墨烯

‑

二氧化硅复合材料。

67.二、制备石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料

68.将步骤一得到的氧化石墨烯

‑

二氧化硅复合材料加入到100ml去离子水中,搅拌30min形成分散液,加入硅烷偶联剂,在60℃下搅拌回流反应6h,冷却至室温;将回流反应装置放置在3

‑

5℃的冰水浴中,利用盐酸将反应液的ph值调节为1,加入苯胺,磁力搅拌30min,最后滴加过硫酸铵水溶液作为引发剂,磁力搅拌6

‑

8h,完成后抽滤并用去离子水洗涤固体产物至中性,将固体产物进行冷冻干燥48h,得到石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料;

69.硅烷偶联剂与步骤一中氧化石墨烯的质量比为20:1;

70.苯胺与步骤一中氧化石墨烯的质量比为3︰1;

71.过硫酸铵水溶液中的过硫酸铵与苯胺的质量比为3︰1;

72.步骤二采用硅烷偶联剂作为改性剂,对氧化石墨烯

‑

二氧化硅复合材料进行表面改性,得到硅烷改性二氧化硅/氧化石墨烯,再在硅烷改性二氧化硅/氧化石墨烯的分散液中引入苯胺单体,利用化学键合作用和原位聚合法在石墨烯

‑

二氧化硅片层表面合成聚苯胺,获得分散性好的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料。

73.三、制备含环氧基水性硅树脂

74.将去离子水和无水乙醇加入到试剂瓶中,随后加入柠檬酸,超声至柠檬酸完全溶解,继续向试剂瓶中加入正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷,在40℃的条件下搅拌反应8h,得到水性含环氧基硅树脂;

75.去离子水和无水乙醇的质量比为2︰1;

76.柠檬酸为去离子水、无水乙醇、正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的1~1.5%;

77.正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷的质量比为5︰12︰4;

78.去离子水和无水乙醇的总质量与正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的比为1︰1;

79.四、制备水性复合防腐蚀涂层

80.将步骤二得到的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料(go

‑

sio2‑

pani)在步骤三得到的水性含环氧基硅树脂中超声分散均匀后,涂覆在金属或合金表面,50℃加热固化,得到石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir);

81.石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性含环氧基硅树脂中的添加量为1.5~3.5wt.%。

82.步骤四将石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料作为功能填料加入水性含环氧基硅树脂中分散均匀,在金属或合金表面制备性能优异的水性复合防腐蚀涂层。

83.本实施方式具备以下有益效果:

84.本实施方式提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料,是先将二氧化硅纳米粒子锚定在石墨烯表面后,再用硅烷偶联剂改性,再键合接枝聚苯胺。而且,本实施方式同时提供了水性含环氧基硅树脂作为复合涂层的成膜物。

85.首先,二氧化硅纳米粒子的锚定,增加了石墨烯片层的间距,改善了石墨烯的分散性。本实施方式采用正硅酸乙酯在氧化石墨烯片层表面原位水解和羟基缩合的方法,通过共价键将二氧化硅锚定在氧化石墨烯表面,相比氧化石墨烯与二氧化硅粒子的共混复合技术,本实施方式对石墨烯的分散性改善效果更为显著。

86.其次,硅烷偶联剂改性后,硅烷偶联剂分子中的氨基、环氧基等基团可以与苯胺化学键合,使聚苯胺均匀覆盖在二氧化硅及石墨烯片层表面,也改善了聚苯胺的分散性。相比石墨烯与聚苯胺的共混复合技术以及非键合复合技术,本实施方式提供的硅烷偶联剂键合接枝复合技术,可以有效地避免聚苯胺及石墨烯在复合涂层中的团聚,从而提高石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中的分散性。

87.第三,石墨烯

‑

二氧化硅

‑

聚苯胺的这种键合接枝复合使石墨烯片层的阻隔作用和聚苯胺的钝化作用更好地协同发挥,进而提高复合涂层的防腐蚀性能。聚苯胺作为纳米楔型物在石墨烯

‑

二氧化硅表面均匀键合接枝,进一步扩大了石墨烯片的层间距,提高了石墨烯的分散性和与高分子基体的相容性。同时,聚苯胺填补了石墨烯片层的结构缺陷,使石墨烯片层对h2o、o2及na

、cl

‑

等腐蚀介质的阻隔范围更加连续,提高了对腐蚀介质的抗渗透性能。石墨烯片层在增强涂层的阻隔作用的同时,增强了聚苯胺的导电性和电化学活性,促进了聚苯胺与金属的钝化作用,加速了钝化膜的产生,从而进一步提高了石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的防腐蚀性能。相比石墨烯与聚苯胺的共混复合技术以及非键合复合技术,本实施方式提供的硅烷偶联剂键合接枝复合技术,对石墨烯和聚苯胺的协同作用发挥的更为明显。

88.第四,在有机硅树脂中引入环氧基团,通过与石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的反应形成三维网络而固化成膜,使石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层更为致密。现有的有机硅树脂涂层由于具有表面能低、疏水性好、与金属基材结合力强等优点,在防腐蚀涂层材料领域有广泛应用,但现有的有机硅树脂的固化温度较高,施工较为困难。本实施方式在有机硅树脂中引入环氧基团,实现了石墨烯

‑

二氧化硅键合接枝聚苯胺参与含环氧基硅树脂的固化反应,改善了硅树脂的固化条件,在相对较低的温度下完成固化。而且,石墨烯

‑

二氧化硅键合接枝聚苯胺作为固化剂均匀引入硅树脂涂层,有效地提高了涂层的防腐蚀性能。

89.第五,本实施方式提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性树脂中具有良好的分散性,在提高复合涂层防腐蚀性能的同时实现了防腐涂层的水性化,对环境友好。

90.第六,本实施方式提供的石墨烯

‑

二氧化硅键合接枝聚苯胺复合防腐涂层具有优良的防腐蚀能力,可以广泛应用于钢、铝合金、镁合金等金属领域,以及酸、碱、盐等环境,在海洋环境等较苛刻的条件下对金属具有长期的腐蚀防护作用。涂覆本实施方式涂层的q235钢腐蚀电流密度仅为1.28

×

10

‑9a/cm2,腐蚀速率仅为9.90

×

10

‑6mm/年。其阻隔性能和耐久性能优异,复合涂层的阻抗值最高可达3.13

×

108ω

·

cm2,在3.5wt%nacl水溶液中浸泡504h后阻抗值仍维持在1.26

×

108ω

·

cm2。

91.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中将氧化石墨烯加入去离子水中,超声分散3.5h,得到氧化石墨烯分散液,然后加入氨水,磁力搅拌15min,得到碱性氧化石墨烯分散液,再加入无水乙醇、去离子水和正硅酸乙酯的混合液,在60℃下搅拌反应6h,抽滤洗涤至固体产物变为中性,得到氧化石墨烯

‑

二氧化硅复合材料。

92.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中将步骤一得到的氧化石墨烯

‑

二氧化硅复合材料加入到100ml去离子水中,搅拌30min形成分散液,加入硅烷偶联剂,在60℃下搅拌回流反应6h,冷却至室温;将回流反应装置放置在4℃的冰水浴中,利用盐酸将反应液的ph值调节为1,加入苯胺,磁力搅拌30min,最后滴加过硫酸铵水溶液作为引发剂,磁力搅拌7h,完成后抽滤并用去离子水洗涤固体产物至中性,将固体产物进行冷冻干燥48h,得到石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料。

93.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷(kh560)或n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷(kh792)。

94.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤三中柠檬酸为去离子水、无水乙醇、正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的1.2%。

95.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三中所述金属为钢。

96.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中所述合金为铝合金、镁合金等。

97.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四中石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性含环氧基硅树脂中的添加量为3wt.%。

98.实施例1:

99.本实施例石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层的制备方法按以下步骤进行:

100.一、制备氧化石墨烯

‑

二氧化硅复合材料

101.将氧化石墨烯加入去离子水中,超声分散3~4h,得到氧化石墨烯分散液,然后加入氨水,磁力搅拌15min,得到碱性氧化石墨烯分散液,再加入无水乙醇、去离子水和正硅酸乙酯的混合液,在60℃下搅拌反应6h,抽滤洗涤至固体产物变为中性,得到氧化石墨烯

‑

二氧化硅复合材料;

102.氧化石墨烯分散液的浓度为1~1.5mg/ml;

103.正硅酸乙酯的体积与步骤一中氧化石墨烯的质量的比为50ml:1mg;

104.氨水的质量分数为25wt%,氨水与正硅酸乙酯的体积比为1:1;

105.无水乙醇、去离子水、正硅酸乙酯的体积比为80:15:5;

106.步骤一将正硅酸乙酯在氧化石墨烯片层表面原位水解,通过共价键将二氧化硅锚定在氧化石墨烯表面,制备氧化石墨烯

‑

二氧化硅复合材料。

107.二、制备石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料

108.将步骤一得到的氧化石墨烯

‑

二氧化硅复合材料加入到100ml去离子水中,搅拌30min形成分散液,加入硅烷偶联剂,在60℃下搅拌回流反应6h,冷却至室温;将回流反应装置放置在4℃的冰水浴中,利用盐酸将反应液的ph值调节为1,加入苯胺,磁力搅拌30min,最后滴加过硫酸铵水溶液作为引发剂,磁力搅拌7h,完成后抽滤并用去离子水洗涤固体产物至中性,将固体产物进行冷冻干燥48h,得到石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料;

109.硅烷偶联剂与步骤一中氧化石墨烯的质量比为20:1,硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷(kh560);

110.苯胺与步骤一中氧化石墨烯的质量比为3︰1;

111.过硫酸铵水溶液中的过硫酸铵与苯胺的质量比为3︰1;

112.步骤二采用硅烷偶联剂作为改性剂,对氧化石墨烯

‑

二氧化硅复合材料进行表面改性,得到硅烷改性二氧化硅/氧化石墨烯,再在硅烷改性二氧化硅/氧化石墨烯的分散液中引入苯胺单体,利用化学键合作用和原位聚合法在石墨烯

‑

二氧化硅片层表面合成聚苯胺,获得分散性好的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料。

113.三、制备含环氧基水性硅树脂

114.将去离子水和无水乙醇加入到试剂瓶中,随后加入柠檬酸,超声至柠檬酸完全溶解,继续向试剂瓶中加入正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷,在40℃的条件下搅拌反应8h,得到水性含环氧基硅树脂;

115.去离子水和无水乙醇的质量比为2︰1;

116.柠檬酸为去离子水、无水乙醇、正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的1.2%;

117.正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、二甲基二乙氧基硅烷的质量比为5︰12︰4;

118.去离子水和无水乙醇的总质量与正硅酸乙酯、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和二甲基二乙氧基硅烷的总质量的比为1︰1;

119.四、制备水性复合防腐蚀涂层

120.将步骤二得到的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料(go

‑

sio2‑

pani)在步骤三得到的水性含环氧基硅树脂中超声分散均匀后,涂覆在mg

‑

li合金表面,50℃加热固化,得到石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir);

121.石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料在水性含环氧基硅树脂中的添加量为3wt.%;

122.步骤四将石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料作为功能填料加入水性含环氧基硅树脂中分散均匀,在金属或合金表面制备性能优异的水性复合防腐蚀涂层。

123.图1为实施例1步骤二制备的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的扫描电镜照片;从图1可以看到有圆形及椭圆形颗粒均匀分布在石墨烯片层表面,说明二氧化硅均匀的接枝到石墨烯片层表面,并且苯胺原位聚合在二氧化硅及石墨烯片层上,将二氧化硅颗粒及石墨烯片层均匀包裹,有效地避免了聚苯胺及石墨烯在复合涂层中的团聚,从而提高了石墨烯

‑

二氧化硅键合接枝聚苯胺在水性树脂中的分散性。

124.图2为实施例1步骤二制备的石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的透射电镜照片;从图2可以看到片层结构的石墨烯以及均匀分布在片层表面的二氧化硅纳米颗粒,并且在石墨烯

‑

二氧化硅表面上均匀包裹着聚苯胺,进一步证明石墨烯

‑

二氧化硅键合接枝聚苯胺复合材料的成功制备,且石墨烯片层和二氧化硅键合接枝聚苯胺分散性良好。

125.对比分析步骤三制备的水性含环氧基硅树脂涂层(esir)、石墨烯/水性含环氧基硅树脂复合涂层(go/esir)、石墨烯

‑

二氧化硅/水性含环氧基硅树脂复合涂层(go

‑

sio2/esir)和实施例1制备的石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir);其中go、go

‑

sio2、go

‑

sio2‑

pani在esir中的添加量均为3%(质量分数)。

126.石墨烯/水性含环氧基硅树脂复合涂层(go/esir)的制备工艺:将氧化石墨烯(go)在步骤三得到的水性含环氧基硅树脂中超声分散均匀后,涂覆在mg

‑

li合金表面,50℃加热固化,得到石墨烯/水性含环氧基硅树脂复合涂层(go/esir);

127.石墨烯

‑

二氧化硅/硅树脂复合涂层(go

‑

sio2/esir)的制备工艺:将步骤一得到的石墨烯

‑

二氧化硅复合材料(go

‑

sio2)在步骤三得到的水性含环氧基硅树脂中超声分散均匀后,涂覆在mg

‑

li合金表面,50℃加热固化,得到石墨烯

‑

二氧化硅/水性含环氧基硅树脂复合涂层(go

‑

sio2/esir);

128.图3为不同涂层在3.5%nacl溶液中的电化学阻抗谱图;从电化学阻抗谱图可以看出,四种涂层中,石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir)的阻抗值最高,达到了3.13

×

108ω

·

cm2,说明石墨烯

‑

二氧化硅键合接枝聚苯胺使石墨烯的阻隔作用和聚苯胺的钝化作用更好的协同发挥,显著提高了复合涂层的防腐蚀性能。

129.图4为不同涂层在3.5%nacl溶液中浸泡504小时后的电化学阻抗谱图;随着浸泡时间的延长容抗弧半径逐渐减小,说明腐蚀介质逐渐透过涂层渗入到金属表面。但是,在浸泡504小时后,石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir)阻抗值依然能够达到1.26

×

108ω

·

cm2,说明在四种涂层中,石墨烯

‑

二氧化硅

键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir)具有更好耐久性,其良好的阻隔性能和电化学保护性能可以使金属得到长期的腐蚀防护。

130.图5为不同复合涂层的极化曲线图;从极化曲线可以看出,四种涂层中,石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(go

‑

sio2‑

pani/esir)的腐蚀电流密度最低,为1.28

×

10

‑9a/cm2,腐蚀速率仅为9.90

×

10

‑6mm/年,表现出最佳的防腐蚀性能。

131.图6为石墨烯

‑

二氧化硅/硅树脂复合涂层(a)和石墨烯

‑

二氧化硅键合接枝聚苯胺/水性含环氧基硅树脂复合涂层(b)的防腐蚀机理示意图。图6(a)中:二氧化硅提高了石墨烯在水性硅树脂中的分散性,均匀分散的石墨烯

‑

二氧化硅延长了腐蚀介质的扩散路径,提高了复合涂层的防腐蚀性能。图6(b)中:采用硅烷偶联剂在石墨烯

‑

二氧化硅表面化学键合接枝聚苯胺,使聚苯胺均匀包覆在石墨烯

‑

二氧化硅表面,提高了聚苯胺在水性硅树脂中的分散性,增强了石墨烯和聚苯胺的协同作用。聚苯胺增加了石墨烯片层的阻隔能力,石墨烯增强了聚苯胺的电化学活性,促进了聚苯胺与金属的钝化作用,加速了钝化膜的产生,从而进一步提高了防腐蚀性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。