1.本发明涉及叉车技术领域,具体涉及一种半自动叉车系统。

背景技术:

2.叉车是物流行业的主要设备之一,叉车取放货的传统方法是驾驶员通过眼睛观察,手动控制调整货叉的高度以对准货物进行取货、放货,这种方式在取放高度较低的货物时有优势,当货物位置较高(比如5米以上),驾驶员视线会受到货架层位的遮挡,此时靠手动控制调整货叉的高度以对准托盘取货或者对准层位放货的效率极低。另外,业界有通过agv叉车实现全自动取放料,agv叉车价格高昂;另外,agv叉车的所有指令和动作都由控制器控制执行,受限于当前处理器的处理能力和处理速度,agv叉车还有一个致命的缺陷是速度低,完成取放物料的效率低。

技术实现要素:

3.本发明要解决的技术问题是提供一种半自动叉车系统,实现较低成本的叉车自动控制,提高叉车取放物料的效率,尤其是取放高层物料的效率优势更明显。

4.为了解决上述技术问题,本发明提供了一种半自动叉车系统,包括,

5.人机交互界面,被配置为在自动模式下设定货叉的目标层;

6.主机控制器,连接所述人机交互界面,其被配置为根据所述人机交互界面的目标层指令控制所述货叉的驱动部件以实现所述货叉自动升降所述目标层。

7.本发明一个较佳实施例中,进一步包括所述人机交互界面支持手动模式和所述自动模式切换。

8.本发明一个较佳实施例中,进一步包括所述自动模式的启动优先级低于所述手动模式。

9.本发明一个较佳实施例中,进一步包括所述主机控制器包括,

10.存储单元,被配置为存储有层序数-高度列表;

11.比较单元,被配置为通过查找所述层序数-高度列表获得所述货叉的目标高度,以及通过比较所述货叉的当前高度和所述目标高度输出升降指令;

12.控制单元,被配置为根据所述升降指令控制所述货叉的驱动部件以实现所述货叉自动升降所述目标层。

13.本发明一个较佳实施例中,进一步包括所述主机控制器还包括保护单元,所述保护单元被配置为当叉车的刹车踏板被踩下或者手动开关被触控时紧急停止所述货叉动作,并自动进入所述手动模式。

14.本发明一个较佳实施例中,进一步包括所述存储单元内的所述层序数-高度列表支持自定义更新。

15.本发明一个较佳实施例中,进一步包括所述系统还包括拉绳编码器,所述拉绳编码器通过canbus总线与所述主机控制器通讯,所述主机控制器根据所述拉绳编码器反馈的

数据计算出所述货叉的实时高度。

16.本发明一个较佳实施例中,进一步包括所述驱动部件包括电机控制器、电机和电机编码器,所述电机控制器通过canbus总线与所述主机控制器通讯,所述电机控制器根据主机控制器的输出指令控制所述电机以驱动所述货叉自动升降至所述目标层,所述电机编码器用于获取所述电机的转角和转速。

17.本发明一个较佳实施例中,进一步包括所述电机控制器设置有限速模式,所述限速模式配置为当所述货叉进入限速区间时减小所述货叉的速度,所述限速区间为间隔目标高度一定距离的区域,且所述限速区间支持自定义更新。

18.本发明一个较佳实施例中,进一步包括所述货叉在所述限速区间内的速度支持自定义更新。

19.本发明的有益效果:

20.本发明申请的半自动叉车系统,通过人机交互界面输入货叉的目标层,主机控制器根据人机交互界面输出的目标层指令控制货叉的驱动部件以实现货叉自动升降至目标层。本发明申请的货叉自动定层定高升降至目标位置可以省去人工操作时定位货叉的时间,尤其是取放高层物料时人工操作由于视线的遮挡需要多次定位并调整货叉,基于此本发明申请取放高层物料的效率优势更明显。另外,人机配合的半自动方式相较于agv叉车成本低,而速度更快。

附图说明

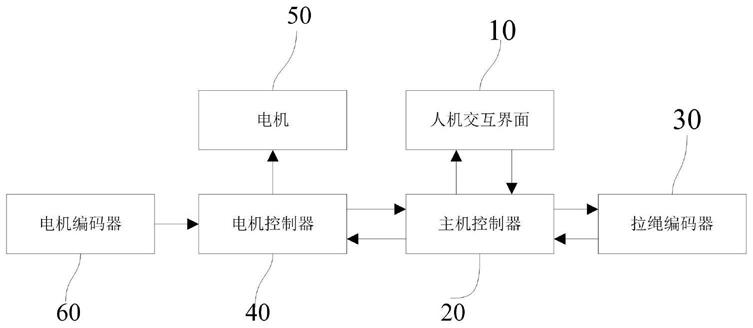

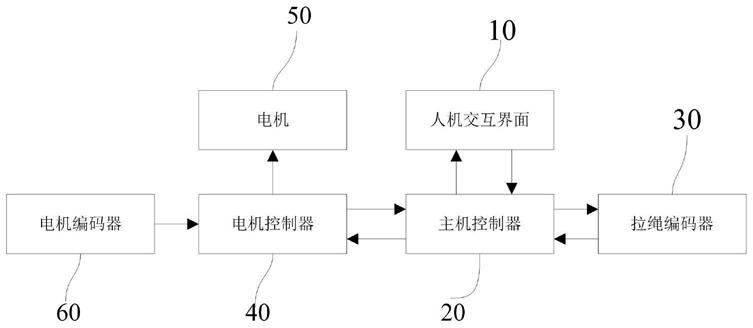

21.图1为本发明优选实施例中半自动叉车系统的结构框图;

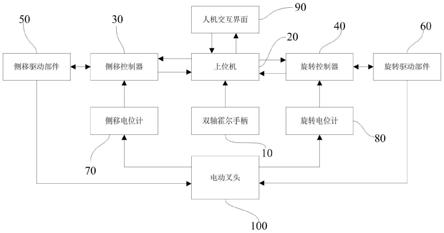

22.图2为本发明优选实施例中主机控制器的内部结构框图;

23.图3为本发明优选实施例中人机交互界面的界面示意图。

24.图中标号说明:

25.10-人机交互界面;

26.20-主机控制器,21-存储单元,22-比较单元,23-控制单元,24-保护单元;

27.30-拉绳编码器;

28.40-电机控制器;

29.50-电机;

30.60-电机编码器。

具体实施方式

31.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

32.实施例

33.本发明实施例公开一种半自动叉车系统,参照图1所示,该叉车系统包括人机交互界面10和主机控制器20,人机交互界面10的显示屏选用触控液晶高清彩色显示屏,显示效果清晰,可进行参数的触控设定,大大方便驾驶员的操作。人机交互界面10集成层触控按键和设置按键,参照图3所示,人机交互界面10显示8个层触控按键“1”~“8”,操作人员通过层触控按键输入货叉的目标层,人机交互界面10的显示屏上对应显示叉车的状态信息,包括

升降速度、货叉的当前高度,目标层以及当前层。操作人员通过设置按键自定义更新系统参数。人机交互界面10支持手动模式和自动模式切换,并集成模式切换触控按键,操作人员通过模式切换触控按键切换自动模式和手动模式,自动模式下由主机控制器20控制货叉的驱动部件以实现货叉自动升降至目标层,手动模式下由人工操控货叉升降。

34.具体的,参照图2所示,上述主机控制器20包括存储单元21、比较单元22、控制单元23和保护单元24,上述存储单元21内存储层序数-高度列表,也就是各层对应的高度值列表,比如,层序数为1对应高度100mm,层序数为2对应高度160mm。上述比较单元被配置为通过查找上述层序数-高度列表获得货叉的目标高度,此处获得目标高度的目标层由操作人员通过人机交互界面10输入;上述比较单元通过比较货叉的当前高度和目标高度输出升降指令。此处,货叉的当前高度可以通过人机交互界面10手动输入,还可以由主机控制器20实时获取,本发明实施例方案中,优选通过主机控制器20实时获取,其实现过程如下:叉车系统还包括拉绳编码器30,拉绳编码器30固定在叉车门架底座上,其拉绳端固定在叉车的内滑架上,拉绳随着内滑架一起升降,上述拉绳编码器30通过canbus总线与上述主机控制器20通讯,可以设定拉绳编码器30每间隔20ms向主机控制器20发送一次数据,上述主机控制器20根据上述拉绳编码器30反馈的数据计算出上述货叉的实时高度。货叉的当前高度比目标高度低时,上述比较单元22输出上升指令;反之,货叉的当前高度比目标高度高时,上述比较单元22输出下降指令。此外,通过拉绳编码器30检测货叉高度,相较于轴承编码器安装更方便,可以直接在门架旁边焊接底座固定,同时拉绳编码器的精度更高,其重复精度可以控制在1mm之内;而相较于激光测距传感器,拉绳编码器不会受到光线影响,抗干扰性强。

35.上述控制单元23根据上述比较单元22的升降指令控制上述货叉的驱动部件以实现上述货叉自动升降上述目标层。以及,上述控制单元23还根据货叉的当前高度与目标高度的高度差计算出货叉驱动部件的驱动参数。具体的,参照图1所示,上述驱动部件包括电机控制器40、电机50和电机编码器60,上述电机控制器40通过canbus总线与上述主机控制器20通讯,上述电机控制器40根据主机控制器20的输出指令控制上述电机50以驱动上述货叉自动升降至上述目标层,上述电机编码器60用于获取上述电机50的转角和转速。上述电机控制器40根据控制单元23计算的驱动参数控制电机50的转速、转角、以及转动时间。上述电机50为泵电机或者电力电机,根据实际使用需要可以调整。

36.进一步的,本发明实施例技术方案中,上述主机控制器20设置有限速模式,上述限速模式配置为当上述货叉进入限速区间时减小上述货叉的速度,上述限速区间为间隔目标高度一定距离的区域。比如,自距离目标高度50mm开始,直到到达目标高度的升降区域内。具有限速模式的主机控制器20控制货叉升降精度在

±

4mm以内。

37.进一步的,本发明实施例技术方案中的叉车系统,具有极高的安全性,其设计如下:

38.(1)上述自动模式的启动优先级低于上述手动模式。

39.(2)上述主机控制器20包括保护单元24,上述保护单元24被配置为当叉车的刹车踏板被踩下或者手动开关被触控时紧急停止上述货叉动作,并自动进入手动模式。

40.(3)上述主机控制器支持拉绳编码器断线检测功能,自动模式下,当检测到拉绳编码器断线时,控制紧急停止货叉动作,并自动进入手动模式。

41.进一步的,本发明实施例技术方案中的叉车系统支持各参数自定义更新,可以通

过人机交互界面10的设置按键自定义更新,自定义更新的参数包括,存储单元内的上述层序数-高度列表、限速区间、货叉在上述限速区间内的速度,兼容多种使用场景的应用需求。

42.另外,本发明实施例技术方案中的叉车系统兼容手动模式,人机交互界面10上匹配手动模式集成拇指按键,主机控制器20获取拇指按键发出的电压信号,并将电压信号(0~5v)转化为0-1000的数值,当拇指按键在中位,主机控制器接收的数值为500,这个是中位电压,此时货叉无动作。触动拇指按键,当主机控制器接收到的数值小于500时,控制货叉上升;当主机控制器接收到的数值大于500时,控制货叉下降。

43.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。