1.本发明涉及家具生产设备技术领域,具体地说是一种针对窄板的自动辅助上料装置。

背景技术:

2.目前针对窄板的封短边上料,由于板材宽度比较窄,无法实现自动上料,只能采用手工上料。为了方便操作,目前有一种简单的手动工装,通过手指和工装基准面夹紧板件,滑动工装进行送板操作。

3.尽管如此,但是还是存在以下几方面问题:

4.第一,现有的工装由于通过手指与工装基准面施力来夹紧板件,因此,当板件长度较小时,手指夹紧还比较方便,当板件长度超过100mm时,手指就很难抓住板件施力。

5.第二,当板件长度较小时,送料比较方便,当板件长度超过800mm时,板件自身重力下垂严重,手工上料会变得很费力。

6.第三,封边送料不仅要求板件与封边机输送方向垂直,还需要板件紧贴机器基准面。手工上料即使有工装辅助,也需要人手提供持续的较大的贴边力,劳动强度很大。

7.第四,即使采用工装也难以保证短边与封边机基准板保持紧贴状态,由于封边机预铣功能的存在,若板件稍有倾斜,不仅无法完成封边,甚至可能导致板件报废,当窄板的长宽比很大时,此现象尤为严重。

8.第五,现有加工方式,无论使用工装与否,都无法实现窄板的全自动化封边,每台封边机都需要1

‑

2名工人操作及板件周转,并且基于此原因,窄板的封边生产在一直没有实现自动化。

技术实现要素:

9.针对上述问题,本发明提供了一种针对窄板的自动辅助上料装置,该装置能够实现窄板封短边时的自动上料。

10.本发明解决其技术问题所采取的技术方案是:

11.一种针对窄板的自动辅助上料装置,包括底架、与底架滑动连接的第一滑架和与第一滑架滑动连接的第二滑架,所述的第一滑架和底架之间设置有第一驱动部件,所述的第一滑架和第二滑架之间设置有第二驱动部件;

12.所述第一滑架上沿垂直于第一滑架的滑动方向依次设置有搓板组件和多组限位组件;

13.所述的限位组件从上往下依次包括与第一滑架相铰接的定位压头和用于驱动所述的定位压头翻转的第一驱动件;

14.所述的搓板组件从上往下依次包括与第一滑架滑动连接的滑动安装块和用于驱动所述滑动安装块的第二驱动件,所述的滑动安装块上滑动设置有一滑动方向与所述第一滑架的滑动方向垂直的搓板,所述的滑动安装块上设置有用于驱动所述搓板滑动的第三驱

动件;

15.所述的第二滑架从上往下依次包括升降板和底板,且所述的升降板和底板之间设置有第四驱动件,所述的升降板上设置有与所述的定位压头一一对应的第一夹紧杆。

16.进一步地,所述的第一夹紧杆上固定设置有第一托板。

17.进一步地,所述的升降板上设置有若干个与所述的搓板相对应的第二夹紧杆,且所述第一夹紧杆和第二夹紧杆的顶端,以及所述的定位压头上均设置有滚轮。

18.进一步地,所述的第一滑架上位于所述搓板的上游侧固定设置有第二托板,所述的第二托板上设置有用避让缺口和接驳部,且所述的接驳部与所述的避让缺口间隔布置。

19.进一步地,所述的定位压头包括定位臂和驱动臂,且所述定位臂和驱动臂之间共同形成角型结构,所述的驱动臂与所述第一退位气缸的活塞杆相铰接,所述定位臂的悬空端设置有滚轮。

20.进一步地,所述的第一滑架上固定设置有耳座,所述的耳座包括安装座板,所述的安装座板上固定设置有两个耳板,所述的定位压头设置于两个所述的耳板之间,并与所述的耳板相铰接,两个所述的耳板之间位于所述定位压头的上游侧设置有定位挡板,所述的定位挡板上设置有定位柱

21.进一步地,所述的定位挡板上设置有缓冲器。

22.进一步地,所述的第一滑架上固定设置有用于安装滑动安装块和第二退位气缸的第二气缸安装板,且所述的第二气缸安装板倾斜布置。

23.进一步地,所述的第一滑架包括方形框架,所述方形框架的两侧分别设置有第一安装竖梁和第二安装竖梁,所述的第一安装竖梁和第二安装竖梁之间设置有安装横梁,所述的搓板组件和限位组件均设置于所述的安装横梁上。

24.进一步地,所述的底架上设置有齿条,所述第一滑架的方形框架上固定设置有驱动电机,所述驱动电机的动力输出轴上固定设置有与所述的齿条相配合的齿轮。

25.本发明的有益效果是:

26.1、通过在上料装置和封边机之间设置该辅助上料装置,可以实现窄板封短边时的自动上料,从而实现窄板封边的自动化生产。

27.2、该辅助装置不仅能够实现窄板封边的自动化生产,提高生产效率,降低用人成本,通过设置搓板组件,还能够有效保证板材始终与封边机基准板保持紧贴状态,降低废板率。

28.3、通过在定位臂、第一夹紧杆和第二夹紧杆的顶端设置滚轮,可以降低搓板带动板材向封边机移动的阻力,保证板材始终与封边机基准板保持紧贴状态。

29.4、该装置中的定位压头与耳座转动连接,即采用转动退位的方式退位,这样可以保证定位压头在下落过程中不会给板材施加任何外力,避免对板材的封边造成影响。

30.5、该装置中的第二退位气缸采用倾斜设置的方式,可以保证搓板在下落过程中不会给板材施加任何外力,避免对板材的封边造成影响。

附图说明

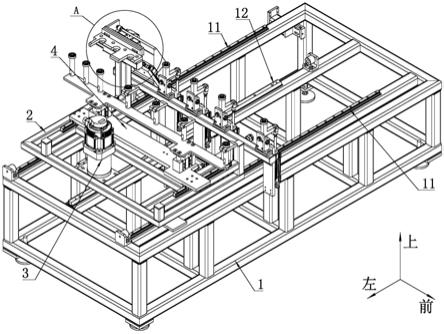

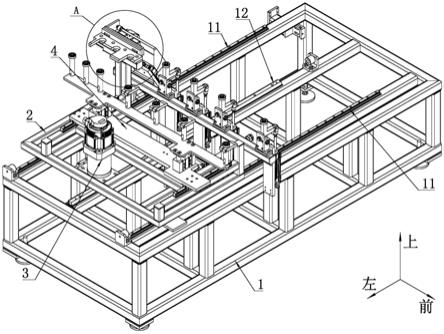

31.图1为辅助上料装置的立体结构示意图;

32.图2为图1中a部分的放大结构示意图;

33.图3为辅助上料装置的主视图;

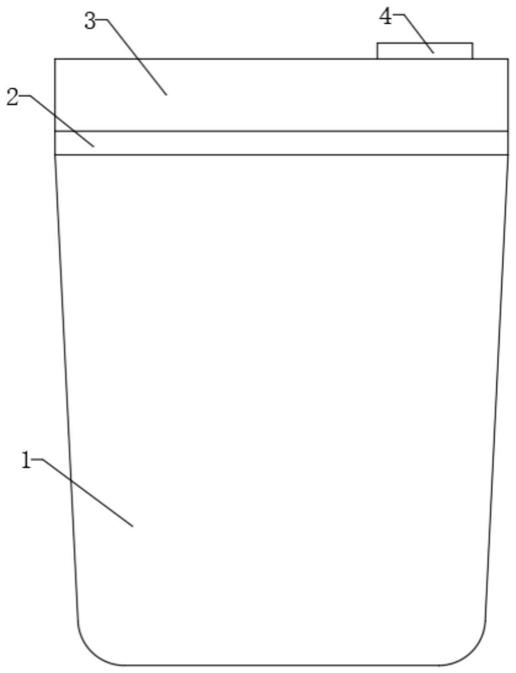

34.图4为第一滑架的立体结构示意图一;

35.图5为图4中b部分的放大结构示意图;

36.图6为第一滑架的立体结构示意图二;

37.图7为图6中c部分的放大结构示意图;

38.图8为第二滑架的立体结构示意图;

39.图9为辅助上料装置与上料装置、封边机配合的结构示意图;

40.图10为图9中d部分的放大结构示意图;

41.图11为图9中e部分的放大结构示意图。

42.图中:1

‑

底架,11

‑

第一导轨,12

‑

齿条,

[0043]2‑

第一滑架,211

‑

边梁,212

‑

筋梁,213

‑

第一安装竖梁,214

‑

第二安装竖梁,215

‑

安装横梁,216

‑

固定梁,217

‑

支撑块,218

‑

第二托板,2181

‑

避让缺口,2182

‑

接驳部,

[0044]

22

‑

第一滑块,

[0045]

23

‑

第二导轨,

[0046]

24

‑

搓板组件,241

‑

第二气缸安装板,242

‑

滑动安装块,243

‑

第二退位气缸,244

‑

搓板,245

‑

搓板气缸,246

‑

连接板,

[0047]

25

‑

限位组件,251

‑

第一气缸安装板,252

‑

耳座,2521

‑

安装座板,2522

‑

耳板,2523

‑

定位挡板,253

‑

定位压头,2531

‑

定位臂,2532

‑

驱动臂,2533

‑

铰接臂,254

‑

第一退位气缸,255

‑

定位柱,256

‑

缓冲器,

[0048]3‑

驱动电机,

[0049]4‑

第二滑架,41

‑

底板,411

‑

第二滑块,412

‑

连接座,42

‑

升降板,43

‑

升降气缸,44

‑

第一夹紧杆,441

‑

第一托板,45

‑

第二夹紧杆,

[0050]5‑

夹紧气缸,

[0051]6‑

滚轮,

[0052]7‑

上料装置,71

‑

输送组件,711

‑

输送皮带,

[0053]8‑

封边机。

具体实施方式

[0054]

为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

[0055]

如图1和图3所示,一种针对窄板的自动辅助上料装置包括底架1,所述的底架1为由型材焊接而成的呈长方体结构的框架。所述的底架1上设置有第一滑架2,所述的第一滑架2通过滑动组件与所述的底架1滑动连接,所述的第一滑架2可相对于所述的底架1左右滑动。所述的第一滑架2和底架1之间设置有用于驱动所述的第一滑架2左右移动的第一驱动部件。

[0056]

如图4和图6所示,所述的第一滑架2包括由四根边梁211依次收尾相接而成的方形框架,所述的方形框架内设置有若干条沿左右方向延伸的筋梁212。所述底架1上侧面的前、后两端分别固定设置有第一导轨11,所述第一滑架2的方形框架的下侧面的前、后两端分别设置有与所述的第一导轨11相配合的第一滑块22。

[0057]

如图1所示,所述的底架1上位于两条所述的第一导轨11之间固定设置有齿条12,所述第一滑架2的方形框架上固定设置有驱动电机3,所述驱动电机3的动力输出轴上固定设置有与所述的齿条12相配合的齿轮。

[0058]

所述方形框架的右端部的前、后两侧分别设置有第一安装竖梁213和第二安装竖梁214,所述的第一安装竖梁213和第二安装竖梁214之间设置有沿前后方向延伸的安装横梁215,所述的安装横梁215位于所述第一安装竖梁213和第二安装竖梁214的右侧,且所述的安装横梁215通过焊接的方式分别与所述的第一安装竖梁213和第二安装竖梁214固定连接。所述的安装横梁215上从后往前依次设置有搓板组件24和多组限位组件25。

[0059]

如图4和图5所示,所述的限位组件25包括通过螺钉固定设置于所述安装横梁215后侧面上的第一气缸安装板251,所述安装横梁215的上侧面上固定设置有耳座252,所述的耳座252上铰接有定位压头253。作为一种具体实施方式,本实施例中所述的耳座252包括通过螺钉与所述的安装横梁215固定连接的安装座板2521,所述的安装座板2521上固定设置有两个沿竖直方向向上延伸的耳板2522,所述的定位压头253设置于两个所述的耳板2522之间,并与所述的耳板2522相铰接。

[0060]

所述的定位压头253包括定位臂2531和驱动臂2532,且所述定位臂2531和驱动臂2532之间共同形成角型结构,即所述的定位臂2531和驱动臂2532之间形成一定的夹角。优选的,所述定位臂2531和驱动臂2532之间的夹角为90

°

。优选的,所述定位臂2531和驱动臂2532的连接处还设置有与所述的定位臂2531平行的铰接臂2533,且所述的定位臂2531、驱动臂2532和铰接臂2533共同形成t型结构。所述铰接臂2533的悬空端通过铰接轴与所述的耳板2522相铰接。所述的定位压头253和第一气缸安装板251之间设置有第一驱动件,作为一种具体实施方式,本实施例中所述的第一驱动件为第一退位气缸254,所述第一退位气缸254的缸体与所述的第一气缸安装板251相铰接,所述第一退位气缸254的活塞杆的杆端通过铰接轴与所述驱动臂2532的悬空端相铰接。

[0061]

如图2和图4所示,所述的搓板组件24包括固定设置有所述安装横梁215后侧面上的第二气缸安装板241,所述的第二气缸安装板241上滑动设置有可相对于所述的第二气缸安装板241上下滑动的滑动安装块242,且所述的滑动安装块242和第二气缸安装板241之间设置有用于驱动所述的滑动安装块242上下滑动的第二驱动件,作为一种具体实施方式,本实施例中所述的第二驱动件为第二退位气缸243。所述第二退位气缸243的缸体与所述的第二气缸安装板241固定连接,所述第二退位气缸243的活塞杆的杆端与所述的滑动安装块242固定连接。所述滑动安装块242的左侧设置有一搓板244,且所述的搓板244通过滑动组件与所述的滑动安装块242滑动连接,所述的搓板244可相对于所述的滑动安装块242前后滑动。所述的搓板244和滑动安装块242之间设置有用于驱动所述的座板前后滑动的第三驱动件,作为一种具体实施方式,本实施例中所述的第三驱动件为搓板气缸245。所述搓板气缸245的缸体与所述的滑动安装块242固定连接,所述搓板气缸245的活塞杆的杆端与所述的搓板244固定连接。作为一种具体实施方式,本实施例中所述的搓板244和搓板气缸245分别位于所述滑动安装块242的左、右两侧,所述搓板244的后端固定设置有向右侧延伸的连接板246,所述搓板气缸245的活塞杆的杆端与所述的连接板246固定连接。

[0062]

进一步地,如图4所示,所述的第二气缸安装板241斜向右下方倾斜布置,相应的,所述的第二退位气缸243也斜向右下方倾斜布置。这样设计的原因在于,当辅助上料装置7

将板材输送到封边机8的压轮下面之后,板材在封边机8中是通过封边机8自身的动力向下游移动的,此时,搓板244会对板材的移动形成阻碍,因此搓板244需要向下退回到板材以下,从而使板材顺利的向下游移动。若所述的搓板244采用竖直上下移动的退位方式,搓板244便会对板材形成挤压,可能会对封边造成影响。本方案采用倾斜设置的方式,搓板244在下移的同时还会向下游移动,这样可以避免对板材造成挤压。

[0063]

作为一种具体实施方式,本实施例中所述的滑动安装块242呈直角梯形结构,且所述滑动安装块242的斜面位于左侧,且呈竖直状态,所述滑动安装块242的底面上设置有一用于安装搓板气缸245的安装槽,所述的安装槽包括一竖直面,所述的搓板244固定设置于所述的竖直面上。

[0064]

如图1和图3所示,所述的第一滑架2上设置有可相对于所述的第一滑架2左右滑动的第二滑架4,且所述的第一滑架2和第二滑架4之间设置有用于驱动所述的第二滑架4相对于第一滑架2左右移动的第二驱动部件。

[0065]

如图8所示,所述的第二滑架4包括底板41,所述底板41的下侧面的前、后两端分别固定设置有第二滑块411。如图6所示,所述第一滑架2的方形框架的上方设置有两根沿左右方向延伸的固定梁216,所述安装梁的两端分别通过支撑块217与所述的方形框架固定连接。优选的,两个所述的固定梁216之间设置有筋梁212。所述固定梁216的上侧面上固定设置有与所述的第二滑块411相配合的第二导轨23。

[0066]

如图4和图8所示,所述的第二驱动部件为设置于所述第一滑架2和第二滑架4之间的夹紧气缸5,所述夹紧气缸5的缸体与所述第一滑架2的方形框架固定连接,所述底板41的下侧面上固定设置有连接座412,所述夹紧气缸5的活塞杆的杆端与所述的连接座412固定连接。

[0067]

如图8所示,所述底板41的上方设置有升降板42,且所述的升降板42与所述的底板41滑动连接,所述的升降板42可相对于所述的底板41上下滑动。所述的升降板42和底板41之间设置有用于驱动所述的升降板42上下滑动的第四驱动件。作为一种具体实施方式,本实施例中的第四驱动件为升降气缸43。优选的,所述的底板41和升降板42之间设置有两个升降气缸43,且分别位于前、后两侧。所述的升降气缸43采用带导杆的气缸。

[0068]

如图1所示,所述的升降板42上设置有与所述的定位压头253一一对应的第一夹紧杆44,且所述的第一夹紧杆44上固定设置有向右侧延伸的第一托板441,且所述第一托板441的悬空端设置有导向斜面。

[0069]

如图9和图11所示,在实际的生产线布置中,所述的第一滑架2位于左侧极限位置(上游极限位置,即移动至最上游时)时,所述上料装置7的输送皮带711的水平输送区域延伸至所述定位压头253的下游侧,即所述输送皮带711的弯曲部分完全位于所述定位压头253的下游侧。

[0070]

这样设计的原因在,当板材在上料装置7上输送时,所述的第一夹紧杆44处于缩回的状态,即位于板材的下方,此时所述的第一托板441无法承托板材,仅靠上料装置7的输送皮带711承托板材。此时,若所述输送皮带711的弯曲部分位于所述定位压头253的上游侧,则当板材输送到定位压头253位置时,势必板材的部分区域会位于输送皮带711的弯曲部分的上方,而这些部分将处于悬空状态。当板材的宽度比较窄(与输送带轮的直径相当时),会出现板材不稳,容易倾覆翻转的问题。

[0071]

进一步地,如图1和图8所示,所述的升降板42上设置有若干个与所述的搓板244相对应的第二夹紧杆45。作为一种具体实施方式,本实施例中所述的升降板42上设置有三个与所述的搓板244相对应的第二夹紧杆45。

[0072]

进一步地,如图6和图8所示,所述第一夹紧杆44和第二夹紧杆45的顶端,以及所述定位臂2531的悬空端均设置有滚轮6。这样可以减少搓板时的摩擦阻力。

[0073]

进一步地,如图6和图7所示,所述的耳座252上位于两个所述的耳板2522之间还设置有定位挡板2523,且所述的定位挡板2523位于所述定位压头253的左侧。所述的定位挡板2523上设置有定位柱255,且所述的定位柱255通过螺纹连接的方式与所述的定位挡板2523固定连接。当所述定位压头253的定位臂2531的左侧面压紧在所述定位柱255的右端面上时,所述定位压头253的定位臂2531呈竖直状态。

[0074]

进一步地,所述的定位挡板2523上设置有缓冲器256。

[0075]

进一步地,由于多个所述的限位组件25是分散布置的,因此上料装置7中的输送组件71可以与所述的限位组件25形成交错分布。但是所述的搓板244为一平板,因此无法与上料装置7中的输送组件71形成抄手式的错位分布,上料装置7中的输送组件71只能延伸至所述搓板244的左侧面。这样,与搓板244相对应的输送组件71的输送皮带711的弯曲部分势必位于搓板244的上游侧。当输送长度较小的板时,有可能只有与搓板244对应的几个输送组件71来承托,此时,若板材的宽度较窄(输送带轮的直径相当),便又会出现上述的问题,即位于输送皮带711的弯曲部分上方的部分悬空,造成板材不稳,容易倾覆翻转的问题。

[0076]

为此,如图2所示,所述第二安装竖梁214的顶端固定设置有第二托板218,且所述的第二托板218位于所述搓板244的左侧,且所述第二托板218的右侧面与所述搓板244的左侧面之间的距离在3

‑

5mm的范围内。

[0077]

所述的第二托板218上设置有用于避让所述第二夹紧杆45的避让缺口2181,所述第二托板218上设置有沿水平方向向左侧延伸的接驳部2182,且所述的接驳部2182与所述的避让缺口2181间隔布置。所述接驳部2182的悬空端设置有导向斜面,且至少有一个接驳部2182的悬空端延伸至与所述搓板244相对应的输送组件71的水平输送区域,即与所述搓板244相对应的输送组件71的输送皮带711的弯曲部分完全位于所述接驳部2182悬空端的下游侧。

[0078]

如图10所示,在实际的生产线布置中,所述第二托板218的上侧面与封边机8的承托面平齐,当所述的升降板42处于上限位置时,所述第一托板441的上侧面与所述第二托板218的上侧面平齐。

[0079]

在这里,所述的第一驱动件、第二驱动件、第三驱动件和第四驱动件也可以为油缸或电动推杆。

[0080]

所述辅助上料装置7的工作过程如下:

[0081]

当板材在上料装置7上向下游侧输送时,所述的升降气缸43处于收缩状态,此时所述的升降板42处于下限位置,设置于所述第一夹紧杆44上的滚轮6位于板材的下方。所述的夹紧气缸5处于伸出状态,即所述的第二滑架4位于所述第一滑架2的最左端。

[0082]

板材在上料装置7的作用下向下游侧输送,直至所述的板材抵靠在所述定位臂2531的滚轮6和搓板244上。然后升降气缸43动作,带动升降板42上升,然后夹紧气缸5的活塞杆缩回,带动二滑架向右侧移动,直至所述第一夹紧杆44上的滚轮6压紧在所述的板材

上,实现板材的夹紧固定。然后搓板气缸245动作带动板材向靠近封边机8的一侧移动,直至所述的板材抵靠在封边机8的定位板上。然后驱动电机3动作,整个夹紧送料部分(即第一滑架2和第二滑架4)在驱动电机3的带动下,以和封边机8相同的速度送板件进入封边机8。当板件送到指定位置(一般将板件送入封边机8第三个压轮处,此时靠封边机8的压轮已可保证压紧板件)后,驱动电机3维持输送速度不变,同时第一退位气缸254和第二退位气缸243动作,分别带动第二夹紧杆45和搓板244向下移动,直至完全移动至所述板材的下方。此时板材进入第一封边机8进行封边。然后夹紧气缸5的活塞杆伸出,与此同时升降气缸43缩回、驱动电机3带动第一滑架2整体向上游侧移动,恢复至初始状态。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。