1.本发明涉及高炉炼铁领域,特别是涉及一种主沟渣铁分离器的制造工艺。

背景技术:

2.在高炉炼铁生产过程中,高炉出铁场输出的渣铁流入主沟中,主沟的末端设置有渣铁分离器(下述统称主沟渣铁分离器),渣铁经过主沟渣铁分离器后被分离出炉渣和铁水,炉渣流入出渣沟中,铁水流入出铁沟中、并最终流入鱼雷罐车中。目前,主沟渣铁分离器主要为挡板式结构,利用炉渣和铁水比重的不同,把上浮的炉渣挡住,只让铁水从下面通过,从而达到渣铁分离的目的。因此,主沟渣铁分离器是高炉出铁场分离炉渣、铁水的重要设备,对提高铁水质量、出铁沟的使用寿命起着十分重要的作用。

3.进一步地,目前主沟渣铁分离器在制造时,先是通过高温烧结的方式制得分离器中间本体,之后将分离器中间本体与主沟沟衬一起浇注。但是,采用上述制造工艺制成的主沟渣铁分离器存在使用寿命短的缺陷:炼铁生产过程中,受炉渣侵蚀、铁水冲刷、以及急冷急热等因素的影响,分离器中间本体外层采用浇注料现浇的主沟渣铁分离器在使用过程中存在高温烧结的分离器中间本体与新浇的浇注料外层之间不能很好结合的问题,且由于分离器中间本体与浇注料外层膨胀系数的不一致,容易出现分离器中间本体与浇注料外层分离、开裂的现象,甚至是导致主沟渣铁分离器开裂或爆裂,从而导致出铁沟过渣现象频繁。铁水过渣严重时会引起鱼雷罐车结盖,进而给下道炼钢铁水预处理工序带来困难。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种主沟渣铁分离器的制造工艺,使主沟渣铁分离器具有较长的使用寿命。

5.为实现上述目的,本发明提供一种主沟渣铁分离器的制造工艺,所述制造工艺包括以下步骤:

6.s1、混炼:将下述原料组分按质量比搅拌混炼、得到混合物料;

7.刚玉:70%-80%;

8.碳化硅:8%-14%;

9.碳素材料:2%-6%;

10.超微粉:5%-8%;

11.抗氧化剂:1%-3%;

12.水:4%-6%;

13.s2、成型:将所述混合物料倒入预制模板中,待成型后脱模、得到坯料;

14.s3、烘烤烧制:将所述坯料放入隧道窑中烘烤烧制、得到分离器预制件;

15.所述分离器预制件具有挡块主体、以及由挡块主体分隔开的出渣通道和出铁通道,所述出渣通道位于出铁通道的上方;

16.所述坯料在隧道窑中烘烤烧制时,所述隧道窑内的温度变化规律为:0-t1小时内

从0℃升温至1000℃、t1-t2小时内从1000℃升温至1480℃、t2-t3小时内恒温在1480℃、以及t3-t4小时内从1480℃降温至0℃,t1为20-24小时,t2为28-30小时,t3为20-24小时,t4为48-50小时;

17.s4、浇注:在主沟装模前将所述分离器预制件定位在预设位置,支模板,将所述分离器预制件与主沟一起浇注成型,得到与主沟相固定的主沟渣铁分离器;

18.所述主沟渣铁分离器为一体式结构、具有烘烤烧制成型的分离器预制件、以及浇注在分离器预制件外周的浇注料外层。

19.进一步地,所述碳素材料为高温沥青。

20.进一步地,所述超微粉为二氧化硅和黏土粉的混合物、或者为氧化硅粉和黏土粉的混合物,所述超微粉的颗粒粒度不大于5um。

21.进一步地,所述抗氧化剂为碳化硅。

22.进一步地,所述刚玉的体积密度为2.79-2.81g/cm3。

23.进一步地,所述水的ph值为6.6-7.5。

24.进一步地,所述步骤s2中,所述混合物料在预制模板中成型后养生22-30小时后再脱模。

25.如上所述,本发明涉及的主沟渣铁分离器的制造工艺,具有以下有益效果:

26.本技术涉及的主沟渣铁分离器具有抗渣性好、耐铁水冲刷、热震稳定性高等性能,具有较长的使用寿命,能够满足当前高炉快节奏生产的需要,避免出铁沟过渣现象,从而确保铁水质量,保证高炉炼铁的安全高效生产。

附图说明

27.图1为本技术中主沟渣铁分离器的制造工艺的流程图。

28.图2为本技术中分离器预制件的主视图。

29.图3为图2的侧视图。

30.图4为隧道窑在烘烤烧制坯料过程中的温度变化示意图。

31.图5为本技术中分离器预制件在主沟中的定位示意图。

32.元件标号说明

33.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分离器预制件

34.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

挡块主体

35.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出渣通道

36.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出铁通道

37.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主沟

具体实施方式

38.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

39.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产

生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

40.本技术涉及高炉炼铁领域,特别是涉及一种主沟渣铁分离器的制造工艺,通过该制造工艺获得固定在主沟末端的主沟渣铁分离器,通过该主沟渣铁分离器实现主沟中炉渣和铁水的分离,分离后的炉渣流入出渣沟中,分离出的铁水流入出铁沟中。本实施例中,主沟与出铁沟相平行,主沟与出渣沟相垂直。

41.本技术涉及的主沟渣铁分离器的制造工艺依次包括以下步骤:

42.步骤s1、混炼:将下述原料组分按质量比搅拌混炼、得到混合物料;

43.刚玉:70%-80%;

44.碳化硅:8%-14%;

45.碳素材料:2%-6%;

46.超微粉:5%-8%;

47.抗氧化剂:1%-3%;

48.水:4%-6%;

49.步骤s2、成型:将所述混合物料倒入预制模板中,待成型后脱模、得到坯料。

50.步骤s3、烘烤烧制:将所述坯料放入隧道窑中烘烤烧制、得到分离器预制件10;如图2和图3所示,所述分离器预制件10具有挡块主体101、以及由挡块主体101分隔开的出渣通道102和出铁通道103,所述出渣通道102位于出铁通道103的上方。所述出渣通道102沿出渣沟的延伸方向贯通分离器预制件10,所述出铁通道103沿出铁沟的延伸方向贯通分离器预制件10。另外,本实施例中,分离器预制件10的宽度为550mm、高度为800mm、长度为1200mm、体积为0.405g/cm3,以减少耐材的用料,节省高炉炼铁的成本。

51.特别地,所述坯料在隧道窑中烘烤烧制时,所述隧道窑内的温度变化规律为:如图4所示,0-t1小时内从0℃升温至1000℃、t1-t2小时内从1000℃升温至1480℃、t2-t3小时内恒温在1480℃、以及t3-t4小时内从1480℃降温至0℃;0-t1此区间为小火烘烤,小火烘烤的时间范围在20-24小时之间(即t1为20-24小时),通常不少于20小时;t1-t2此区间为中到大火烘烤,中到大火烘烤的时间范围在28-30小时之间(即t2为28-30小时),通常不少于28小时;t2-t3此区间为恒温烘烤,恒温烘烤的时间范围在20-24小时之间(即t3为20-24小时),通常不少于20小时;t3-t4此区间为降温烘烤,降温烘烤的时间范围在48-50小时之间(即t4为48-50小时),通常不少于48小时。较优地,t1为20小时,t2为30小时,t3为20小时,t4为50小时,即隧道窑烘烤烧制坯料时隧道窑内的温度变化规律为:0-20小时内从0℃升温至1000℃、20-50小时内从1000℃升温至1480℃、50-70小时内恒温在1480℃、以及70-120小时内从1480℃降温至0℃。

52.步骤s4、浇注:在主沟20装模前将所述分离器预制件10定位在预设位置、即埋在主沟20的铁线部位,如图5所示;之后支模板,将所述分离器预制件10与主沟20一起浇注成型,得到与主沟20相固定的主沟渣铁分离器。所述主沟渣铁分离器为一体式结构、具有烘烤烧制成型的分离器预制件10、以及浇注在分离器预制件10外周的浇注料外层。

53.本技术涉及的主沟渣铁分离器是一种以al2o

3-sic-c为主要耐材的分离器;加入超

微粉,降低气孔率,提高分离器预制件10的抗渣性;加入抗氧化剂,提高耐材的综合抗氧化性,使分离器预制件10既具有高强度、耐渣侵蚀、抗铁水冲刷等优点,又具备良好的热震稳定性和良好的抗氧化性;特别地,本技术采用烘烤烧制的工艺制造出分离器预制件10,并严格控制烘烤烧制分离器预制件10的坯料时隧道窑内的温度,最终获取强度高、抗渣性好、耐铁水冲刷、热震稳定性高、以及抗氧化性好的分离器预制件10,大大提高浇注后最终获得的主沟渣铁分离器的整体使用寿命,达到与主沟20的高铁通量同步使用的效果,由此降低耐材消耗,大大节约钢厂成本,同时能够满足当前高炉快节奏生产的需要,避免出铁沟过渣现象,从而确保铁水质量,保证高炉炼铁的安全高效生产。另外,主沟渣铁分离器的使用寿命延长后,还能消除中途主沟渣铁分离器的修补作业,减轻劳动强度。

54.进一步地,对于分离器预制件10的耐材选择方面,提供下述优选实施例。

55.一、刚玉:刚玉的主要成分为al2o3,优选选择体积密度大、显气孔率低的大结晶电熔致密刚玉作为骨料。本实施例中,刚玉的体积密度为2.79-2.81g/cm3,刚玉的显气孔率为2-4.5%。大结晶电熔致密刚玉的化学性质稳定,并具有良好的抗渣性能,进而使分离器预制件10既具有良好的抗渣性能。

56.二、碳化硅(sic):优选选择高纯的碳化硅,利用碳化硅的高熔点、稳定的化学性质和高硬度来提高耐材的抗渣侵蚀性、耐磨性(即抗铁水冲刷)、以及热震稳定性。

57.三、碳素材料:碳素材料的主要成分为c,优选选择采用经过高温改性处理过的高温沥青,提高耐材的抗渣性和热震稳定性。

58.四、超微粉:以各种不同粒度、不同品种的超微粉加入,利用超微粉的特性,提高耐材成型时的流动性,改善施工性能,降低耐材的气孔率,增大体积密度使材质致密化;同时利用各种超微粉在不同温度下的烧结性能,提高耐材的中、高温烧结强度,降低耐材的中、高温强度的绝对值差,提高耐材的热震稳定性,减少耐材的剥落和开裂。本实施例中,超微粉为二氧化硅和黏土粉的混合物、或者为氧化硅粉和黏土粉的混合物,所述超微粉的颗粒粒度不大于5um。

59.加入适量的非氧化物提高耐材的抗氧化性能。

60.五、抗氧化剂:优选选择氧化物-非氧化物的合成抗氧化剂,提高耐材的抗氧化性能。本实施例中,抗氧化剂为碳化硅。

61.六、水:优选选择ph值为6.6-7.5的自来水。

62.进一步地,本技术中分离器预制件10的耐材的有下述两个优选实施例。

63.实施例一:刚玉73.6%的质量比、碳化硅10.5%的质量比、高温沥青3.2%的质量比、二氧化硅和黏土粉的混合物6.4%的质量比、碳化硅1.1%的质量比、以及水5.2%的质量比。

64.实施例二:刚玉73.6%的质量比、碳化硅10.5%的质量比、高温沥青3.2%的质量比、氧化硅粉和黏土粉的混合物6.4%的质量比、碳化硅1.1%的质量比、以及水5.2%的质量比。

65.进一步地,上述步骤s1中,在将分离器预制件10的各原料组分搅拌混炼时,优选在强制式搅拌机中进行搅拌混炼。并且,先倒入不同粒径的骨料(即刚玉、碳化硅和碳素材料)混合1分钟,之后再加入先混合好的细粉料(即超微粉和抗氧化剂)一起混合2-3分钟,之后再加入ph=6.6-7.5的自来水搅拌3分钟,完成混炼。

66.进一步地,上述步骤s2中,采用偏心振动器振动预制模板进行混合物料的成型;待到成型后将模板上的浇注料表面涂平,并养生22-30小时、优选24小时后即可脱模,脱模后常温下再养护3天,养护期间坯料不得淋水、不得暴晒,之后可进入下道烘烤烧制工序。

67.进一步地,上述步骤s3中,在烘烤烧制坯料时,严格控制隧道窑内的温度变化,以确保在低、中、高温度的烘烤烧制过程中,坯料不会因出现裂纹而影响分离器预制件10的烧成质量。图4所示的视图中,0-20小时内从0℃升温至1000℃为第一个升温阶段、呈线性变化,升温较快、升温速率较大;20-50小时内从1000℃升温至1480℃为第二个升温阶段、呈线性变化,升温较慢、升温速率较小;50-70小时内恒温在1480℃为恒温阶段、保温区,该阶段内的温度基本保持不变、维持在1480℃左右;70-120小时内从1480℃降温至0℃为降温阶段、呈线性变化。

68.另外,隧道窑的窑炉采用火力热辐射式封闭的炉体结构设计,以使坯料在热辐射和热气对流的两种热传递的环境中能够均匀受热;另外窑炉的自动电控系统采用单片机控制无触点可控硅,无论升温或恒温,均能达到准确、稳定、可靠的数据保证。分离器预制件10的烘烤烧制过程中,降温环节采取自然降温冷却、不开窑炉的方式,避免因降温过快而造成的由于分离器预制件10内部结构的热应力而形成的裂纹,保证分离器预制件10的烧成质量。

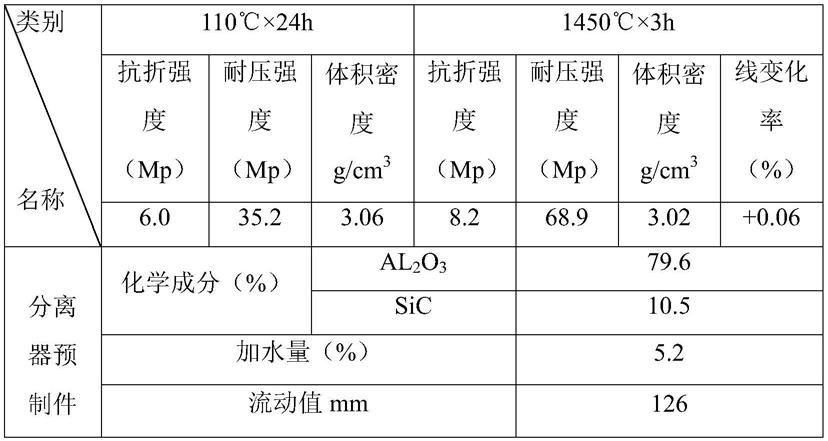

69.综上所述,采用上述制造工艺获得的主沟渣铁分离器的理化指标如下表1所示。

[0070][0071]

表1主沟渣铁分离器的理化指标

[0072]

上述表1中,110℃

×

24h是指对分离器预制件10在110℃的温度环境下热处理10小时,1450℃

×

3h是指对分离器预制件10在1450℃的温度环境下热处理3小时。

[0073]

因此,本技术涉及的主沟渣铁分离器具有强度高、抗渣性好、耐铁水冲刷、热震稳定性高、以及抗氧化性好的特点,进而具有较长的使用寿命,在使用过程中不会出现开裂或熔损过大而造成的过渣修补作业,彻底摆脱现有技术中因开裂、熔损过大而出现的过渣问题,避免中途修补的被动局面,实现了一体式主沟渣铁分离器的使用寿命与主沟20的高铁通量同步,具有非常好的实际应用价值。

[0074]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0075]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟

悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。