1.本技术涉及生物基树脂的技术领域,更具体地说,它涉及一种基于葛粉的生物基树脂及应用其的涂料。

背景技术:

2.在涂料方面,聚氨酯涂料因其优良的附着力、耐候性、耐化学腐蚀性以及装饰性,已经广泛应用于国防、航天、船舶、室内装修等领域的保护和装饰中。传统的聚氨酯材料来源于石油化工产品,因此在其生产、使用以及废弃过程中都会对环境造成有害影响。并且随着过度消耗不可再生资源问题的暴露,石油化工产品的价格一路攀升,因而寻求一种环保材料,替代或部分替代聚氨酯,降低成本的同时,缓解不可再生资源压力,保护环境成为当前聚氨酯涂料发展的方向之一。

技术实现要素:

3.为了减少聚氨酯树脂的使用,从而减少石油化工产品的使用以缓解石油能源紧张,降低环境污染,同时降低成本,本技术提供一种一种基于葛粉的生物基树脂及应用其的涂料。

4.第一方面,本技术提供一种基于葛粉的生物基树脂,采用如下的技术方案:一种基于葛粉的生物基树脂,所述生物基树脂包括聚氨酯预聚体和葛粉糊溶液,所述葛粉糊溶液占聚氨酯预聚体总质量的1~50%;其中,葛粉糊溶液为葛粉与水的冲调物。

5.本技术采用葛粉作为生物基材料,将葛粉与水冲调形成葛粉糊溶液之后用作制备生物基树脂的主要原料,减少原本制备聚氨酯树脂中聚氨酯的添加量,减少石油化工产品的使用,降低对环境的影响。

6.再者,葛粉单价约为10元/kg,制备聚氨酯预聚体的组分中,多元醇的单价约为20元/kg,异氰酸酯的单价约为120元/kg,假设以多元醇和异氰酸酯的质量比为1:1作为原料制备2kg的聚氨酯预聚体,粗略计算聚氨酯树脂的单价至少为70元/kg。而本技术中,用葛粉糊溶液占聚氨酯预聚体的总质量的1~50%,以占聚氨酯预聚体总质量为20%计算,制备形成的生物基树脂的单价为58元/kg,比聚氨酯树脂的单价最少低12元/kg在进行工业量产时,能够极大降低成本。

7.目前聚氨酯树脂的应用领域广泛,在工业生产过程中,需要大量的树脂作为原料制备涂料、油墨和胶水。经过试验验证,本技术制备的生物基树脂存储稳定性高,活性nco含量在2%左右,粘性好,能够达到正常树脂的物理性能,能够替代聚氨酯树脂甚至是正常树脂进行使用,并且经过添加葛粉作为生物基原料,使得制备的生物基树脂在降解方面性能优异,符合当前可持续发展的要求。

8.优选的,所述葛粉糊溶液占聚氨酯预聚体总质量的30~50%。

9.经过试验,葛粉糊溶液占聚氨酯预聚体总质量的30~50%时,生物基树脂的物理

性能优异,减少了制备的生物基树脂中聚氨酯预聚体的占比,进一步降低成本。

10.优选的,所述聚氨酯预聚体包括异氰酸酯、多元醇和扩链剂,其中异氰酸酯、多元醇与扩链剂的重量份之比为1~9:1:0.3~1.5。

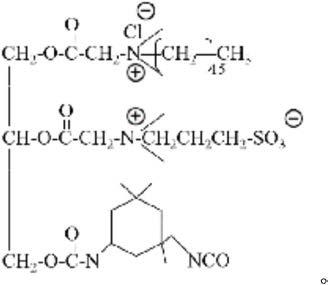

11.聚氨酯预聚体由异氰酸酯、多元醇作为主要原料制成,并且通过扩链剂提高制备的聚氨酯预聚体的耐热性、弹性等物理性能。本技术的聚氨酯预聚体中,异氰酸酯与多元醇的重量份之比是1~9:1,即异氰酸酯过量,制备的异氰酸酯聚氨酯预聚体为端异氰酸酯基的聚氨酯预聚体,具有较高的反应活性,与葛粉之间发生交联反应活性高。

12.优选的,所述多元醇为聚酯多元醇或聚醚多元醇。

13.本技术的多元醇选用数均分子量为1500

‑

1800的多元醇。并且可采用聚醚多元醇或聚酯多元醇作为聚氨酯预聚体的主要原料。聚酯多元醇可以为聚碳酸酯二醇、聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸乙二醇酯二醇、聚己二酸丁二醇乙二醇共聚酯二醇、聚己二酸丁二醇、新戊二醇共聚酯二醇、聚己二醇

‑3‑

甲基戊二醇酯二醇、聚己内酯二醇的至少一种;聚醚多元醇可以为聚氧化丙烯二醇、聚四氢呋喃二醇、四氢呋喃

‑

氧化丙烯共聚二醇的中一种。

14.优选的,所述扩链剂为多元醇扩链剂。

15.通过采用上述技术方案,将多元醇扩链剂作为本技术的扩链剂,不仅能够参与聚氨酯预聚体的反应,具扩链和交联作用,调节泡沫体结构和开孔率,提高产品的回弹性、刚性和力学性能,同时还能降低原料组分黏度,改善原料个组分的相容性。多元醇扩链剂具体可包括1.4

‑

丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇等中的一种或多种。

16.第二方面,本技术提供一种基于葛粉的生物基树脂的制备方法,采用如下的技术方案:一种基于葛粉的生物基树脂的制备方法,包括以下步骤:聚氨酯预聚体的制备:1.1将扩链剂分为两份,为第一份扩链剂和第二份扩链剂;取第一份扩链剂和多元醇一同置于反应容器中进行混合,在55~65℃搅拌均匀;1.2将异氰酸酯多分次投入反应容器,在反应温度为75~85℃、搅拌的状态下常压反应3.5

‑

5个小时,形成聚氨酯预聚体;葛粉糊溶液的制备:2.1将葛粉先用温水冲泡溶解后,用开水进行冲调糊化,形成葛粉糊溶液;生物基树脂的制备:3.1将葛粉糊溶液与第二份扩链剂一同置于反应容器中进行混合,在65~75℃搅拌均匀,形成葛粉糊状物;3.2将葛粉糊状物添加至聚氨酯预聚体中,在反应温度为65~75℃、搅拌的状态下反应4

‑

5个小时,冷却形成生物基树脂;上述步骤中,葛粉的冲调步骤及聚氨酯预聚体的制备步骤无先后顺序。

17.本技术的制备方法,先分别制备聚氨酯预聚体及葛粉糊溶液之后,再将葛粉糊溶液与聚氨酯预聚体进行反应,最终形成生物基树脂。

18.本技术的制备方法简单,控制在一定的反应温度下进行搅拌使其进行反应,即可得到本技术的最终产物,生物基树脂,并且反应温度低,减少制备过程能源消耗过大,而提

高伸长成本,有利于工业生产,同时也方便生物基树脂在工业上进行推广、进行量产,推动生物基聚氨酯树脂的发展。

19.由于葛粉经过温水、开水进行冲调之后形成的葛粉糊溶液,随着葛粉冲调过程中的温度升高,葛粉分子振动剧烈,造成葛粉大分子内部的氢键断裂,断裂的氢键与较多的水分子结合。由于水分子的进入造成更长的葛粉链段的分离,增加了结构的无序性、减少了结晶区域,使得溶液整体呈透明且具有一定流动性的糊状,此时,葛粉糊溶液中,含有较多游离的羟基。而众多的游离羟基与带有活泼的端异氰酸酯基的聚氨酯预聚体,在第二份扩链接的作用下进行反应,最终形成稳定的立体网状。

20.具有立体网状结构的生物基聚氨酯树脂,物理性质稳定,兼具了聚氨酯的物理性质,同时由于葛粉的加入,使得生物基树脂整体的活化温度降低,在80

‑

95℃的条件下即可进行使用,在使用方面相较于正常树脂的活化温度为180

‑

220℃,可降低能源的损耗。

21.优选的,所述葛粉的冲调步骤中,在葛粉冲调之前,将葛粉进行研磨至粒径d90为50μm。

22.将葛粉进行冲调之前先将葛粉进行研磨,使得葛粉的粒径减少,比表面积增大,同时暴露出葛粉表面更多的羟基,当将葛粉冲调后形成葛粉糊溶液时,能够带有更多的活化羟基,增加后续的反应活性。

23.优选的,所述葛粉的冲调步骤中,葛粉、温水和开水的重量份数之比为1:1:5~10。

24.通过采用上述技术方案,当葛粉、温水和开水的重量份数之比为1:1:5~10时,葛粉容易成糊,并且可以根据制备的聚氨酯预聚体的粘度情况,调节开水的量以控制葛粉的粘稠程度,操作方便。

25.优选的,所述聚氨酯预聚体的制备的1.2步骤中,常压反应时,每0.5小时测定一次nco含量。

26.通过采用上述技术方案,在制备聚氨酯预聚体时,采用hg

‑

t 2409

‑

1992《聚氨酯预聚体中异氰酸酯基含量的测定》对体系中的nco含量进行测定,当nco含量的理论值,反应结束。

27.第三方面,本技术提供一种基于葛粉的生物基涂料,采用如下的技术方案:一种基于葛粉的生物基涂料,所述涂料包括生物基树脂,生物基树脂占涂料总量的30

‑

70%。

28.通过采用上述技术方案,本技术的生物基树脂可用作涂料,在涂料的使用过程中,生物基树脂占涂料总量的30

‑

70%时均可。

29.综上所述,本技术具有以下有益效果:1、本技术采用葛粉作为生物基材料,将葛粉与水冲调形成葛粉糊溶液之后用作制备生物基树脂的主要原料,减少原本制备聚氨酯树脂中聚氨酯的添加量,减少石油化工产品的使用,降低对环境的影响,降低成本。

30.2、本技术的制备方法,简单,控制在一定的反应温度下进行搅拌使其进行反应,即可得到本技术的最终产物,生物基树脂,并且反应温度低,减少制备过程能源消耗过大,而提高伸长成本,有利于工业生产,同时也方便生物基树脂在工业上进行推广、进行量产,推动生物基聚氨酯树脂的发展。

31.3、本技术采用葛粉作为生物基材料,由于葛粉冲调之后形成的葛粉糊溶液,随着

葛粉冲调过程中的温度升高,葛粉分子内部振动剧烈,发生分子内的反应,形成了较多游离的羟基,众多的游离羟基与带有活泼的端异氰酸酯基的聚氨酯预聚体,在第二份扩链接的作用下进行反应,最终形成稳定的立体网状。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.本技术实施例以及对比例使用的原料均可通过市售获得。

34.制备例葛粉糊溶液制备例1取市售葛粉1kg于容器中,用1kg的温水进行冲泡将搅拌直至葛粉完全溶解呈乳白液体状;后用5kg开水进行冲调糊化,操作过程中需边加开水边进行搅拌直至乳白液体逐渐变透明,形成葛粉糊溶液;葛粉糊溶液制备例2本制备例与葛粉糊溶液制备例1的区别在于,本制备例中冲调用的开水的质量不同,为8kg。

35.葛粉糊溶液制备例3本制备例与葛粉糊溶液制备例1的区别在于,本制备例中冲调用的开水的质量不同,为10kg。

36.葛粉糊溶液制备例4本制备例与葛粉糊溶液制备例1的区别在于,本制备例中冲调用的开水的质量不同,为3kg。

37.葛粉糊溶液制备例5本制备例与葛粉糊溶液制备例1的区别在于,本制备例中冲调用的开水的质量不同,为15kg。

38.葛粉糊溶液制备例6本制备例与葛粉糊溶液制备例2的区别在于,本制备例将市售的葛粉进行研磨,研磨至粒径d90为50μm,后再进行葛粉的冲调。

39.葛粉糊溶液对比制备例1本对比制备例与葛粉糊溶液制备例2的区别在于,本对比制备例的葛粉直接用温水进行冲调,制成葛粉温水冲调物。

40.葛粉糊溶液对比制备例2本对比制备例与葛粉糊溶液制备例2的区别在于,将本对比制备例中的葛粉等量替换为淀粉,具体制备方法不变,制成淀粉透明糊溶液。

41.聚氨酯预聚体制备例1聚氨酯预聚体制备过程中,扩链剂可选用1.4

‑

丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇等中的一种或多种,本制备例中选用乙二醇;异氰酸酯可选用二异氰酸酯、二苯基甲烷二异氰酸酯等中的一种,本制备例选用二异氰酸酯;多元醇可选用聚碳酸酯二醇、聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇、聚

己二酸乙二醇酯二醇、聚己二酸丁二醇乙二醇共聚酯二醇、聚己二酸丁二醇、新戊二醇共聚酯二醇、聚己二醇

‑3‑

甲基戊二醇酯二醇、聚己内酯二醇的至少一种;聚醚多元醇可以为聚氧化丙烯二醇、聚四氢呋喃二醇、四氢呋喃

‑

氧化丙烯共聚二醇的中一种,本技术制备例中选用聚氧化丙烯二醇。具体制备方法如下:取扩链剂乙二醇1.2kg,并等份分成两份,一份为0.6kg。

42.将反应釜的温度设置为60℃对反应釜进行预热,使得反应釜内的温度在60

±

5℃;取0.6kg乙二醇和4kg聚氧化丙烯二醇一同投入反应釜中进行混合,搅拌均匀。

43.将4kg二异氰酸酯等份分为3次投入反应釜,此时将反应釜的温度在设定在80℃,使得反应釜内部的温度在80

±

5℃,并在常压下对反应釜内部的物质进行搅拌。反应过程中,用每0.5小时测定一次nco含量,当nco含量达到理论值,反应结束,此时反应时间为3.6小时,形成聚氨酯预聚体。

44.聚氨酯预聚体制备例2

‑

4聚氨酯预聚体的制备例2

‑

4与聚氨酯预聚体的制备例1的区别在于,制备预制体的原料的质量不同,具体参见表1。

45.表1聚氨酯预聚体制备例1

‑

4各原料组分的质量表聚氨酯预聚体的制备例5

‑

6聚氨酯预聚体的制备例5

‑

6与聚氨酯预聚体的制备例2的区别在于异氰酸酯、多元醇和扩链剂具体使用的原料组分不同,具体参见表2.表2聚氨酯预聚体制备例5

‑

6各原料组分表聚氨酯预聚体对比制备例1市售聚氨酯预聚体。实施例

46.实施例1本实施例中,葛粉糊溶液采用葛粉糊溶液制备例1,聚氨酯预聚体选用聚氨酯预聚体制备例1,葛粉糊溶液取2.4kg,聚氨酯预聚体取8kg进行试验,即葛粉糊溶液占聚氨酯预聚体总质量的35%,同时,扩链剂选用聚氨酯预聚体制备过程中的扩链剂,并且重量按比例

取0.7kg。具体制备方法如下:将2.4kg葛粉糊溶液制备例1制备的葛粉糊溶液与0.8kg扩链剂一同置于反应釜中进行混合,此时将反应釜的温度设置为70℃,使得反应釜内的温度在70

±

5℃范围内,搅拌均匀,形成葛粉糊状物;将葛粉糊状物添加至8kg聚氨酯预聚体1制备的聚氨酯预聚体中,将反应釜的温度设置为70℃,并在搅拌的状态下反应4个小时,冷却形成生物基树脂;实施例2

‑

9实施例2

‑

9与实施例1的区别在于,实施例2

‑

9选用的制备例与实施例1不同,具体参见表3。

47.表3,实施例1

‑

9选用的制备例及匹配扩链剂的种类表实施例葛粉糊溶液的选用聚氨酯预聚体的选用扩链剂的种类实施例1葛粉制备例1聚氨酯预聚体制备例1乙二醇实施例2葛粉制备例2聚氨酯预聚体制备例2乙二醇实施例3葛粉制备例3聚氨酯预聚体制备例3乙二醇实施例4葛粉制备例4聚氨酯预聚体制备例2乙二醇实施例5葛粉制备例5聚氨酯预聚体制备例2乙二醇实施例6葛粉制备例6聚氨酯预聚体制备例2乙二醇实施例7葛粉制备例6聚氨酯预聚体制备例4乙二醇实施例8葛粉制备例6聚氨酯预聚体制备例51.4

‑

丁二醇实施例9葛粉制备例6聚氨酯预聚体制备例6新戊二醇实施例10本实施例与实施例6的区别在于,在本实施例中,葛粉糊溶液占聚氨酯预聚体总质量的1%实施例11本实施例与实施例6的区别在于,在本实施例中,葛粉糊溶液占聚氨酯预聚体总质量的42%实施例12本实施例与实施例6的区别在于,在本实施例中,葛粉糊溶液占聚氨酯预聚体总质量的50%对比例对比例1本对比例与实施例6的区别在于,将本对比例中葛粉糊溶液制备例6制备的葛粉糊溶液等量替换成葛粉对比制备例1制备的葛粉温水冲调物。

48.对比例2本对比例与实施例6的区别在于,将本对比例中葛粉糊溶液制备例6制备的葛粉糊溶液等量替换成葛粉对比制备例2制备的淀粉透明糊溶液。

49.对比例3本对比例与实施例6的区别在于,将本对比例中聚氨酯预聚体制备例2制备的聚氨酯预聚体等量替换成聚氨酯预聚体对比制备例1购置的聚氨酯预聚体。

50.对比例4本对比与实施例6的区别在于,在本实施例中,葛粉糊溶液占聚氨酯预聚体总质量的60%对比例5本对比与实施例6的区别在于,在本实施例中,葛粉透明糊溶液占聚氨酯预聚体总质量的0.5%对比例6市售聚氨酯树脂。

51.实施应用例1本技术实施例1

‑

12制备的生物基树脂可用于制作油墨、涂料和胶黏剂等,本实施应用例中将本技术的生物基树脂应用于涂料。一种基于葛粉的生物基涂料,包括生物基树脂,还包括颜料、填料、助剂等,其中使用时,当生物基树脂添加量可选用占涂料总重量的30%、35%、40%、45%、50%、55%、60%、65%、70%,本实施应用例1中优选占涂料总质量的45%。

52.性能检测试验将本技术实施例1

‑

12制得的生物基树脂作为试样1

‑

12,对比例1

‑

6制备的对比试样作为对比试样1

‑

6进行性能检测,检测结果如下表。

53.检测方法说明:将试样和对比试样分别加热熔融,记录熔融温度后,涂覆于表面光滑的金属板,观察漆膜外观并进行记录。

54.粘接测试:采用旋转粘度计对试样及对比试样进行粘度检测,将温度控制至120℃,选用27#转子进行试验。

55.干燥时间试验:检测方法参照gb/t 6753.2

‑

1986《涂料表面干燥试验》进行试验。

56.将涂覆有试样的金属板粘接于另一干净光滑的金属板形成粘接试件,并进行耐热性测试:粘接试件固化7d后置于恒温烘箱中,并进行升温,升温速度20℃/h,每隔15min检查一次粘接试件是否出现松动,当粘接试件出现松动时,记录此时的温度,并记作耐热温度。

57.降解试验:将试样和对比试样按照标准qb/t 2188

‑

1995《高发泡聚乙烯挤出片材》支撑片材后,根据hjbz 12

‑

1997《可降解塑料包装制品》检测绿色环保可降解包装瓶的降解率。

58.表4试样与对比试样的性能检测表

从上表的试验数据看,葛粉糊溶液添加的比例越大时,试样的颜色有从无色、浅黄、淡黄到中黄的颜色变化。葛粉糊溶液添加的比例从对比试样5、试样10、试样1

‑

9、试样11、试样12、到对比试样4依次增大,并且从的粘度数据看,葛粉糊溶液在整个体系中的占比对粘度也有一定的影响。

59.当对比试样5中葛粉糊溶液占比在0.5%的生物基树脂、对比试样6的市售的聚氨酯在粘性、将解度等方面的物理性质相近。由于对比试样5可降解程度较低,为5%,加之由于葛粉糊溶液占比小,在工业生产上的成本降低不明显。

60.对比试样4,当葛粉糊溶液占比为60%,粘度可达6000cps,而此时支撑的漆膜外观整体呈现中黄色,如若对树脂使用时有透明度方面的要求,则对比试样4则不能符合使用要求。并且,对比试样4的熔融温度仅达70.2℃,耐热温度仅达60℃,能在较低温就具有粘接的活性,但是温度适用范围较窄。

61.综上,当葛粉糊溶液的占比超出本技术的1

‑

50%之外时,对制成的生物基树脂的

物理性能有不同程度的降低。

62.结合试样6和对比试样1,并结合表4中的数据可以看出,对比试样1的粘度明显较试样6的粘度低,并且耐热温度为60℃且降解率也只有5%,而试样6和对比试样1的区别仅在于葛粉的冲调方法不同,试验6是将葛粉冲调形成透明的糊状溶液,也对比试样1仅将葛粉与温水进行混合,其中原因在于成糊状溶液的过程中,温度升高,导致葛粉分子振动剧烈,发生分子内的反应,产生了较多游离的羟基,而游离的羟基与端异氰酸酯基的聚氨酯预聚体发生反应,增强了生成生物基树脂的物理性能,进而在粘度及耐热温度方面均表现优异。

63.结合试样6和对比试样2,当用淀粉代替葛粉作为生物基材料时,粘性相对降低,并且在降解率方面虽然比聚氨酯的降解率略高,但是也只有9%。这说明用淀粉作为生物基材料时与聚氨酯预聚体的结合效果没有葛粉作为生物基材料时与聚氨酯预聚体的结合效果好。

64.结合试样6和对比试样3,并结合表4中的数据可以看出,对比试样3制备的生物基预聚体在熔融温度、粘度、干燥时间及耐热温度等方面与试样6的检测结果相差较小,这说明本技术的葛粉糊溶液同样能与市售的聚氨酯预聚体进行结合形成生物基树脂。而在降解率方面存在较大的差异,试样6的降解率为22%,而对比试样3的降解率为11%,同时结合试样7,试样7中的聚氨酯预聚体采用本技术原料范围之外的原料进行制备。通过这三者的数据可以看出,当聚氨酯预聚体制备原料在本技术的制备原料范围之外,或采用市售的聚氨酯预聚体时,对降解速率影响较小,不能在环保方面起到较好的效果。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。