1.本发明涉及一种用于废轮胎废塑料类固废液氮深冷制粉的系统。

背景技术:

2.废轮胎、废塑料类固废主要包含有机化合物(塑料、橡胶等),并且含有少量纤维、钢丝、无机物等,不易分解,耐磨系数高,在工业中可以通过深冷粉碎来进行再生利用。其原理在于通过冷冻将废塑料和废橡胶的温度降至其玻璃化温度以下,使废塑料和废橡胶的分子链段不能运动而脆化,从而容易粉碎,生产出塑料和橡胶的精细胶粉,胶粉直接或改性后可以广泛应用到塑料橡胶制品、化工建材、公路交通等领域。

3.在废塑料和废橡胶的深冷粉碎制粉过程中,一般使用液氮以及雾化后的氮气作为载体携带冷能来使物料降温,然而,现有的深冷制粉设备的冷能经一次应用后就会排出浪费,由于液氮的价格昂贵,导致生产成本大幅增加。

技术实现要素:

4.针对现有技术中存在的问题,本发明提出了一种用于废轮胎废塑料类固废液氮深冷制粉的系统,以至少提高冷能的利用率。

5.根据本发明的一个实施例,提供了一种用于废轮胎废塑料类固废液氮深冷制粉的系统,包括:料罐,料罐内设置有自下而上依次布置的第一腔室、第二腔室和第三腔室,第一腔室与第二腔室连通,第二腔室与第三腔室连通,第一腔室上设置有出料口,第三腔室上设置有进料口和进气口;粉罐,粉罐的顶部设置有物料入口;第一管路和第二管路,第一管路和第二管路的两端分别与粉罐和第二腔室连接,第一管路上设置有第一风机;液氮球磨机,液氮球磨机上设置有进料端和出料端,进料端通过第三管路与第一腔室上的出料口连通,第三管路上设置有进料仓;其中第三管路上还延伸出与第一腔室连通的第四管路,第四管路上设置有第二风机,出料端通过第五管路与粉罐的物料入口连通;其中第一管路与粉罐的连接处设置在物料入口附近。

6.可以理解,液氮球磨机中的氮气(由注入液氮球磨机中的液氮雾化而成)在对液氮球磨机中的物料进行降温处理后,仍然携带大量冷能,因此,通过第二风机经由第三管路和第四管路将其抽送到料罐的第一腔室,可以将其携带的冷能继续用作料罐的第一腔室中物料的降温处理;此外,在生产过程中,物料从料罐经由第三管路运送到液氮球磨机,而氮气在第三管路中的流动方向与物料相反,即从液氮球磨机经由第三管路流动到料罐(的第一腔室),由于物料的运送和氮气的流动在生产过程中是同时进行的,因此,不仅能够将这部分氮气用于第一腔室中物料的降温,而且还能在物料的运送过程中进一步吸收冷能,提高了冷能的利用率。

7.另一方面,在液氮球磨机中物料经过处理后生成的胶粉也携带一部分冷能,这部分冷能随着胶粉运送到粉罐。由于料罐的第三腔室上设置了进气口,与第三腔室连通的第二腔室通过第一管路和第二管路与粉罐连通,并且第一管路上设置了第一风机,因此,第一

风机可以将外界气体通过进气口依次抽送到料罐的第三腔室和第二腔室内,并且通过第一管路抽送到粉罐内,这些抽送到粉罐中的气体将与胶粉发生热交换,从而胶粉携带的冷能传递给这部分气体,随后,携带胶粉的冷能的这部分气体通过第二管路回到第二腔室,即,可以通过第一风机将这部分气体以及其携带的冷能(也就是从胶粉获取的冷能)通过第一管路和第二管路抽送到料罐(的第二腔室),继续用于第二腔室中物料的降温处理,进一步提升了冷能的利用率。

8.特别地,第一管路与粉罐的连接处设置在物料入口附近,在生产过程中,胶粉会从物料入口进入粉罐并且在重力的作用下下落,与此同时,第一风机将外界气体通过第一管路抽送到粉罐内(如上所述),由于第一管路与粉罐的连接处设置在物料入口附近,因此胶粉进入粉罐就会与第一管路中吹出的气体接触并且与之发生热交换,也就是说,胶粉在粉罐内的整个下落过程中都会与从第一管路抽送到粉罐内的气体接触并且发生热交换,胶粉不会由于落入粉罐罐底沉积后难以与气体接触或接触不充分,导致冷能不能完全传递给气体。这样设置进一步提高了胶粉的冷能回收率。

9.优选地,第二管路与粉罐的连接处设置成低于第一管路与粉罐的连接处,这是由于气体经由第一管路进入粉罐并且与胶粉发生热交换后温度降低(冷能从胶粉传递给气体),而低温气体比重较大会倾向于向下流动,因此,将第二管路与粉罐的连接处设置在低处有利于低温气体通过第二管路回到第二腔室中。

10.总而言之,液氮在进入液氮球磨机雾化为气态的氮气后,将首先用于液氮球磨机中物料的降温处理,随后将在第二风机的抽送下通过第三管路和第四管路到达料罐的第一腔室,将氮气携带的冷能(即剩余的冷能)用于第一腔室中物料的降温;此外,外界气体可以在第一风机的作用下通过进气口被抽送到粉罐中并且与粉罐中的胶粉发生热交换,将胶粉携带的冷能通过第二管路传递给第二腔室中的物料,特别地,第一管路与粉罐的连接处设置在物料入口附近,进一步提高了胶粉的冷能回收率。

11.根据本发明的一个实施例,第一管路与粉罐的连接处设置在靠近粉罐的顶部的粉罐的侧面上。

12.根据本发明的一个实施例,料罐的第一腔室和第二腔室中均设置有环形风管,第二管路连通第二腔室中的环形风管,第四管路连通第一腔室中的环形风管,环形风管上设置有彼此间隔开的多个出风孔。

13.根据本发明的一个实施例,多个出风孔之间的距离相等。

14.根据本发明的一个实施例,环形风管绕设并且贴合在料罐的第一腔室和第二腔室的内壁上。

15.应当理解的是,在实际生产中料罐一般尺寸较大(通常地,半径大于10m),如果直接在第一腔室开设连接第四管路、在第二腔室上开设连接第二管路的连通口、即直接通过该连通口向第一腔室和第二腔室中的物料输送回收的冷能的话,由于料罐的尺寸过大,冷能并不能均匀和及时地在第一腔室和第二腔室中扩散,这会导致其中物料降温程度不一致。

16.因此,在第一腔室和第二腔室中设置了环形风管,环形风管绕设并且贴合在料罐的第一腔室和第二腔室的内壁上,并且环形风管上还设置了以相同距离彼此间隔开的多个出风孔,从第二管路和第四管路输送到第一腔室和第二腔室中的冷能可以在环形风管中流

动并且从多个出风孔吹出,优选地,多个出风孔之间的距离是相等的,从而冷能可以在第一腔室和第二腔室中更均匀地扩散,能够与物料更充分地接触,确保腔室中的物料降温的一致性。

17.根据本发明的一个实施例,进气口上设置有空气过滤器。经由通过第一管路和第一风机抽送到粉罐中的气体不能含有水分(水蒸气),否则与含有大量冷能的胶粉粉体接触会在粉罐内壁上凝结成水珠,从而影响胶粉的品质,因此,进气口上设置的空气过滤器至少能够过滤掉抽入气体中的水分,在这种情况下,空气过滤器也称为除湿器。

18.根据本发明的一个实施例,液氮球磨机布置在地下的容纳空间中,容纳空间由设置在地表的顶板、底板以及从顶板延伸到底板的多个墙体形成,顶板上设置有隔热层;其中顶板上还设置有用于第三管路和第五管路通过的开口,液氮球磨机通过至少一个固定支架放置在底板上。

19.根据本发明的一个实施例,液氮球磨机上还套设有隔离箱体,隔离箱体包括金属外层、隔热内层以及金属外层和隔热内层之间的吸音层。

20.将振动和噪音的产生源头的液氮球磨机布置在地下的容纳空间中,并且在容纳空间和地上空间之间(也就是地表)设置了顶板将这两者分隔开,使得振动和噪音基本只能在地下传播,利用土壤的吸收振动和噪音的特性,大幅度减少了传播到外界的振动和噪音;此外,还设置了套设在液氮球磨机上的隔离箱体,隔离箱体包括隔热内层和吸音层,进一步吸收和隔绝振动和噪音向外传播的同时,还能减少冷能损失,降低生产成本。

21.根据本发明的一个实施例,系统还包括:液氮储罐,液氮储罐上连接有氮气管路,氮气管路上设置有由变频电机驱动的液氮泵;第六管路,第六管路的一端连接至氮气管路,另一端连接至进料仓,第六管路上设置有第一自动温控阀,第一自动温控阀预设对应于废轮胎废塑料类固废的初冷脆化阶段的第一温度;第七管路,第七管路的一端连接至氮气管路,另一端连接至液氮球磨机,第七管路上设置有第二自动温控阀,第二自动温控阀预设对应于废轮胎废塑料类固废的球磨粉碎阶段的第二温度;以及控制器,控制器与液氮泵的变频电机信号连接。

22.控制器与驱动液氮泵的变频电机信号连接能够实现变频电机的控制,从而控制通过液氮泵从液氮储罐泵出的液氮总流量。此外,由于第一自动温控阀预设有对应于粉碎阶段的第一温度,第二自动温控阀预设有对应于初冷脆化的第二温度(在此应当理解,第一温度和第二温度并不一定是某一确切的值,也可能是在某一范围内),当自动温控阀周围的温度低于预设的温度时,自动温控阀减小阀门开口,从而减少通过阀门(也就是第六管路和/或第七管路)的液氮流量;而当自动温控阀周围的温度高于预设的温度时,自动温控阀增大阀门开口,从而增加通过阀门的液氮流量。简而言之,自动温控阀可以根据周围的温度来自动调节阀门开口的大小,即调节流经自动温控阀的液氮流量,来实现设置有自动温控阀的第六和第七管路的温度的自动控制,从而将第六管路连通的进料仓和第七管路连通的液氮球磨机的温度精确地保持在预定的温度(范围内)。

23.根据本发明的一个实施例,料罐、粉罐、液氮球磨机、第一管路、第二管路、第三管路、第四管路以及第五管路上均包覆有纳米硅气凝胶制成的绝热层。

24.综上所述,对于本发明中的系统,液氮在进入液氮球磨机雾化为气态的氮气后,将首先用于液氮球磨机中物料的降温处理,随后将在第二风机的抽送下通过第三管路和第四

管路到达料罐的第一腔室,将氮气携带的冷能(即剩余的冷能)用于第一腔室中物料的降温;此外,外界气体可以在第一风机的作用下通过进气口被抽送到粉罐中并且与粉罐中的胶粉发生热交换,将胶粉携带的冷能通过第二管路传递给第二腔室中的物料,特别地,第一管路与粉罐的连接处设置在物料入口附近,进一步提高了胶粉的冷能回收率。

附图说明

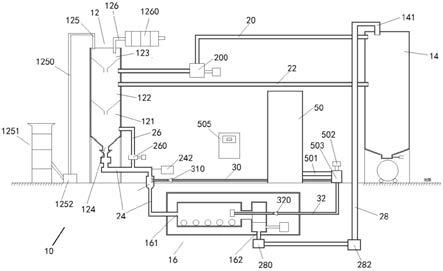

25.图1示出了根据本发明的一个实施例的用于废轮胎废塑料类固废液氮深冷制粉的系统的示意图;

26.图2为根据本发明的一个实施例的料罐的截面示意图,重点示出了布置在第二腔室中的环形风管;

27.图3为根据本发明的一个实施例的料罐的截面示意图,重点示出了布置在第一腔室中的环形风管;

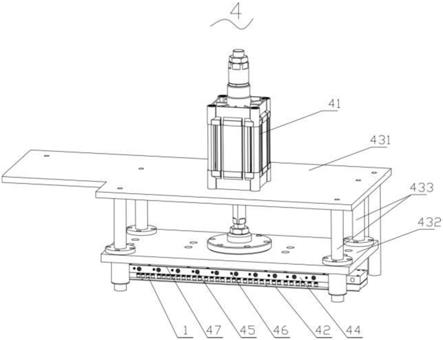

28.图4示意性地示出了根据本发明的一个实施例的布置在地下的容纳空间中的液氮球磨机。

具体实施方式

29.在下文中,将参考附图详细描述本发明的实施例。应当理解的是,以下所述仅为本发明的示例,并不对本发明构成任何限定。各实施例之间可相互组合以形成未在以下描述或未在附图中明确示出的其他实施例。

30.在此及下文中,“物料”指的是废轮胎废塑料类的固废(固体废料)。

31.在此及下文中,“深冷制粉”指的是

‑

70℃~

‑

110℃的工况下将废轮胎废塑料类的固废制成微粉状的胶粉,在这种温度下橡胶和塑料的分子链段由于不能运动而脆化,从而易于粉碎。

32.参考附图,根据本发明的一个实施例,提供了一种用于废轮胎废塑料类固废液氮深冷制粉的系统100,包括:料罐102,料罐102内设置有自下而上依次布置的第一腔室121、第二腔室122和第三腔室123,第一腔室121与第二腔室122连通,第二腔室122与第三腔室123连通,第一腔室121上设置有出料口124,第三腔室123上设置有进料口125和进气口126;粉罐14,粉罐14的顶部设置有物料入口141;第一管路20和第二管路22,第一管路20和第二管路22的两端分别与粉罐14和第二腔室122连接,第一管路20上设置有第一风机200;液氮球磨机16,液氮球磨机16上设置有进料端161和出料端162,进料端161通过第三管路24与第一腔室121上的出料口124连通,第三管路24上设置有进料仓241;其中第三管路24上还延伸出与第一腔室121连通的第四管路26,第四管路26上设置有第二风机260,出料端162通过第五管路28与粉罐14的物料入口141连通;其中第一管路20与粉罐14的连接处设置在物料入口141附近。

33.在生产中,料罐12的进料口125通过进料管路1250与撕碎机1251连接,优选地,撕碎机1251为二级撕碎机,物料进入撕碎机1251后将被粉碎为碎料,随后进入进料管路1250,并且在进料管路1250上设置的提升机1252的驱动下,通过进料口125进入料罐12内。

34.应当理解的是,由于碎料比重轻(基本由橡胶、塑料组成)且初步粉碎的颗粒较大,因此料罐12中设置了三个腔室将进入料罐12内的碎料分隔开,避免料罐12内底部的碎料压

实,导致底部物料流动性降低,影响卸料的均匀进行。

35.优选地,在本发明的一个实施例中,出料口124上设置有变频定量卸料机,变频定量卸料机可以以预定的重量对物料进行精确卸料,提高精度。在本发明的另一个实施例中,出料口124和变频定量卸料机之间还设置有减压罐,以减小料罐12中的压力,使得物料在卸料过程中更加均匀流畅,防止物料堵塞出料口124。优选地,第三管路24上设置有螺旋送料器242。

36.可以理解,液氮球磨机16中的氮气(由注入液氮球磨机16中的液氮雾化而成)在对液氮球磨机16中的物料进行降温处理后,仍然携带大量冷能,因此,通过第二风机260经由第三管路24和第四管路26将其抽送到料罐12的第一腔室121,可以将其携带的冷能继续用作料罐12的第一腔室121中物料的降温处理;此外,在生产过程中,物料从料罐12经由第三管路24运送到液氮球磨机16,而氮气在第三管路24中的流动方向与物料相反,即从液氮球磨机16经由第三管路24流动到料罐12(的第一腔室121),由于物料的运送和氮气的流动在生产过程中是同时进行的,因此,不仅能够将这部分氮气用于第一腔室121中物料的降温,而且还能在物料的运送过程中进一步吸收冷能,提高了冷能的利用率。

37.另一方面,在液氮球磨机16中物料经过处理后生成的胶粉也携带一部分冷能,这部分冷能随着胶粉运送到粉罐14。由于料罐12的第三腔室123上设置了进气口,与第三腔室123连通的第二腔室122通过第一管路20和第二管路22与粉罐14连通,并且第一管路20上设置了第一风机,因此,第一风机可以将外界气体通过进气口依次抽送到料罐12的第三腔室123和第二腔室122内,并且通过第一管路20抽送到粉罐14内,这些抽送到粉罐14中的气体将与胶粉发生热交换,从而胶粉携带的冷能传递给这部分气体,随后,携带胶粉的冷能的这部分气体通过第二管路22回到第二腔室122,即,可以通过第一风机将这部分气体以及其携带的冷能(也就是从胶粉获取的冷能)通过第一管路20和第二管路22抽送到料罐12(的第二腔室122),继续用于第二腔室122中物料的降温处理,进一步提升了冷能的利用率。

38.特别地,第一管路20与粉罐14的连接处设置在物料入口141附近,在生产过程中,胶粉会从物料入口141进入粉罐14并且在重力的作用下下落,与此同时,第一风机将外界气体通过第一管路20抽送到粉罐14内(如上所述),由于第一管路20与粉罐14的连接处设置在物料入口141附近,因此胶粉进入粉罐14就会与第一管路20中吹出的气体接触并且与之发生热交换,也就是说,胶粉在粉罐14内的整个下落过程中都会与从第一管路20抽送到粉罐14内的气体接触并且发生热交换,胶粉不会由于落入粉罐14罐底沉积后难以与气体接触或接触不充分,导致冷能传递不能完全传递给气体。这样设置进一步提高了胶粉的冷能回收率。

39.优选地,第二管路22与粉罐14的连接处设置成低于第一管路20与粉罐14的连接处,这是由于气体经由第一管路20进入粉罐14并且与胶粉发生热交换后温度降低(冷能从胶粉传递给气体),而低温气体比重较大会倾向于向下流动,因此,将第二管路22与粉罐14的连接处设置在低处有利于低温气体通过第二管路22回到第二腔室122中。

40.总而言之,液氮在进入液氮球磨机16雾化为气态的氮气后,将首先用于液氮球磨机16中物料的降温处理,随后将在第二风机260的抽送下通过第三管路24和第四管路26到达料罐12的第一腔室121,将氮气携带的冷能(即剩余的冷能)用于第一腔室121中物料的降温;此外,外界气体可以在第一风机200的作用下通过进气口126被抽送到粉罐14中并且与

粉罐14中的胶粉发生热交换,将胶粉携带的冷能通过第二管路22传递给第二腔室122中的物料,特别地,第一管路20与粉罐14的连接处设置在物料入口141附近,进一步提高了胶粉的冷能回收率。

41.根据本发明的一个实施例,第一管路20与粉罐14的连接处设置在靠近粉罐14的顶部的粉罐14的侧面上。

42.现参考图2和图3,根据本发明的一个实施例,料罐12的第一腔室121和第二腔室122中均设置有环形风管,第二管路22连通第二腔室122中的环形风管220,第四管路26连通第一腔室121中的环形风管210,环形风管210,220上设置有彼此间隔开的多个出风孔230。

43.根据本发明的一个实施例,多个出风孔230之间的距离相等。

44.根据本发明的一个实施例,环形风管210,220绕设并且贴合在料罐12的第一腔室121和第二腔室122的内壁上。

45.应当理解的是,在实际生产中料罐12一般尺寸较大(通常地,半径大于10m),如果直接在第一腔室121开设连接第四管路26、在第二腔室122上开设连接第二管路22的连通口、即直接通过该连通口向第一腔室121和第二腔室122中的物料输送回收的冷能的话,由于料罐12的尺寸过大,冷能并不能均匀和及时地在第一腔室121和第二腔室122中扩散,这会导致其中物料降温程度不一致。

46.因此,在第一腔室121和第二腔室122中设置了环形风管210,220,环形风管210,220绕设并且贴合在料罐12的第一腔室121和第二腔室122的内壁上,并且环形风管210,220上还设置了以相同距离彼此间隔开的多个出风孔230,从第二管路22和第四管路26输送到第一腔室121和第二腔室122中的冷能可以在环形风管210,220中流动并且从多个出风孔230吹出,优选地,多个出风孔230之间的距离是相等的,从而冷能可以在第一腔室121和第二腔室122中更均匀地扩散,能够与物料更充分地接触,确保腔室中的物料降温的一致性。

47.更优选地,在本发明的另一个实施例中,第一腔室121和第二腔室122的内壁上贴合并且绕设有多圈环形风管210,220。也就是说,环形风管210,220呈“螺旋状”绕设在第一腔室121和第二腔室122的内壁上。这是由于尽管对料罐12进行了分层布置(设置了三个腔室),然而每个腔室(特别是第一腔室121和第二腔室122)仍然具有很大的高度(如上所述地,料罐12的直径一般在10m左右,而高度通常大于10m),如果只在腔室中绕设单圈环形风管210,220的话,不能确保腔室内每个高度上的物料受冷程度一致。因此容易理解,根据腔室的具体高度来设置环形风管的“圈数”能够进一步确保腔室中物料降温的一致性。

48.根据本发明的一个实施例,进气口126上设置有空气过滤器1260。经由通过第一管路20和第一风机200抽送到粉罐14中的气体不能含有水分(水蒸气),否则与含有大量冷能的胶粉粉体接触会在粉罐14内壁上凝结成水珠,从而影响胶粉的品质,因此,进气口126上设置的空气过滤器1260至少能够过滤掉抽入气体中的水分,在这种情况下,空气过滤器1260也称为除湿器。

49.参考图4,根据本发明的一个实施例,液氮球磨机16布置在地下的容纳空间402中,容纳空间402由设置在地表的顶板404、底板406以及从顶板404延伸到底板406的多个墙体408形成,顶板404上设置有隔热层;其中顶板404上还设置有用于第三管路24和第五管路28通过的开口,液氮球磨机16通过至少一个固定支架410放置在底板406上。

50.根据本发明的一个实施例,液氮球磨机16上还套设有隔离箱体412,隔离箱体412

包括金属外层、隔热内层以及金属外层和隔热内层之间的吸音层。

51.将振动和噪音的产生源头的液氮球磨机16布置在地下的容纳空间402中,并且在容纳空间402和地上空间之间(也就是地表)设置了顶板404将这两者分隔开,使得振动和噪音基本只能在地下传播,利用土壤的吸收振动和噪音的特性,大幅度减少了传播到外界的振动和噪音;此外,还设置了套设在液氮球磨机16上的隔离箱体412,隔离箱体412包括隔热内层和吸音层,进一步吸收和隔绝振动和噪音向外传播的同时,还能减少冷能损失,降低生产成本。

52.根据本发明的一个实施例,吸音层由泡沫材料制成,优选地,泡沫材料为聚氨酯泡沫;隔热层由纳米硅气凝胶制成。

53.优选地,出料端162上设置有星型卸料机,以将液氮球磨机16中生成的胶粉运输到第五管路28中,随后在第五管路28上设置的提升器282的驱动下通过物料入口141进入粉罐14。优选地,第五管路28上设置有除铁器280,以去除其中诸如由钢丝产生的金属杂质。

54.继续参考图1,根据本发明的一个实施例,系统10还包括:液氮储罐50,液氮储罐50上连接有氮气管路501,氮气管路501上设置有由变频电机502驱动的液氮泵503;第六管路30,第六管路30的一端连接至氮气管路501,另一端连接至进料仓241,第六管路30上设置有第一自动温控阀310,第一自动温控阀310预设对应于废轮胎废塑料类固废的初冷脆化阶段的第一温度;第七管路32,第七管路32的一端连接至氮气管路501,另一端连接至液氮球磨机16,第七管路32上设置有第二自动温控阀320,第二自动温控阀320预设对应于废轮胎废塑料类固废的球磨粉碎阶段的第二温度;以及控制器505,控制器505与液氮泵503的变频电机502信号连接。

55.控制器505与驱动液氮泵503的变频电机502信号连接能够实现变频电机502的控制,从而控制从液氮储罐505泵出的液氮总流量。此外,由于第一自动温控阀310预设有对应于粉碎阶段的第一温度,第二自动温控阀320预设有对应于初冷脆化的第二温度(在此应当理解,第一温度和第二温度并不一定是某一确切的值,也可能是在某一范围内),当自动温控阀周围的温度低于预设的温度时,自动温控阀减小阀门开口,从而减少通过阀门(也就是第六管路30和/或第七管路32)的液氮流量;而当自动温控阀周围的温度高于预设的温度时,自动温控阀增大阀门开口,从而增加通过阀门的液氮流量。简而言之,自动温控阀可以根据周围的温度来自动调节阀门开口的大小,即调节流经自动温控阀的液氮流量,来实现设置有自动温控阀的第六管路30和第七管路32的温度的自动控制,从而将第六管路30连通的进料仓241和第七管路32连通的液氮球磨机16的温度精确地保持在预定的温度(范围内)。

56.可以理解,由于在废轮胎、废塑料类固废的深冷粉碎过程中,通常先将物料(废轮胎、废塑料类固废)冷却至

‑

70℃~

‑

80℃,这一步在进料仓241中进行并且称为物料的初冷脆化阶段,随后将物料送入液氮球磨机16并且进一步冷却至

‑

100℃~

‑

110℃来进行粉碎处理,即物料的球磨粉碎阶段。需要将这两个阶段的温度严格地控制在所需的范围之内,过冷或过热都会影响生产出的微粉的质量,因此,通过变频电机502驱动的液氮泵503以及与其信号连接的控制器505首先实现氮气管路501的液氮流量控制,随后通过第一自动温控阀310和第二自动温控阀320来控制流过第六管路30和第七管路32的液氮流量,以将进料仓241中初冷脆化阶段的温度精确地控制在

‑

70℃~

‑

80℃,并且将液氮球磨机16中球磨粉碎

阶段的温度精确地控制在

‑

100℃~

‑

110℃。

57.还应当理解的是,第一温度(或第一温度范围)并不一定严格地在

‑

70℃~

‑

80℃的范围内,并且第二温度(或第二温度范围)也并不一定严格地在

‑

100℃~

‑

110℃的范围内,这是由于第一自动温控阀310和第二自动温控阀320并没有直接设置在进料仓241和液氮球磨机16内,而是设置在与进料仓241和液氮球磨机16连通的第六和第七管路30,32上,也就是说,第一和第二自动温控阀310,320实际上控制的是阀体处第六和第七管路30,32的温度(通过控制液氮流量)。可以理解,由于第一自动温控阀310和进料仓241之间、第二自动温控阀310和液氮球磨机16之间存在一定距离(从图中可以看出),流经第一和第二自动温控阀310,320的液氮在通过这段距离的过程中会损失一部分冷能,因此,优选地,第一温度预设为略低于对应于进料仓241中物料的初冷脆化的温度范围的最低值(即

‑

70℃),类似地,第二温度预设为略低于对应于液氮球磨机16中物料的球磨粉碎的温度范围的最低值(即

‑

110℃)。

58.根据本发明的一个实施例,料罐12、粉罐14、液氮球磨机16、第一管路20、第二管路22、第三管路24、第四管路26以及第五管路28上均包覆有纳米硅气凝胶制成的绝热层。绝热层能够大幅度降低包覆绝热层的这些部件中流动的氮气和物料与外界之间的热交换,从而节约冷能。优选地,第六管路30、第七管路32、液氮储罐50以及氮气管路501上也包覆有纳米硅气凝胶制成的绝热层。

59.综上所述,对于本发明中的系统,液氮在进入液氮球磨机雾化为气态的氮气后,将首先用于液氮球磨机中物料的降温处理,随后将在第二风机的抽送下通过第三管路和第四管路到达料罐的第一腔室,将氮气携带的冷能(即剩余的冷能)用于第一腔室中物料的降温;此外,外界气体可以在第一风机的作用下通过进气口被抽送到粉罐中并且与粉罐中的胶粉发生热交换,将胶粉携带的冷能通过第二管路传递给第二腔室中的物料,特别地,第一管路与粉罐的连接处设置在物料入口附近,进一步提高了胶粉的冷能回收率。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域中的技术人员来说,本发明可以有各种修改和变化。凡在本发明的主旨和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。