1.本技术涉及注塑模具的领域,尤其是涉及一种管件内螺纹注塑模具的抽芯组件。

背景技术:

2.目前注塑件的注塑模具均包括上模板和下模板,上模板的底部固定嵌设有上模仁,下模板的顶部固定嵌设有下模仁,利用上模仁和下模仁拼接形成注塑件形状的注塑腔。注塑时,向注塑腔内注塑高温熔融的塑料,塑料将注塑腔完全填充,待塑料冷却后就能够成型注塑件,再使上模仁与下模仁相互分离,将注塑件取出。

3.上述注塑模具仅仅适用于注塑简单形状的注塑件,对于带有内螺纹的管件,一般会在注塑模具的注塑腔内设置芯棒,并在芯棒上设置有与内螺纹相适配的内成型螺纹,当管件冷却成型后,使芯棒沿着内螺纹的螺旋线转动,从而将芯棒从成型后的管件内取出。

4.针对上述中的相关技术,发明人认为在对管件进行脱模时,需要借助管件内的内螺纹将芯棒从管件中转出,由于管件刚刚冷却成型,管件的硬度较低,此时转动芯棒很容易使芯棒对刚刚成型的内螺纹产生磨损或破坏,严重影响了管件的成型质量。

技术实现要素:

5.为了减少脱膜过程中芯棒对管件内螺纹的磨损,改善管件的成型质量,本技术提供一种管件内螺纹注塑模具的抽芯组件。

6.本技术提供的一种管件内螺纹注塑模具的抽芯组件采用如下的技术方案:

7.一种管件内螺纹注塑模具的抽芯组件,包括设置在上模仁与下模仁之间的芯棒,芯棒的一端同轴固定有抽芯杆,抽芯杆上设置有与内成型螺纹相同的抽芯螺纹,抽芯杆上套设有抽芯套,抽芯套内侧面与抽芯螺纹相适配,并与抽芯杆螺纹连接,抽芯套与下模仁固定连接。

8.通过采用上述技术方案,脱模时,将抽芯杆在抽芯套内转动,由于抽芯杆与抽芯套螺纹连接,抽芯杆在转动时会沿着抽芯螺纹的螺旋线螺旋转动,此时抽芯杆会带动芯棒在刚刚成型后的管件内随之螺旋转动,又由于抽芯杆上的抽芯螺纹与芯棒上的内成型螺纹完全相同,即抽芯杆会带动芯棒在管件内沿着内成型螺纹的螺旋线螺旋转动,并使芯棒从管件内转出,从而避免芯棒的脱模过程借助刚刚成型的管件内的内螺纹,有效减少了脱膜过程中芯棒对管件内螺纹的磨损,改善管件的成型质量。

9.优选的,所述芯棒上同轴固定有连接杆,连接杆上连接有驱动组件,驱动组件包括驱动齿轮、驱动齿条和驱动件,驱动齿轮同轴固定套设在连接杆上,驱动齿轮与驱动齿条相互啮合,驱动件固定设置在下模仁上,驱动件与驱动齿条连接,并用于使驱动齿条沿着驱动齿条的长度方向移动。

10.通过采用上述技术方案,脱模时,使驱动件带动驱动齿条沿着驱动齿条的长度方向移动,由于驱动齿条与驱动齿轮相互啮合,驱动齿条会带动驱动齿轮发生转动,并带动连接杆绕其轴线转动,此时连接杆会带动抽芯杆发生转动,并使抽芯杆在抽芯套内螺旋转动,

不仅实现对抽芯杆转动过程的驱动作用,也使抽芯杆的转动速度更加均匀和便于控制,进一步改善了管件的成型质量。

11.优选的,所述连接杆设置在芯棒与抽芯杆之间,芯棒和抽芯杆均与连接杆为可拆卸连接,抽芯套与下模板为可拆卸连接。

12.通过采用上述技术方案,由于不同管件内部内螺纹的螺距、牙形等特征各不相同,使芯棒和抽芯杆均与连接杆为可拆卸连接,并使抽芯套与下模板为可拆卸连接,能够将芯棒和抽芯杆从连接杆上取下,并将抽芯套从下模板上取下,便于同时对芯棒、抽芯杆和抽芯套进行更换,使得注塑模具能够适用于注塑带有不同内螺纹的管件。

13.优选的,所述芯棒靠近连接杆的一端固定设置有第一插杆,第一插杆插设在连接杆内,连接杆靠近抽芯杆的一端固定设置有第二插杆,第二插杆插设在抽芯杆内,第一插杆和第二插杆的截面形状均为多边形、椭圆或异形中的一种。

14.通过采用上述技术方案,由于第一插杆和第二插杆的截面形状均为多边形、椭圆或异形中的一种,当第一插杆插入连接杆后,第一插杆使得芯棒与连接杆之间沿周向相对固定,避免芯棒与连接杆发生相对转动;当第二插杆插入抽芯杆后,第二插杆使得连接杆与抽芯杆之间沿周向相对固定,避免连接杆与抽芯杆发生相对转动,从而使连接杆、芯棒和抽芯杆能够同时发生转动。连接杆与芯棒之间通过第一插杆插接,连接杆与抽芯杆之间通过第二插杆插接,实现了连接杆与芯棒、抽芯杆的可拆卸连接,使芯棒和抽芯杆的更换过程更加方便和易于操作。

15.优选的,所述第一插杆上开设有第一插槽,连接杆上穿设有第一插销,第一插销插设在第一插槽内。

16.通过采用上述技术方案,在第一插杆与连接杆之间设置第一插销,能够使连接杆与芯棒之间相对固定,提高了芯棒与连接杆之间的连接强度,避免脱模过程中芯棒与连接杆发生相对位移。当需要对连接杆上的芯棒进行更换时,将第一插销从第一插槽内取出,然后将第一插杆从连接杆内取出,并对芯棒进行更换,再将更换后的芯棒上的第一插杆插入连接杆中,然后将第一插销插入第一插杆上的第一插槽内,从而实现对芯棒的更换过程。

17.优选的,所述第二插杆上开设有第二插槽,抽芯杆上穿设有第二插销,第二插销插设在第二插槽内。

18.通过采用上述技术方案,在第二插杆与抽芯杆之间设置第二插销,能够使连接杆与抽芯杆之间相对固定,提高了连接杆与抽芯杆之间的连接强度,避免脱模过程中连接杆与抽芯杆发生相对位移。当需要对连接杆上的抽芯杆进行更换时,将第二插销从第二插槽中取出,然后将第二插杆从抽芯杆中取出,并对抽芯杆进行更换,再将第二插杆插入更换后的抽芯杆中,然后将第二插销插入第二插槽内,实现对抽芯杆的更换过程。

19.优选的,所述上模仁底部固定设置有卡座,卡座与驱动齿条相互啮合。

20.通过采用上述技术方案,注塑时,由于卡座与驱动齿条相互啮合,驱动齿条能够对驱动齿条起到限位作用,避免驱动齿条因误操作而沿其长度方向移动,从而避免驱动齿条带动芯棒在上模仁和下模仁之间转动而影响管件的成型过程。注塑完毕后,需要将上模仁从下模仁上取下,此时卡座与驱动齿条相互分离,避免卡座对驱动齿条的移动过程产生影响。

21.优选的,所述下模仁与驱动齿条沿着驱动齿条的长度方向滑动连接。

22.通过采用上述技术方案,当驱动件驱动驱动齿条沿其长度方向移动时,驱动齿条与下模仁相对滑动,从而使驱动齿条的移动过程更加稳定,避免驱动齿条在移动过程中发生偏移。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过在芯棒上同轴设置抽芯杆,并在抽芯杆上设置抽芯套,使抽芯杆带动芯棒在刚刚成型后的管件内沿着内成型螺纹的螺旋线螺旋转动,有效减少了脱膜过程中芯棒对管件内螺纹的磨损,改善管件的成型质量;

25.通过设置驱动组件,不仅实现了对抽芯杆转动过程的驱动作用,也使抽芯杆的转动速度更加均匀和便于控制,进一步改善了管件的成型质量;

26.通过使芯棒和抽芯杆均与连接杆为可拆卸连接,便于同时对芯棒和抽芯杆进行更换,使得注塑模具能够适用于注塑带有不同内螺纹的管件。

附图说明

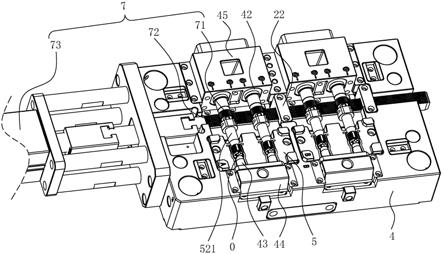

27.图1是本技术的爆炸示意图;

28.图2是旨在显示上模仁的爆炸示意图;

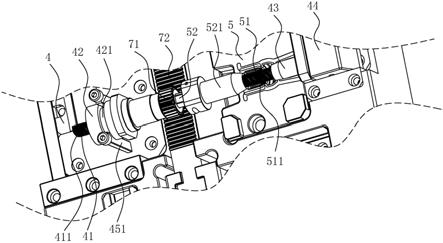

29.图3是旨在显示驱动组件的结构示意图;

30.图4是旨在显示芯棒的局部结构示意图;

31.图5是旨在显示第一插杆和第二插杆的爆炸示意图。

32.附图标记说明:2、上模板;21、推动座;211、推动杆;22、卡座;3、上模仁;4、下模板;41、抽芯杆;411、抽芯螺纹;42、抽芯套;421、卡槽;43、限位杆;431、限位孔;44、限位座;45、固定座;451、卡条;46、滑槽;5、下模仁;51、芯棒;511、内成型螺纹;512、插头;513、第一插杆;5131、第一插槽;5132、第一插销;52、连接杆;521、连接套;522、第二插杆;5221、第二插槽;5222、第二插销;7、驱动组件;71、驱动齿轮;72、驱动齿条;73、驱动气缸。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种管件内螺纹注塑模具的抽芯组件。参照图1和图2,一种管件内螺纹注塑模具的抽芯组件包括设置上模仁3与下模仁5之间形成的注塑腔内的芯棒51(参照图4),上模仁3固定嵌设在上模板2的底面上,下模仁5固定嵌设在下模板4的顶面上。注塑时,将高温熔融的塑料注入注塑腔内,高温熔融的塑料填充在注塑腔内,当其冷却后形成管件,实现对管件的注塑过程。

35.参照图3和图4,芯棒51水平设置,芯棒51上设置有内成型螺纹511,内成型螺纹511与管件的内螺纹相适配。芯棒51的一端固定连接有连接杆52,连接杆52与芯棒51同轴设置,连接杆52上套设有连接套521,连接套521与连接杆52转动连接,连接套521靠近芯棒51的一端与连接杆52的端面齐平,并与管件主体远离螺母头的一端相适配,连接套521靠近芯棒51的一端嵌设在上模仁3的底面与下模仁5的顶面内,并与下模仁5固定连接,连接套521的另一端与下模板4固定连接。芯棒51远离连接杆52的一端同轴设置有限位杆43,限位杆43靠近芯棒51的一端开设有限位孔431,芯棒51上同轴固定有插头512,插头512的截面尺寸沿着远离芯棒51的方向逐渐减小,插头512插设在限位孔431内,限位杆43靠近芯棒51的一端与管

件主体靠近螺母头的一端相适配,连接套521靠近芯棒51的一端嵌设在上模仁3的底面与下模仁5的顶面内,并与下模仁5沿其轴线方向滑动连接。

36.注塑时,芯棒51上的内成型螺纹511形成管件的内螺纹,当管件注塑成型后,转动芯棒51,使芯棒51沿着内螺纹的螺旋线方向螺旋转动,从而将芯棒51从成型后的管件中取出,实现对芯棒51的取出过程。

37.参照图2和图3,限位杆43远离芯棒51的一端固定连接有限位座44,限位座44嵌设在下模板4的顶面上,并与下模板4滑动连接,限位座44的滑动方向与限位杆43的滑动方向相同。限位座44顶部设置有推动座21,推动座21固定嵌设在上模板2的底面上,推动座21上固定连接有推动杆211,推动杆211的底端向远离芯棒51的一侧倾斜,推动杆211的轴线位于竖直平面内,且推动杆211的轴线所在的竖直平面与芯棒51的轴线平行,推动杆211的底端插设在限位座44内,并与限位座44沿着推动杆211的轴线方向滑动连接。

38.脱模时,将上模座和上模板2均竖直向上移动,上模板2会带动推动座21和推动杆211竖直向上移动,此时推动杆211会推动限位座44在下模板4上向远离芯棒51的一侧滑动,并带动限位杆43向远离芯棒51的一侧滑动,使芯棒51上的插头512从限位杆43上的限位孔431内取出,从而使管件的脱模过程更加方便。

39.参照图3和图4,下模板4的顶面上固定设置有固定座45,连接杆52远离芯棒51的一端同轴固定有抽芯杆41,抽芯杆41上设置有与内成型螺纹511相同的抽芯螺纹411,抽芯杆41远离连接杆52的一端插设在固定座45内。抽芯杆41上套设有抽芯套42,抽芯套42内侧面与抽芯螺纹411相适配,并与抽芯杆41螺纹连接,抽芯套42嵌设在固定座45靠近芯棒51的一侧,抽芯套42的侧面上沿其周向开设有环形的卡槽421,固定座45的顶面上插设有竖直的卡条451,卡条451卡设在卡槽421内。

40.脱模时,转动抽芯杆41,使抽芯杆41在抽芯套42上沿着抽芯螺纹411的螺旋线螺旋转动,此时抽芯杆41带动连接杆52和芯棒51随之螺旋转动,即芯棒51在成型后的管件内沿着内成型螺纹511的螺旋线螺旋转动,并使芯棒51从管件中取出,从而避免芯棒51的脱模过程借助刚刚成型的管件的内螺纹,有效减少了脱膜过程中芯棒51对管件内螺纹的磨损,改善了管件的成型质量。

41.参照图5,芯棒51靠近连接杆52的一端固定设置有第一插杆513,第一插杆513的截面呈异形,第一插杆513与芯棒51同轴设置,第一插杆513插设在连接杆52靠近芯棒51的一端内,第一插杆513上开设有第一插槽5131,连接杆52上穿设有第一插销5132,第一插销5132插设在第一插槽5131内。

42.参照图5,连接杆52靠近抽芯杆41的一端固定设置有第二插杆522,第二插杆522的截面呈椭圆形,第二插杆522与连接杆52同轴设置,第二插杆522插设在抽芯杆41靠近连接杆52的一端内,第二插杆522上开设有第二插槽5221,抽芯杆41上穿设有第二插销5222,第二插销5222插设在第二插槽5221内。

43.当需要注塑带有不同内螺纹的管件时,将卡条451从插孔内拔出,此时卡条451从卡槽421内取出,然后将抽芯套42从固定座45上取下;再将第一插销5132从第一插槽5131中取出,并将第一插杆513从连接杆52内拔出,使芯棒51从连接杆52上取下;同时将第二插销5222从第二插槽5221中取出,并将第二插杆522从抽芯杆41内拔出,使抽芯杆41从连接杆52上取下,然后同时对芯棒51、抽芯杆41和抽芯套42进行更换,使注塑模具能够适用于注塑带

有不同内螺纹的管件,并使注塑模具的换模过程更加方便。

44.参照图1和图3,连接杆52上连接有驱动组件7,驱动组件7包括驱动齿轮71、驱动齿条72和驱动件,驱动齿轮71同轴套设在连接杆52上,并与连接杆52固定连接;驱动齿条72水平设置在下模板4上,驱动齿条72的长度方向与连接杆52的轴线方向垂直,下模板4上开设有滑槽46,滑槽46的长度方向与驱动齿条72的长度方向相同,驱动齿条72位于滑槽46内并与下模板4滑动连接,驱动齿轮71与驱动齿条72相互啮合,驱动齿条72顶面上设置有卡座22,卡座22与驱动齿条72相互啮合,并与上模板2固定连接;驱动件为驱动气缸73,驱动气缸73的长度方向与驱动齿条72的长度方向相同,驱动气缸73与下模板4固定连接,驱动气缸73的活塞杆朝向靠近驱动齿条72的一侧,驱动气缸73的活塞杆与驱动齿条72长度方向的一端固定连接。

45.脱模时,使上模板2竖直向上移动,并带动卡座22竖直向上移动,使卡座22与驱动齿条72分离,此时驱动气缸73的活塞杆伸缩,使驱动气缸73带动驱动齿条72在滑槽46内滑动,并带动驱动齿轮71发生转动,驱动齿轮71会带动连接杆52、抽芯杆41和芯棒51发生转动,从而不仅实现了对抽芯杆41转动过程的驱动作用,也便于对芯棒51的转速进行控制,进一步改善了管件的成型质量。

46.本技术实施例一种管件内螺纹注塑模具的抽芯组件的实施原理为:当管件冷却成型后,将上模座和上模板2均竖直向上移动,上模板2带动推动座21和推动杆211竖直向上移动,推动杆211推动限位座44和限位杆43均向远离芯棒51的一侧滑动,使芯棒51上的插头512从限位杆43上的限位孔431内取出;同时上模板2会带动卡座22竖直向上移动,使卡座22与驱动齿条72分离;此时驱动气缸73的活塞杆伸缩,并带动驱动齿条72在滑槽46内滑动,驱动齿条72带动驱动齿轮71发生转动,从而带动连接杆52、抽芯杆41和芯棒51同时沿着内成型螺纹511的螺旋线螺旋转动,并使芯棒51从管件中取出,从而避免芯棒51的脱模过程借助刚刚成型的管件的内螺纹,有效减少了脱膜过程中芯棒51对管件内螺纹的磨损,改善了管件的成型质量。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。