1.本实用新型涉及流延机组成型设备,具体是一种塑料挤出流延薄膜机用成型真空箱装置。

背景技术:

2.在流延薄膜机组在挤膜过程中,一是由于原料本身的特性,一直处于高温状态的模头在挤膜过程中会产生烟气并带有味道。二是在生产速度较快的情况下,辊筒产生的气流大,会导致薄膜没有快速吸附在辊筒上面冷却定型,这样会使薄膜的定型、平整度及透明度不好,达不到产品所需的各项指标。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种塑料挤出流延薄膜机用成型真空箱装置,可以将挤膜过程中出现的烟气、味道及时吸走,并且利用负压真空,将薄膜快速吸附在辊筒上面保证良好冷却定型,并且可以通过调整真空箱负压值来改变薄膜的透明度及其他所需的物理指标等等。

4.本实用新型所采用的技术方案是:一种塑料挤出流延薄膜机用成型真空箱装置,其包括支架、设置在支架上的可调板、设置在可调板上的第一箱体以及与第一箱体连通的若干个第一负压风管,第一箱体的底部开口,在第一箱体的内壁上倾斜设有第一封板,在第一封板的低侧端下方设有承接板,所述承接板设置在于第一封板相对一侧,在第一封板与承接板之间留有间隙。

5.进一步的,所述第一箱体由折板与可调板围合而成,在可调板上通过螺栓安装有第一调整板,在第一调整板上设有与螺栓连接的螺母,并且在可调板上设有与第一调整板配合的滑槽。

6.进一步的,在所述第一箱体的一侧设有第二箱体,第二箱体固定在可调板上,在第二箱体上连接有若干个第二负压风管,第二箱体的底部封板从第二箱体的外侧壁向内逐渐向上倾斜,在底部封板上设有通风孔。

7.进一步的,所述第二箱体由另一折板与可调板围合而成,在该折板的外侧与可调板相对的侧壁上通过螺栓安装有第二调整板,在第二调整板上设有与螺栓连接的螺母,并且在该折板上设有与第二调整板配合的滑槽。

8.进一步的,所述第一负压风管和第二负压风管的另一端分别与对应的集风器连通;

9.所述集风器包括集风器箱体以及与集风器箱体一端连通的负压管接头,第一负压风管或第二负压风管与集风器箱体的另一端连通管,在所述集风器箱体内设有挡风板,所述挡风板依次交替固定在集风器箱体的上下侧壁上,并且在挡风板与其相对的上下侧壁之间留有间隙。

10.进一步的,在所述集风器箱体内设有滤网。

11.进一步的,在所述第一箱体和/或第二箱体内部的两端设有隔板,隔板与对应的第一箱体或第二箱体的端部侧壁形成端部风室,在端部风室上对应连通有端部负压风管,端部负压风管与对应的端部集风器连通,所述端部集风器与集风器结构相同。

12.进一步的,多个所述集风器竖直排列安装在底座上。

13.本实用新型的积极效果为:本实用新型通过具有负压的第一箱体可以将成型辊上产生的烟气及时抽走,并且在第一箱体内设有第一封板和承接板,当油烟因冷却变成滴状时,被第一封板挡住,然后滴落到承接板上收集。同时,利用负压真空,使薄膜快速吸附在辊筒上面冷却,并且通过改变真空负压值来调整薄膜纵向拉伸倍数指标等所需的物理指标。

14.同时配体第二箱体,当高速生产时起到辅助吸附作用,实现更好的吸附效果。

附图说明

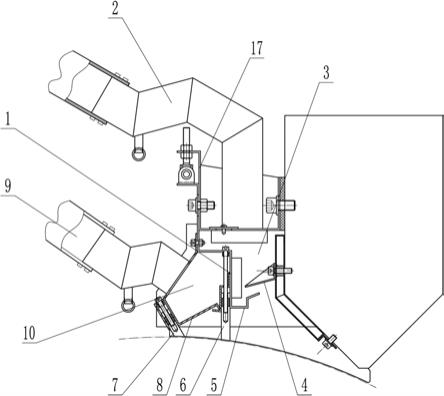

15.图1为本实用新型真空箱结构示意图;

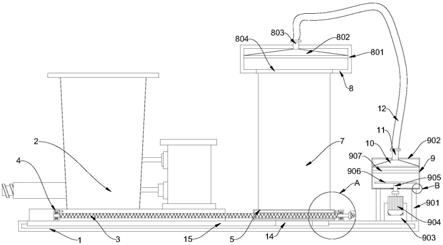

16.图2为本实用新型集风器结构示意图;

17.图3为本实用新型第二箱体结构示意图;

18.图4为本实用新型多个集风器安装状态示意图。

具体实施方式

19.如附图1

‑

3所示,本实用新型安装在模头与成型辊对应位置附近,真空箱包括支架17、设置在支架17上的可调板1、第一箱体3以及若干个第一负压风管2,第一箱体3由折板与可调板1围合而成无底的结构,第一负压风管2安装在第一箱体3的顶部位置,在第一箱体3的内壁上安装有向下倾斜的第一封板4,在第一封板4的低侧端下方设有承接板5,承接板5安装在与第一封板4相对一侧的内壁上,在第一封板4与承结板5之间留有间隙,使烟气可以顺利通过。在烟气上升过程中,预冷在第一箱体3上凝结成滴状,然后滴落在第一封板4在流入到承接板5上或直接滴落在承接板5上进行收集并排放。

20.作为本实用新型的进一步改进,模头的侧壁也可以视为折板的一部分,由模头的侧壁与顶板形成折板,顶板的一端与可调板1固定,从而形成第一箱体3。

21.在可调板1上设有一滑槽,在滑槽内设有第一调整板6,在第一调整板6上安装有螺母,在可调板1上设有与螺母配合的螺栓,通过旋转螺栓,实现第一调整板6的上下位置调节,调整其与成型辊之间的距离,以便于实现较好的油烟吸走效果。

22.在第一箱体3远离模头的一侧设有第二箱体10,第二箱体10固定在可调板1上,在第二箱体10的顶部连接有若干个第二负压风管9,第二箱体10由另一折板与可调板1围合而成,位于其底部的底部封板8从远离可调板1的一侧朝向可调板1逐渐向上倾斜,在底部封板8上设有通风孔。

23.在第二箱体10最外侧的侧壁上同样设有滑槽,在滑槽内安装有第二调整板7,第二调整板7上装有螺母,第二箱体10对应的侧壁安装有与该螺母配合的螺栓,通过旋转该螺栓实现第二调整板7在该滑槽内的位置调节,调整第二调整板7与成型辊之间的距离。

24.所述第一负压风管2和第二负压风管9的另一端分别与对应的集风器连通。

25.如附图2所示,所述集风器包括集风器箱体11以及分别连通在集风器箱体11左右两端的负压管接头13和法兰接头12。第一负压风管2和第二负压风管9分别各自连接一个集

风器,并且与对应的负压管接头13连接,法兰接头12与风机连通产生负压。

26.在所述集风器箱体11内设有挡风板14,所述挡风板14依次交替固定在集风器箱体11的上下侧壁上,并且在挡风板14与其相对的上下侧壁之间留有间隙。这样可以增加风在集风器箱体11内的运行距离,可以使产生的负压更加稳定,并且在集风器箱体11内靠近负压管接头13的一侧设有滤网15。

27.在实际生产过程中,如果生产速度较高,比如成型辊的线速度达到300米/分以上时,需要两个箱体所产生的负压较大。此时,由于箱体较长,在大风压下,箱体两端位置的风压会小于箱体中部位置的风压,造成吸引不均匀的情况出现。

28.为了便于区分,下文在使用多个集风器的时候,将其分为第一集风器、第二集风器等,其结构相同。

29.当成型辊的线速度为100

‑‑

200m/min时,第一箱体3和第二箱体10的负压风管分别与第一集风器和第二集风器的接头接通,第一集风器和第二集风器的法兰分别由2台单独的风机接通控制形成负压。

30.因此,对第一箱体3和/或第二箱体10的内部结构做出改进。当成型辊的线速度为200

‑‑

300m/min时,第二箱体10的负压风管单独与第一集风器的接头接通,由单独的风机与第一集风器的法兰接通连单独控制。在第一箱体3的内部左右两端附近位置分别设置有隔板16,这样第一箱体3就形成了三个吸风室,分别为左部吸风室、中部吸风室、右部吸风室,中部吸风室负压风管与第二集风器接头接通,并由单独的风机与第二集风器的法兰接通单独控制。左部吸风室和右部吸风室的负压风管与第三集风器的接头接通,并由单独的风机与第三集风器的法兰接通单独控制。

31.当成型辊的线速度为400

‑‑

500m/min时,第一箱体3和第二箱体10的左右两端附近位置分别设置有隔板16,这样第一箱体3和第二箱体10就分别形成了三个吸风室,分别为左部吸风室、中部吸风室、右部吸风室,第一箱体3的中部吸风室负压风管与第一集风器接头接通,并由单独的风机与第一集风器的法兰接通单独控制。第二箱体10的中部吸风室的负压风管与第二集风器的接头接通,并由单独的风机与第二集风器的法兰接通单独控制。第一箱体3的左部吸风室和右部吸风室的负压风管与第三集风器的接头接通,并由单独的风机与第三集风器的法兰接通单独控制。第二箱体10的左部吸风室的负压风管和右部吸风室的负压风管与第四集风器的接头接通,并由单独的风机与第四集风器的法兰接通单独控制。

32.通过独立的端部集风器分别控制第一箱体3和第二箱体10内端部风室的风压,可以对其进行单独调整,使其保证与箱体中间位置的风压相同或近似。且在成型辊的线速度较高时,采用多个集风器分别对箱体内的吸风室分别作用,保证可以提供足够大的均衡负压。

33.如附图4所示,本实施例给出的是2个集风器和1个端部集风器的安装结构,其竖直排列安装在底座上。其中1个集风器与第一箱体3连通,1个集风器与第二箱体10的中部空间连通,端部集风器与第二箱体10内部两端的端部风室连通。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。