1.本发明涉及大尺寸单晶放肩工艺技术领域,尤其涉及一种防断棱的大尺寸单晶放肩方法。

背景技术:

2.就当前单晶行业发展趋势来看,大尺寸单晶的研发是行业内的风向标,而大尺寸单晶在研发过程中的难点就是放肩成活率低,这也是制约大尺寸单晶量产的主要因素。

3.目前,随着行业内大尺寸单晶的提出后,相应的拉晶水冷屏口径扩大、热场尺寸加大,导致长晶界面热量散失加快,热场径向温度梯度和纵向温度梯度加大,使放肩时长晶界面温度瞬息万变。晶体是固态,硅液是液态,长晶界面属于熔融形态,介于固态和液态。温度低时加剧液态转换为固态,温度高时抑制晶体生长。其中,存在温度、拉速拉一个匹配关系保证单晶正常生长。

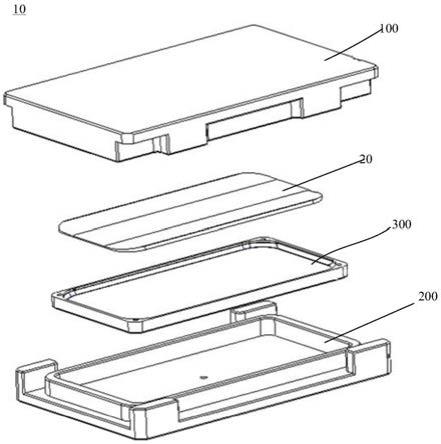

4.参见图1和图2,原放肩工艺放肩过程采用分阶段恒定拉速放肩,但是,这种方式很难匹配大尺寸放肩时长晶的速度,从而导致放肩过程频繁出现断棱现象,降低了放肩成活率。

技术实现要素:

5.本发明目的就是为了解决现有放肩工艺易产生断棱现象、放肩成活率低的问题,提供了一种防断棱的大尺寸单晶放肩方法,采用变速拉肩的方式,有效避免了放肩过程中长晶界面温度梯度多变与设定的拉速不匹配而产生断棱异常,提高放肩成活率。

6.为了实现上述目的,本发明采用了如下技术方案:一种防断棱的大尺寸单晶放肩方法,所使用的系统包括单晶炉操作系统,具体步骤如下,包括:(1)放肩过程中,先设定一个基础拉速v

0l

;(2)确定基础拉速v

0l

下对应的单晶直径设定变化速率v

0d

;(3)通过单晶炉操作系统计算单晶直径在单位时间内的实际变化速率v

实d

;(4)比较单晶直径的设定变化速率v

0d

与实际变化速率v

实d

的大小;(5)当实际液温与标准液温保持一致时,单晶直径正常生长,即v

0d

=v

实d

,此时实际拉速v

实l

即为基础拉速v

0l

;((6)当实际液温变低时,单晶直径生长较快,即v

实d

>v

0d

时,实际拉速v

实l

输出为基础拉速v

0l

与拉速调整量x之和;(7)当实际液温变高时,单晶直径生长较慢,即v

实d

<v

0d

时,实际拉速v

实l

输出为基础拉速v

0l

与拉速调整量x之差;(8)根据步骤(5)~(7)中的不同情况,通过比较直径在单位时间内的实际变化速率v

实d

与设定变化速率v

0d

的偏差量,系统自行计算拉速调整量并对基础拉速进行实时调整。

7.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为42mm/h时,对应的设定变化率v

0d

为

0.2mm/s,此时拉速调整量x为3mm/h,拉速调整的上限值为1.2v

0l

、下限值为0.5v

0l

。

8.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为45mm/h时,对应的设定变化率v

0d

为0.2mm/s,此时拉速调整量x为3mm/h,拉速调整的上限值为1.2v

0l

、下限值为0.6v

0l

。

9.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为47mm/h时,对应的设定变化率v

0d

为0.2mm/s,此时拉速调整量x为5mm/h,拉速调整的上限值为1.2v

0l

、下限值为0.7v

0l

。

10.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为49mm/h时,对应的设定变化率v

0d

为0.3mm/s,此时拉速调整量x为5mm/h,拉速调整的上限值为1.4v

0l

、下限值为0.7v

0l

。

11.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为54mm/h时,对应的设定变化率v

0d

为0.45mm/s,此时拉速调整量x为10mm/h,拉速调整的上限值为1.8v

0l

、下限值为0.7v

0l

。

12.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为60mm/h时,对应的设定变化率v

0d

为0.45mm/s,此时拉速调整量x为10mm/h,拉速调整的上限值为1.8v

0l

、下限值为0.8v

0l

。

13.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为58mm/h时,对应的设定变化率v

0d

为0.45mm/s,此时拉速调整量x为13mm/h,拉速调整的上限值为1.8v

0l

、下限值为0.9v

0l

。

14.进一步地,所述步骤(1)~(8)中,基础拉速v

0l

为55mm/h时,对应的设定变化率v

0d

为0.6mm/s,此时拉速调整量x为13mm/h,拉速调整的上限值为1.8v

0l

、下限值为0.9v

0l

。

15.本发明的技术方案中,通过实际放肩拉速调整情况来看,可以从拉速直接反馈出当时温度情况,当实际温度低时直径生长较快,拉速及时提高进行调整;相反地,当温度比较高时,拉速适当降低保证放肩正常进行;当温度合适情况下,保持设定拉速正常放肩。本发明的变拉速放肩过程可以针对放肩过程中的变化进行及时调整,避免了由于晶界面温度梯度多变与设定的拉速不匹配而产生断棱异常,提高放肩成活率。

附图说明

16.图1为现有技术中放肩工艺的标准技术参数表;图2为现有技术中按照标准技术参数进行放肩的拉速

‑

温度趋势图;图3为本发明的放肩工艺的调整技术参数表;图4为本发明中按照调整技术参数表进行放肩的拉速

‑

温度趋势图。

具体实施方式

17.实施例1为使本发明更加清楚明白,下面结合附图对本发明的一种防断棱的大尺寸单晶放肩方法进一步说明,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

18.参见图3,一种防断棱的大尺寸单晶放肩方法,所使用的系统包括单晶炉操作系统,具体步骤如下,其特征在于,包括:(1)放肩过程中,先设定一个基础拉速v

0l

;(2)确定基础拉速v

0l

下对应的单晶直径设定变化速率v

0d

;(3)通过单晶炉操作系统计算单晶直径在单位时间内的实际变化速率v

实d

;(4)比较单晶直径的设定变化速率v

0d

与实际变化速率v

实d

的大小;(5)当实际液温与标准液温保持一致时,单晶直径正常生长,即v

0d

=v

实d

,此时实际拉速v

实l

即为基础拉速v

0l

;

(6)当实际液温变低时,单晶直径生长较快,即v

实d

>v

0d

时,实际拉速v

实l

输出为基础拉速v

0l

与拉速调整量x之和;(7)当实际液温变高时,单晶直径生长较慢,即v

实d

<v

0d

时,实际拉速v

实l

输出为基础拉速v

0l

与拉速调整量x之差;(8)根据步骤(5)~(7)中的不同情况,通过比较直径在单位时间内的实际变化速率v

实d

与设定变化速率v

0d

的偏差量,系统自行计算拉速调整量并对基础拉速进行实时调整,具体的参数值如图3所示。

19.本发明的调节逻辑是:晶体生长设置一个基础拉速,然后根据生长的快与慢输出晶体直径单位时间变化率,根据变化率系统计算拉速调整的量。当温度低时晶体长的快,这时当前直径变化率比设定变化率大,就进行提拉速,反之,小就降拉速。

20.例如,当设定基础拉速v

0l

为42mm/h时,对应肩部每秒长大0.2mm,即设定变化率v

0d

为0.2mm/s,此时拉速调整量x为3mm/h,拉速调整的上限值为1.2v

0l

=50.4mm/h,下限值为0.5v

0l

=21mm/h,即调整后的拉速值在21~50.4mm/h。

21.若此时液温变低,系统检测出直径的实际变化率为0.3mm/s,此时0.3>0.2,即v

实d

>v

0d

,则应该提高拉速,使输出的实际拉速v

实l

为42 3=45mm/h;反之,若此时液温变高,系统检测出直径的实际变化率为0.1mm/s,此时0.1<0.2,即v

实d

<v

0d

,则应该降低拉速,使输出的实际拉速v

实l

为42

‑

3=39mm/h。

22.本发明的放肩方法可以及时应对不断变化下的液温,并进行适当的调整,使放肩过程平稳有序,避免断棱现象,提高放肩成活率。

23.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。