1.本发明属于材料技术领域,具体涉及一种标识型透水路面砖及其制备方法。

背景技术:

2.海绵城市又称“水弹性城市”,是指城市在适应环境变化和应对雨水带来的自然灾害等方面具有较好的“弹性”,是一种新的城市建设理念,国际术语叫做“低影响开发雨水系统构建(lid)”。

3.透水铺装是海绵城市建设的重要技术手段,其中透水砖是一种常用的透水铺装材料。随着海绵城市建设的大力推进,我国在透水砖方面的研究和应用不断增多,其中,水泥混凝土透水砖因其研究起步早,生产工艺成熟,强度高,耐磨性好等优点是目前应用最广泛的透水砖产品,但是水泥混凝土透水砖也存在颜色单一,夜间装饰效果较差的弊端。因此,如何进一步提高水泥混凝土透水砖的夜间装饰效果成为了广大道路材料研发者感兴趣的研究热点。

4.发光透水砖是一种白天吸收太阳光并储存光能,夜晚将储存的光能以可见光的形式释放出来的透水砖。它可以应用于停车场、人行道,在夜晚指示行人、汽车行走;也可以应用到小区、广场、公园,铺设出各种各样的花纹图案,起到美化与亮化作用。

5.cn201611184183.2公开了一种发光透水砖及其制备方法,通过在透水砖上表面涂抹一层水泥,再铺设钝化玻璃,碾压之后涂抹上固型剂,通过光的折射达到发光的效果。虽然解决了传统砖体功能单一的缺点,且制作材料节能环保,在光线暗淡或黑夜中,能提供光线,使行车更加安全;但是在涂抹水泥和固型剂时容易大量封堵透水砖的孔隙,降低透水砖的透水效果,且钝化玻璃需要光源照射,才能折射或反射光线,不能自身储能自发光,在没有光源的夜晚为车辆或行人提供路标指引作用。

6.cn201811221875.9公开了一种自发光水洗石透水砖及其制备方法,利用水洗石的多彩特性,使砖体在白天时具有多彩的效果,在夜间时因使用了人造夜光石制成的发光碎石,而能在无外界光源的情况下自发光。虽然解决发光透水砖发光效果不足、发光层与混凝土基层粘附力不足,装饰性不足等问题;但是发光砖块厚度较厚,水洗石及表面活性剂成本较高。

7.cn201910042148.4公开了一种自发光透水砖及其制备方法,改进现有的透水砖制备方法,将耐磨性好、抗弯强度和硬度高的镍尾矿变废为宝,充分利用镍尾矿制备强度高、透水性好的透水砖基材,并在透水砖基材表层铺设蓄光型自发光材料,制得轻质、高强的自发光透水砖。虽然解决发光透水砖不能自身储能自发光以及尾矿堆积的污染问题,制备工艺较为复杂,耗费时间较长,不利于产业化推广。

技术实现要素:

8.本发明主要目的在于提供一种标识型透水路面砖及其制备方法,白天时具有多彩的效果并且可吸收太阳光储存光能,夜间将储存的光能以可见光的形式释放,同时具有良

好的力学性能和透水性能。

9.为达到上述目的,采用技术方案如下:

10.一种标识型透水路面砖,包括透水基层和发光面层;

11.所述透水基层的组成按重量份数计如下:水泥390~420份,矿粉10~30份,重矿渣碎石750~850份,重矿渣砂800~900份,减水剂1~5份,水210~230份;

12.所述发光面层的组成按重量份数计如下:覆膜彩砂20~30份,树脂1份,固化剂0.25

‑

0.3份,发光材料0.9~1.1份,反光材料0.2~0.4份,助剂0.05~0.1份。

13.按上述方案,所述水泥为42.5普通硅酸盐水泥;所述矿粉为s95级矿粉;所述重矿渣碎石粒径为4

‑

10mm;所述重矿渣砂粒径为1

‑

5mm;所述减水剂为聚羧酸型高效减水剂。

14.按上述方案,所述覆膜彩砂粒径为40

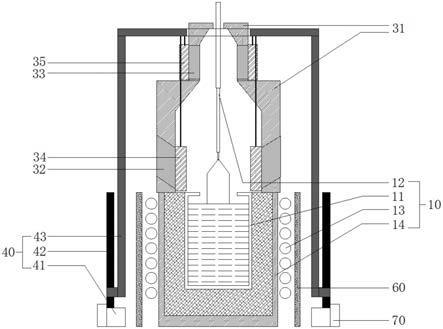

‑

80目。

15.按上述方案,所述树脂为经过引入氟硅油、乙基三甲氧基硅烷进行憎水改性处理的环氧树脂;所述固化剂为t

‑

31憎水性固化剂。

16.按上述方案,所述发光材料按以下方式制备而来:

17.100份稀土掺杂的硅酸盐或铝酸盐体系长余辉材料中的一种或两种加热到120

‑

150℃,加入1份憎水改性的环氧树脂并搅拌均匀,然后加入0.3份t

‑

31憎水性固化剂、0.03份偶联剂、0.03份增韧剂搅拌均匀,对上述搅拌均匀的混合物造粒,形成粒度为80

‑

120目的球形颗粒,冷却后得到发光材料。

18.按上述方案,所述反光材料为玻璃微珠,粒径为120

‑

180目。

19.按上述方案,所述助剂包括偶联剂kh550、增韧剂lzh

‑

050、抗氧化剂l12

‑

p、紫外线吸收剂uv

‑

40,助剂中以上各组分重量比为2

‑

4份:2

‑

4份:0.5

‑

1份:0.5

‑

1份。

20.上述标识型透水路面砖的制备方法,包括如下步骤:

21.(1)将水泥、矿粉和减水剂加水搅拌成浆,然后加入重矿渣碎石、重矿渣砂搅拌均匀,得到基层材料;

22.(2)将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料;

23.(3)将基层材料加压振动成型至设计厚度,压力范围为10

‑

20mpa,厚度为55

‑

57mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度,压力范围为15

‑

20mpa,厚度为3

‑

5mm;后脱模、养护,得到所述透水路面砖。

24.相对于现有技术,本发明的有益效果如下:

25.(1)本发明透水路面砖透水基层中采用全重矿渣为骨料,不仅可以缓解天然骨料紧张的压力,还可以变废为宝,减少重矿渣对环境的污染,具有显著的经济与社会效益;

26.(2)本发明透水路面砖发光面层中采用覆膜彩砂为骨料,不仅可以使最终制备的透水路面砖具有多姿多彩的装饰效果,而且覆膜后的彩砂可以增强制品的强度和耐磨性能;

27.(3)本发明透水路面砖中引入氟硅油、乙基三甲氧基硅烷对环氧树脂进行改性,这样固化后的树脂具有优良的憎水性和韧性,形成不溶的三维网状结构使反光材料不受水的侵蚀,保证了其反射、增强发光亮度作用;

28.(4)本发明透水路面砖在制备前使用憎水改性的粘结剂对发光材料进行预处理,不仅可以保护发光材料不受水和外界环境影响,保证其蓄光发光能力,还能增强其耐磨性

能,使其具有更长的使用有效期。

29.(5)本发明透水路面砖面层材料的制备中,采取先将覆膜彩砂加到粘结剂中,然后加入发光材料和反光材料,这样既不会影响骨料和粘结剂间的结合力,也不会影响发光材料和反光材料的发光和反光性能.

30.(6)本发明透水路面砖发光面层中覆膜彩砂、发光材料、发光材料形成连续的级配,且发光材料和反光材料均为球状颗粒,这样发光材料和反光材料可以良好的分散在彩砂的空隙中且不致使空隙被完全堵塞,不仅可以保证面层具有良好的力学性能,还能保证其具有良好透水性能。

31.(7)本发明透水路面砖中添加了许多助剂,其中偶联剂可以增强骨料及粘结剂之间的粘结强度;增韧剂可以降低粘结剂脆性,增大其韧性,从而增大了制品的承载能力;抗氧化剂可以有效抑制环氧树脂在固化过程中由于热氧引起的分子链降解或断裂,以及提高制品在使用过程的耐候性;紫外线吸收剂能有效抑制制品由于紫外光而引起的黄变问题,并且与抗氧化剂搭配使用,耐黄变效果更佳。

具体实施方式

32.为更好理解本发明内容,下面结合实例进一步阐述,但本发明内容并不局限于下面的实施例。

33.本发明提供一种标识型透水路面砖,包括透水基层和发光面层;

34.所述透水基层的组成按重量份数计如下:水泥390~420份,矿粉10~30份,重矿渣碎石750~850份,重矿渣砂800~900份,减水剂1~5份,水210~230份;所述水泥为42.5普通硅酸盐水泥;所述矿粉为s95级矿粉;所述重矿渣碎石粒径为4

‑

10mm;所述重矿渣砂粒径为1

‑

5mm;所述减水剂为聚羧酸型高效减水剂。

35.所述发光面层的组成按重量份数计如下:覆膜彩砂20~30份,树脂1份,固化剂0.25

‑

0.3份,发光材料0.9~1.1份,反光材料0.2~0.4份,助剂0.05~0.1份;所述覆膜彩砂粒径为40

‑

80目;所述树脂为经过引入氟硅油、乙基三甲氧基硅烷进行憎水改性处理的环氧树脂;所述固化剂为t

‑

31憎水性固化剂;所述反光材料为玻璃微珠,粒径为120

‑

180目;所述助剂包括偶联剂kh550、增韧剂lzh

‑

050、抗氧化剂l12

‑

p、紫外线吸收剂uv

‑

40,助剂中以上各组分重量比为2

‑

4份:2

‑

4份:0.5

‑

1份:0.5

‑

1份。

36.实施例中所用发光材料按以下方式制备而来:

37.100份稀土掺杂的硅酸盐或铝酸盐体系长余辉材料中的一种或两种加热到120

‑

150℃,加入1份憎水改性的环氧树脂并搅拌均匀,然后加入0.3份t

‑

31憎水性固化剂、0.03份偶联剂、0.03份增韧剂搅拌均匀,对上述搅拌均匀的混合物造粒,形成粒度为80

‑

120目的球形颗粒,冷却后得到发光材料。

38.本发明标识型透水路面砖按以下步骤制备而来:

39.将水泥、矿粉和减水剂加水搅拌成浆,然后加入重矿渣碎石、重矿渣砂搅拌均匀,得到基层材料;

40.将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料;

41.将基层材料加压振动成型至设计厚度,压力范围为10

‑

20mpa,厚度为55

‑

57mm;接

着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度,压力范围为15

‑

20mpa,厚度为3

‑

5mm;后脱模、养护,得到所述透水路面砖。

42.实施例1

43.一种标识型透水路面砖,包括透水基层和发光面层;透水基层包括以下重量份原料:水泥395份,矿粉30份,重矿渣碎石777份,重矿渣砂862份,减水剂3.0份,水224份;发光面层包括以下重量份原料:覆膜彩砂30份,憎水性环氧树脂1份,憎水性固化剂0.25份,发光材料0.9份,反光材料0.2份,助剂0.05份;

44.本实施例中透水路面砖制备方法如下:

45.s1.基层材料的制备:将水泥、矿粉和减水剂加水搅拌成浆,然后加入砂石骨料搅拌均匀,得到基层材料,拌合好的基层材料以用手紧握成团且无明水为宜。

46.s2.面层材料的制备:将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料。

47.s3.透水路面砖的成型:先将基层材料装入试模内,点动振实2s,然后加压振动成型至设计厚度,压力为10mpa,厚度为56mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度后脱模、养护,得到所述透水路面砖,面层施加压力范围为20mpa,厚度为4mm。

48.成型养护28d后测得其劈裂抗拉强度为3.3mpa,透水系数为1.2

×

10

‑2cm/s,夜间持续发光时间达7.2h。

49.实施例2

50.一种标识型透水路面砖,包括透水基层和发光面层;透水基层包括以下重量份原料:水泥400份,矿粉25份,重矿渣碎石785份,重矿渣砂854份,减水剂3.2份,水222份;发光面层包括以下重量份原料:覆膜彩砂28份,憎水性环氧树脂1份,憎水性固化剂0.26份,发光材料0.95份,反光材料0.25份,助剂0.06份;本实施例中透水路面砖制备方法如下:

51.s1.基层材料的制备:将水泥、矿粉和减水剂加水搅拌成浆,然后加入砂石骨料搅拌均匀,得到基层材料,拌合好的基层材料以用手紧握成团且无明水为宜。

52.s2.面层材料的制备:将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料。

53.s3.透水路面砖的成型:先将基层材料装入试模内,点动振实2s,然后加压振动成型至设计厚度,压力为12mpa,厚度为56mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度后脱模、养护,得到所述透水路面砖,面层施加压力范围为18mpa,厚度为4mm。

54.成型养护28d后测得其劈裂抗拉强度为3.8mpa,透水系数为1.3

×

10

‑2cm/s,夜间持续发光时间达7.3h。

55.实施例3

56.一种标识型透水路面砖,包括透水基层和发光面层;透水基层包括以下重量份原料:水泥405份,矿粉20份,重矿渣碎石793份,重矿渣砂846份,减水剂3.4份,水220份;发光面层包括以下重量份原料:覆膜彩砂25份,憎水性环氧树脂1份,憎水性固化剂0.28份,发光材料1份,反光材料0.3份,助剂0.08份;

57.本实施例中透水路面砖制备方法如下:

58.s1.基层材料的制备:将水泥、矿粉和减水剂加水搅拌成浆,然后加入砂石骨料搅拌均匀,得到基层材料,拌合好的基层材料以用手紧握成团且无明水为宜。

59.s2.面层材料的制备:将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料。

60.s3.透水路面砖的成型:先将基层材料装入试模内,点动振实2s,然后加压振动成型至设计厚度,压力为15mpa,厚度为56mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度后脱模、养护,得到所述透水路面砖,面层施加压力范围为15mpa,厚度为4mm。

61.成型养护28d后测得其劈裂抗拉强度为4.2mpa,透水系数为1.5

×

10

‑2cm/s,夜间持续发光时间达7.5h。

62.实施例4

63.一种标识型透水路面砖,包括透水基层和发光面层;透水基层包括以下重量份原料:水泥410份,矿粉15份,重矿渣碎石801份,重矿渣砂838份,减水剂3.6份,水218份;发光面层包括以下重量份原料:覆膜彩砂23份,憎水性环氧树脂1份,憎水性固化剂0.29份,发光材料1.05份,反光材料0.35份,助剂0.09份;

64.本实施例中透水路面砖制备方法如下:

65.s1.基层材料的制备:将水泥、矿粉和减水剂加水搅拌成浆,然后加入砂石骨料搅拌均匀,得到基层材料,拌合好的基层材料以用手紧握成团且无明水为宜。

66.s2.面层材料的制备:将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料。

67.s3.透水路面砖的成型:先将基层材料装入试模内,点动振实2s,然后加压振动成型至设计厚度,压力为18mpa,厚度为56mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度后脱模、养护,得到所述透水路面砖,面层施加压力范围为15mpa,厚度为4mm。

68.成型养护28d后测得其劈裂抗拉强度为3.5mpa,透水系数为1.6

×

10

‑

2cm/s,夜间持续发光时间达7.6h。

69.实施例5

70.一种标识型透水路面砖,包括透水基层和发光面层;透水基层包括以下重量份原料:水泥415份,矿粉10份,重矿渣碎石810份,重矿渣砂829份,减水剂3.8份,水216份;发光面层包括以下重量份原料:覆膜彩砂20份,憎水性环氧树脂1份,憎水性固化剂0.3份,发光材料1.1份,反光材料0.4份,助剂0.1份;

71.本实施例中透水路面砖制备方法如下:

72.s1.基层材料的制备:将水泥、矿粉和减水剂加水搅拌成浆,然后加入砂石骨料搅拌均匀,得到基层材料,拌合好的基层材料以用手紧握成团且无明水为宜。

73.s2.面层材料的制备:将覆膜彩砂和助剂加入到树脂中搅拌均匀,然后加入发光材料和反光材料二次混合搅拌均匀,最后加入固化剂搅拌均匀得面层材料。

74.s3.透水路面砖的成型:先将基层材料装入试模内,点动振实2s,然后加压振动成型至设计厚度,压力为20mpa,厚度为56mm;接着在成型的透水基层面上摊铺面层材料,加压振动成型至设计厚度后脱模、养护,得到所述透水路面砖,面层施加压力范围为15mpa,厚度

为4mm。

75.成型养护28d后测得其劈裂抗拉强度为3mpa,透水系数为1.7

×

10

‑2cm/s,夜间持续发光时间达7.7h。

76.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,另外本发明透水路面砖仅是一种产品示例,但本发明不局限于生产透水路面砖,还可以限制用于透水铺装体系,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。