1.本发明属于的生物质掺烧、燃煤锅炉技术领域,具体而言,涉及一种基于燃煤锅炉的生物质掺烧系统。

背景技术:

2.生物质能源作为一种可再生能源,近年来日益受到人们的关注。我国生物质资源十分丰富(我国农林作物种植面积超过100万平方公里);每年的秸秆、树枝、木屑产量有数亿吨之多。将生物质与燃煤耦合发电能够有效减少碳排放。

3.当前生物质作为能源,主要有两种利用途径,一种是直接建设生物质锅炉发电机组,另一种是通过气化后送入燃煤锅炉。针对第一种利用途径,因生物质的产生具有季节性且生物质锅炉一般容量较小,故而普遍存在效率低、设备利用率低等问题;第二种途径则存在气化过程造成热损失、高温烟气输送困难以及焦油析出难以清理等问题。

技术实现要素:

4.鉴于此,为了解决现有技术存在的上述问题,本发明的目的在于提供一种基于燃煤锅炉的生物质掺烧系统以实现生物质与燃煤锅炉的直接耦合,通过利用大容量锅炉机组的存量不用增加太多投资、效率高且系统简单可靠。

5.本发明所采用的技术方案为:一种基于燃煤锅炉的生物质掺烧系统,该生物质掺烧系统包括:生物预处理装置、旋风分离器、料仓和燃煤锅炉,所述生物预处理装置将生物质粉碎并形成生物质颗粒;

6.所述旋风分离器分别与生物质预处理装置和料仓连通,且通过旋风分离器将分离出的生物质颗粒收集至料仓中;

7.所述料仓与燃煤锅炉连通并将料仓中的生物质颗粒输送至燃煤锅炉的炉膛内。

8.进一步地,所述生物预处理装置包括切碎机和锤磨机,所述切碎机的入料端连接有输送装置,输送装置的入料端连接有料坑;

9.所述切碎机的出料端连接有螺旋输送机,且螺旋输送机的出料端连接至锤磨机的入料端,锤磨机的出料端通过管道连接至旋风分离器的入料端。

10.进一步地,所述旋风分离器的出料端连接至所述料仓,旋风分离器的出风端连接有除尘器,除尘器的排气端通过排气管道排向大气且排气管道上设有引风机;所述除尘器的排料端连通至料仓。

11.进一步地,所述旋风分离器的出料端所在管道上设有双层插板门。

12.进一步地,所述料仓连通有螺旋输送机,螺旋输送机的出料端连接有输料管道,输料管道的上游一端设有送风机,输料管道的下游一端连接有至少两个输料支管且各所述输料支管连通至所述燃煤锅炉。

13.进一步地,各所述输料支管上分别设有挡板。

14.进一步地,各所述输料支管连接至燃煤锅炉的燃烧区和/或还原区,且各所述输料

支管通过生物质燃烧器与燃煤锅炉的炉膛连接。

15.进一步地,所述燃煤锅炉包括炉膛,所述炉膛的内部布置有多层燃烧器,相连两层燃烧器之间为所述燃烧区;所述炉膛的最上层燃烧器上方布置有燃尽风,且燃尽风与最上层的燃烧器之间为所述还原区。

16.进一步地,所述生物质掺烧系统还包括:备选系统,所述备选系统包括锅炉风机和空预器,所述锅炉风机连接有风机进风口且风机进风口连通至除尘器的排气端;所述锅炉风机的出风端连接至空预器的进风端,空预器的出风端连通至燃煤锅炉的炉膛。

17.进一步地,所述生物质掺烧系统还包括:备选系统,所述备选系统包括输气管道,所述输气管道的一端连接至除尘器的排气端,另一端连接至燃煤锅炉的炉膛。

18.本发明的有益效果为:

19.1.采用本发明所提供的基于燃煤锅炉的生物质掺烧系统,该系统在运行时,将收集到的生物质经过切割破碎后,磨制为细小颗粒,在引风机的作用下收集至料仓中,之后通过料仓后方的送风机将生物质小颗粒送至燃煤锅炉炉膛的指定位置区域,在该位置区域可以是锅炉的燃烧区,也可以是锅炉的还原区,生物质在炉膛中燃烧产生的热量加热水蒸气,以推动汽轮机发电,从而解决了当前生物质的利用过程中出现的效率低、设备利用率低以及焦油析出等问题。

附图说明

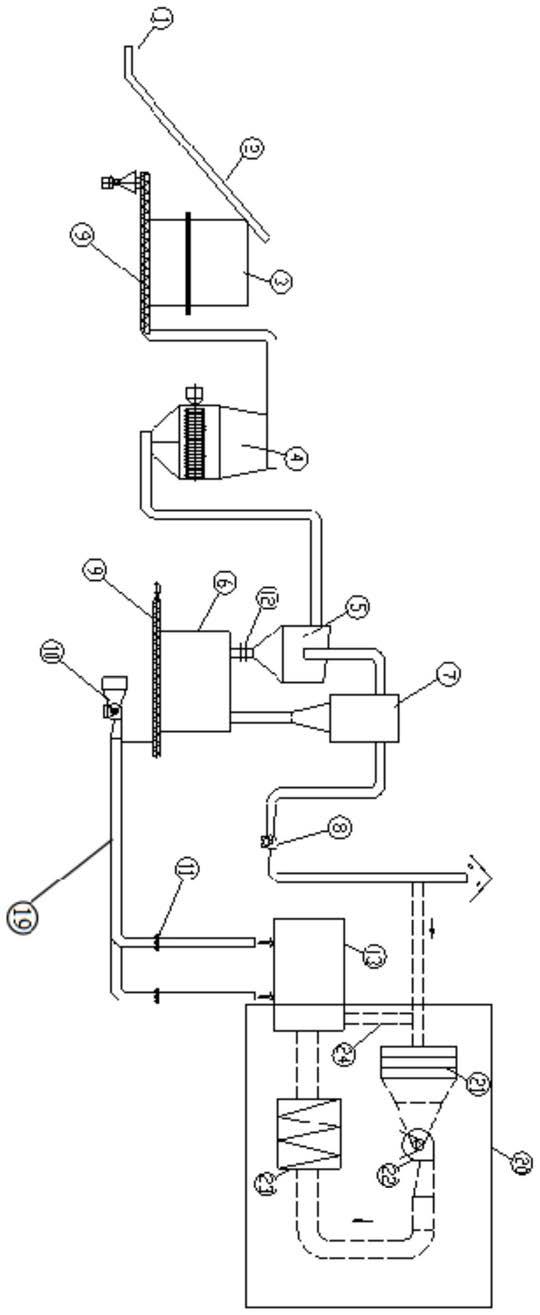

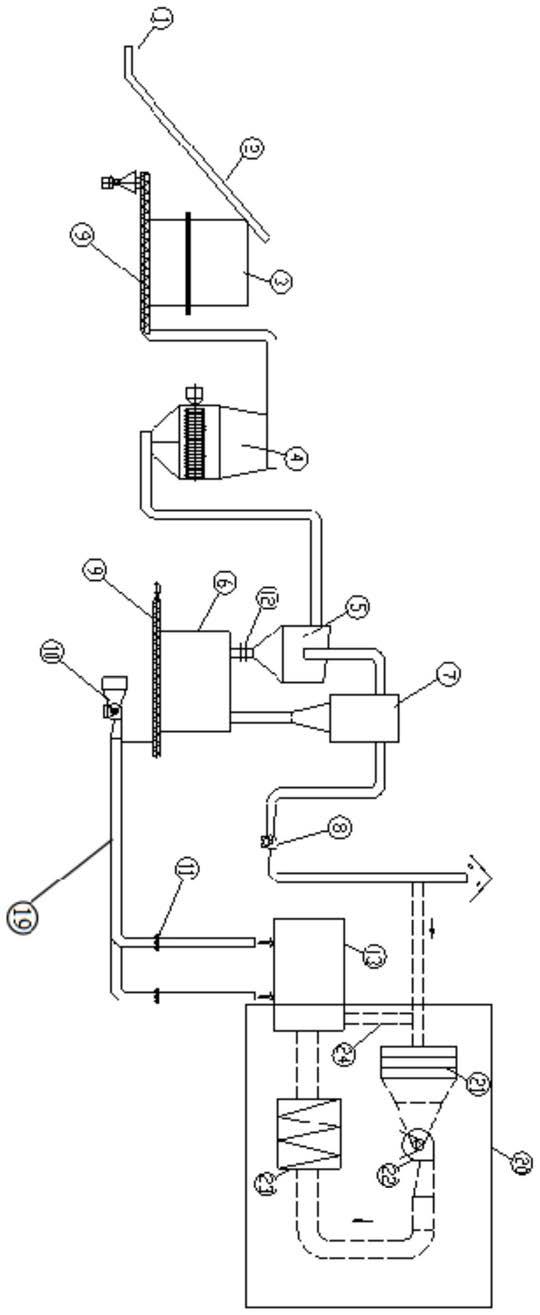

20.图1是本发明所提供的基于燃煤锅炉的生物质掺烧系统的整体系统结构示意图;

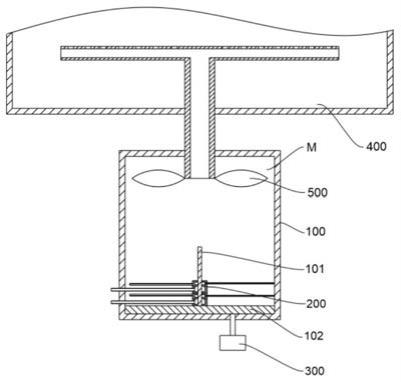

21.图2是本发明所提供的基于燃煤锅炉的生物质掺烧系统中燃煤锅炉的内部结构示意图;

22.附图中标注如下:

[0023]1‑

料坑,2

‑

输送装置,3

‑

切碎机,4

‑

锤磨机,5

‑

旋风分离器,6

‑

料仓,7

‑

除尘器,8

‑

引风机,9

‑

螺旋输送机,10

‑

送风机,11

‑

挡板,12

‑

双层插板门,13

‑

燃煤锅炉,14

‑

燃烧区,15

‑

还原区,16

‑

生物质燃烧器,17

‑

燃烧器,18

‑

燃尽风,19

‑ꢀ

输料管道,20

‑

备选系统,21

‑

风机进风口,22

‑

锅炉风机,23

‑

空预器,24

‑

输气管道。

具体实施方式

[0024]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0025]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0027]

应注意到:

[0028]

在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义;实施例中的附图用以对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0029]

实施例1

[0030]

如图1所示,在本实施例中,具体提供了基于燃煤锅炉13的生物质掺烧系统,旨在通过该系统能够解决当前生物质利用过程中出现的效率低、设备利用率低以及焦油析出等问题。

[0031]

对本实施例所提供的基于燃煤锅炉13的生物质掺烧系统,该生物质掺烧系统主要包括以下几部分:生物预处理装置、旋风分离器5、料仓6和燃煤锅炉 13,所述生物预处理装置将生物质粉碎并形成生物质颗粒。在实际应用时,所述生物预处理装置包括切碎机3和锤磨机4,所述切碎机3的入料端连接有输送装置2,输送装置2的入料端连接有料坑1,在料坑1内收集有生物质。其中,料坑1位于地面以下,切碎机3位于地面以上一定高度,螺旋输送机9位于切碎机3的正下方,切碎机3与锤磨机4通过输送装置2相连。

[0032]

在切碎机3的出料端连接有螺旋输送机9,螺旋输送机9由电机驱动,且螺旋输送机9的出料端连接至锤磨机4的入料端,螺旋输送机9与锤磨机4通过管道相连且在接口处开有空气入口,管道内为负压,在负压下初步切碎的生物质被送到锤磨机4中进行进一步磨制,锤磨机4出料端的生物质粒径很小,一般小于20mm。锤磨机4的出料端通过管道连接至旋风分离器5的入料端,生物质颗粒在负压下经管道输送至旋风分离器5,将旋风分离器5的出料端连接至所述料仓6,旋风分离器5的出风端连接有除尘器7,除尘器7的排气端通过排气管道排向大气且排气管道上设有引风机8,引风机8布置在除尘器7之后,料仓6之前的生物质颗粒流动所需的动能均由引风机8提供,引风机8出口接空气排空口,排空口高于建筑物一定高度。旋风分离器5与除尘器7均布置在料仓6的上方,旋风分离器5与料仓6之间设置有双层插板门12,除尘器 7的排料端连通至料仓6。通过引风机8形成负压气流驱动,生物质碎屑流经旋风分离器5,较大的颗粒被分离出来经过旋风分离器5下方的双层插板门12进入料仓6收集,小颗粒随气流进入除尘器7,小颗粒聚集在除尘器7中并定期排向料仓6。将引风机8布置在除尘器7之后的管道上,通过管道与除尘器7 相连,经过除尘器7的气体排向大气。

[0033]

将料仓6与燃煤锅炉13连通并将料仓6中的生物质颗粒输送至燃煤锅炉 13的炉膛内。在实际应用时,所述料仓6下方布置有螺旋输送机9,料仓6与螺旋输送机9连通,螺旋输送机9的下方布置有送风机10,且螺旋输送机的出料端连接有输料管道19,输料管道19的上游一端设有所述送风机10,输料管道19的下游一端连接有至少两个输料支管且各所述输料支管连通至所述燃煤锅炉13,在进入炉膛之间的各所述输料支管上分别设有挡板11,当生物质掺烧系统不运行时,挡板11则处于关闭状态。在运行时,由于料仓6的下方布置有螺旋输送机9,螺旋输送机9将生物质颗粒送至输料管道19中,输料管道19 上游布置的送风机10,生物质颗粒在气流的携带下经输料管道19上的挡板11 送入燃煤锅炉13的炉膛内。在实际应用时,在料仓6内设置有料位指示器,在送风机10之后的输料管道19上设置有温度指示

器和流量监测装置。

[0034]

将各所述输料支管连接至燃煤锅炉13的燃烧区14和/或还原区15。在具体应用时,各所述输料支管通过生物质燃烧器16与燃煤锅炉13的炉膛进行连接,生物质燃烧器16可以布置在燃烧器17与燃尽风18之间的还原区15,也可以布置在相邻两燃烧器17之间的燃烧区14,一般建议布置在还原区15中。如图 2所示,对于燃煤锅炉13的设计,其主要包括炉膛,所述炉膛的内部布置有多层燃烧器17,相连两层燃烧器17之间为所述燃烧区14;所述炉膛的最上层燃烧器17上方布置有燃尽风18,且燃尽风18与最上层的燃烧器17之间为所述还原区15。

[0035]

在实际应用时,当锅炉房与料仓6距离较近时,可以采用备选方案,即气体除了排向大气可以采用备选系统20,在本实施例中所采用的备选系统20其设计方式为:包括锅炉风机22和空预器23,所述锅炉风机22连接有风机进风口21且风机进风口21连通至除尘器7的排气端;所述锅炉风机22的出风端连接至空预器23的进风端,空预器23的出风端连通至燃煤锅炉13的炉膛。在运行时,气体送入锅炉风机22的风机进风口21,经过空预器23后进入炉膛。

[0036]

基于上述的生物质掺烧系统,其整体工作原理为:

[0037]

生物质首先被推到料坑1中,被输送装置2输送到切碎机3处,在切碎机 3中破碎至较小的尺寸,之后生物质在螺旋输送机9的推动下进入负压管道,输送至锤磨机4,生物质在锤磨机4中进一步粉碎粒径进一步减小(20mm以下) 形成生物质颗粒;

[0038]

锤磨机4的下方有筛分板,在负压气流驱动下,生物质颗粒流经旋风分离器5,较大的颗粒被分离出来经过旋风分离器5下方的双层插板门12进入料仓 6收集,小颗粒随气流进入除尘器7,小颗粒聚集在除尘器7中并定期排向料仓 6。

[0039]

引风机8布置在除尘器7之后,通过管道与除尘器7相连,经过除尘器7 的气体排向大气,气体除了排向大气可以采用备选系统20,经备选系统20将气体送入锅炉风机22的风机进风口21,经过空预器23后进入炉膛。

[0040]

经料仓6下方布置的螺旋输送机9将生物质粉送至输料管道19中,输料管道19的上游布置有送风机10,驱使生物质粉在气流的携带下经输料管道19上的挡板11送入燃煤锅炉13的炉膛内。

[0041]

生物质颗粒送入炉膛的位置可以在各层燃烧器17之间的燃烧区14,也可以在最上层燃烧器17与燃尽风18之间的还原区1515。通常建议生物质燃烧器1616布置在还原区15。

[0042]

在实际投产时,以一台600mw的锅炉机组每年掺烧输入热量为5%的生物质为例,按年运行小时数4500h计算,可节约标准煤5.53万吨,减少二氧化碳排放约14.5万吨。

[0043]

实施例2

[0044]

在上述实施例1中记载有经除尘器7排放的气体除了直接排向大气可以采用备选系统20,因此,在本实施例中,则采用了不同于实施例1的另一种设计方式,将气体通过输气管道24直接排向燃煤锅炉13,不经过锅炉风机22和空预器23,具体的,所述备选系统20包括输气管道24,所述输气管道24的一端连接至除尘器7的排气端,另一端连接至燃煤锅炉13的炉膛。

[0045]

本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内

的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。