1.本实用新型涉及垃圾热解技术领域,尤其涉及一种有机垃圾连续热解制炭装置。

背景技术:

2.目前在进行垃圾热解的过程中,通常都是将垃圾推进隔绝空气的热解炉,然后对热解炉进行加热,使得垃圾炭化,炭化一段时间后停止对热解炉加热,然后开启热解炉,将炭化的垃圾取出,将炭化的垃圾取出时不能进行后续的炭化,不能连续的对垃圾进行炭化。

技术实现要素:

3.有鉴于此,有必要提供一种有机垃圾连续热解制炭装置与方法,解决现有技术中不能连续的对垃圾进行炭化的技术问题。

4.为达到上述技术目的,本实用新型的技术方案提供一种有机垃圾连续热解制炭装置,包括:

5.支架;

6.热解组件,包括弧形热解炉、第一炉门及第二炉门,所述弧形热解炉设置于所述支架上,所述弧形热解炉内形成有弧形空腔且开设有与所述弧形空腔相连通的进料口和出料口,所述第一炉门和第二炉门分别相对所述进料口和出料口设置,所述第一炉门和第二炉门均连接于所述弧形热解炉并可相对所述弧形热解炉升降;

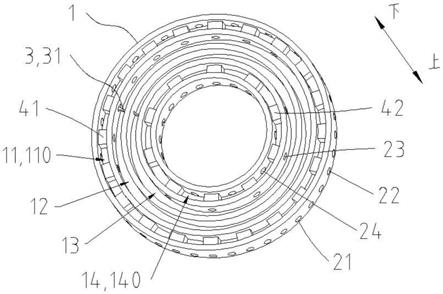

7.环形轨道,所述环形轨道经所述进料口、弧形空腔及出料口穿过所述弧形热解炉;

8.至少一个输送车,所述输送车沿所述环形轨道的导向可滑动设置于所述环形轨道;

9.燃烧炉,所述燃烧炉设置于所述支架上并罩设所述弧形热解炉。

10.进一步的,所述弧形热解炉沿所述第一炉门的升降方向开设有两个插槽,两个所述插槽间隔设置,所述热解组件还包括第三炉门和第四炉门,所述第三炉门和所述第四炉门分别可滑动插设于两个所述插槽并将所述弧形热解炉的内部空腔分隔成依次连通的热解准备腔、热解腔及卸料准备腔,所述第一炉门、第三炉门、第四炉门及第二炉门沿所述弧形热解炉的周向依次设置,所述燃烧炉罩设于所述热解腔。

11.进一步的,所述支架包括环形支撑板和多个支撑脚,多个所述支撑脚设置于所述环形支撑板的下方并均连接于所述环形支撑板。

12.进一步的,所述弧形热解炉设置于所述环形支撑板上并与所述环形支撑板同轴设置,所述燃烧炉包括第一壳体,所述第一壳体呈弧形,所述第一壳体的内部空心且底部开设有弧形槽,所述第一壳体的底部连接于所述环形支撑板并经所述弧形槽罩设于所述弧形热解炉的热解腔,所述第一壳体的两端相对所述弧形热解炉开设有缺口,所述第一壳体经所述缺口配合套设于弧形热解炉。

13.进一步的,所述燃烧炉还包括至少一个燃烧件,所述燃烧件内置于所述第一壳体,每一所述燃烧件包括第二壳体和至少一个燃气烧嘴,所述第二壳体与所述第一壳体的内壁

合围形成有燃烧腔,所述燃气烧嘴内置于所述燃烧腔。

14.进一步的,所述热解组件还包括至少一个第一引风组件,所述第一引风组件包括第一连通管、第二连通管、第三连通管、第一风机、第一阀门、第二阀门及第三阀门,所述第一连通管的一端与所述热解准备腔相连通,所述第二连通管的一端与所述热解腔相连通,所述第三连通管的一端与所述卸料准备腔相连通,所述第一风机的进气端与所述第一连通管、第二连通管及第三连通管的另一端相连通,所述第一风机的出气端与所述燃烧腔相连通,所述第一阀门设置于所述第一连通管,所述第二阀门设置于所述第二连通管,所述第三阀门设置于所述第三连通管。

15.进一步的,所述输送车包括承载平台和多个滚轮,所述承载平台的顶部与所述第一壳体的底部内壁平齐,多个所述滚轮设置于所述承载平台的下方并连接于所述承载平台,所述滚轮可滚动设置于所述环形轨道。

16.进一步的,所述第二壳体的外壁开设有连通孔,所述连通孔的一端与所述燃烧腔相连通、另一端与所述第一壳体相连通。

17.进一步的,所述热解组件还包括至少一个第二引风组件,所述第二引风组件包括第四连通管、第五连通管及第二风机,所述第四连通管和所述第五连通管的一端分别与所述热解准备腔和所述卸料准备腔相连通,所述第二风机的进气端与所述第二连通管和所述第三连通管的另一端均相连通。

18.与现有技术相比,本实用新型的有益效果包括:通过设置弧形热解炉并开设进料口和出料口,进行热解时,开启第一炉门,通过输送车将垃圾送入所述弧形热解炉,通过燃烧炉对所述弧形热解炉加热,实现对垃圾进行热解,热解一段时间后,开启第二炉门和第一炉门,将热解后的垃圾经出料口运出并将待热解的垃圾经进料口送入弧形热解腔,能不间断的对垃圾进行热解。避免运出垃圾时影响后面的垃圾的热解。

附图说明

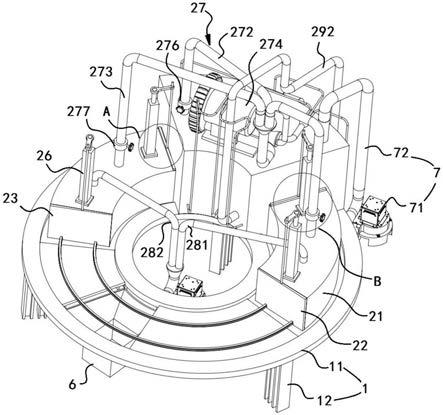

19.图1是本实用新型的三维示意图;

20.图2是图1中a处的局部放大示意图;

21.图3是图1中b处的局部放大示意图;

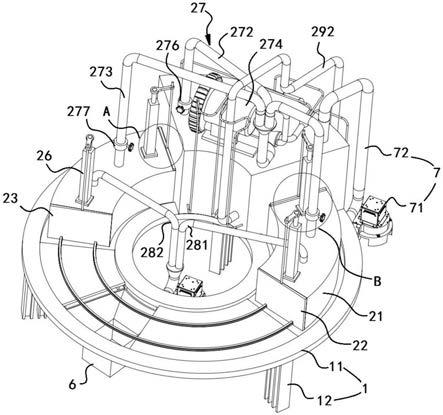

22.图4是本实用新型另一视角的三维示意图;

23.图5是本实用新型又一视角的三维示意图;

24.图6是本实用新型中输送车的三维示意图;

25.图7是本实用新型中输送车另一视角的三维示意图;

26.图8是本实用新型的结构示意图;

27.图9是沿图8中c—c线的剖视图;

28.图10是图9中d处的局部放大示意图;

29.图11是图10中e处的局部放大示意图;

30.图12是本实用新型另一视角的结构示意图;

31.图13是沿图12中f—f线的剖视图。

具体实施方式

32.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

33.本实用新型提供了一种有机垃圾连续热解制炭装置,如图1至13所示,包括支架1、热解组件2、环形轨道3、至少一个输送车4及燃烧炉5,于本实施例中,支架1包括环形支撑板11和多个支撑脚12,多个支撑脚12设置于环形支撑板11的下方并均连接于环形支撑板11。

34.多个支撑脚12沿环形支撑板11的周向均匀分布,支撑脚12的数量可以为一个、两个、三个等,于本实施例中支撑脚12的数量为三个,但支撑脚12的数量不限定于此。

35.热解组件2包括弧形热解炉21、第一炉门22及第二炉门23,弧形热解炉21设置于支架1上,弧形热解炉21内形成有弧形空腔且开设有与弧形空腔相连通的进料口和出料口,第一炉门22和第二炉门23分别相对进料口和出料口设置,第一炉门22和第二炉门23均连接于弧形热解炉21并可相对弧形热解炉21升降。

36.燃烧炉5设置于支架1上并罩设弧形热解炉21。

37.于本实施例中,弧形热解炉21沿第一炉门22的升降方向开设有两个插槽,两个插槽间隔设置,热解组件2还包括第三炉门24和第四炉门25,第三炉门24和第四炉门25分别可滑动插设于两个插槽并将弧形热解炉21的内部空腔分隔成依次连通的热解准备腔、热解腔及卸料准备腔,第一炉门22、第三炉门24、第四炉门25及第二炉门23沿弧形热解炉21的周向依次设置,燃烧炉5罩设于热解腔。

38.于本实施例中,热解组件2还包括四个升降件26,四个升降件26设置于弧形热解炉21上并分别连接于第一炉门22、第二炉门23、第三炉门24、第四炉门25,同于控制相对应的第一炉门22、第二炉门23、第三炉门24、第四炉门25的升降。

39.其中,升降件26可以为气缸、液压缸、电动推杆等,具体的,升降件26为电动推杆,电动推杆的缸体固定于弧形热解炉21的顶部、输出轴连接于相对应的第一炉门22、第二炉门23、第三炉门24及第四炉门25。

40.其中,升降件26的缸体固定于弧形热解炉21的顶部且其输出轴朝上设置,升降件26的输出轴经杆体连接于相对应的第一炉门22、第二炉门23、第三炉门24及第四炉门25。

41.通过电动推杆的输出轴的伸出和缩回带动相对应的第一炉门22、第二炉门23、第三炉门24及第四炉门25升降。

42.于本实施例中,弧形热解炉21设置于环形支撑板11上并与环形支撑板11同轴设置,燃烧炉5包括第一壳体51,第一壳体51呈弧形,第一壳体51的内部空心且底部开设有弧形槽,第一壳体51的底部连接于环形支撑板11并经弧形槽罩设于弧形热解炉21的热解腔,第一壳体51的两端相对弧形热解炉21开设有缺口,第一壳体51经缺口配合套设于弧形热解炉21。

43.于本实施例中,燃烧炉5还包括至少一个燃烧件52,燃烧件52内置于第一壳体51,每一燃烧件52包括第二壳体521和至少一个燃气烧嘴522,第二壳体521与第一壳体51的内壁合围形成有燃烧腔,燃气烧嘴522内置于燃烧腔且其进气端与第一风机274的出气端相连通。

44.其中,燃烧件52的数量为两个,两个燃烧件52设置于弧形热解炉21相对的两侧。

45.其中,每一燃烧件52含有的燃气烧嘴522的数量可以为一个、两个,三个等,于本实施例中,每一燃烧件52含有的燃气烧嘴522的数量为三个,三个燃气烧嘴522沿第二壳体521的周向均匀分布,但燃气烧嘴522的数量不限定于此。

46.于本实施例中,热解组件2还包括至少一个第一引风组件27,第一引风组件27包括第一连通管271、第二连通管272、第三连通管273、第一风机274、第一阀门275、第二阀门276及第三阀门277,第一连通管271的一端与热解准备腔相连通,第二连通管272的一端与热解腔相连通,第三连通管273的一端与卸料准备腔相连通,第一风机274的进气端与第一连通管271、第二连通管272及第三连通管273的另一端相连通,第一风机274的出气端与燃烧腔相连通,第一阀门275设置于第一连通管271,第二阀门276设置于第二连通管272,第三阀门277设置于第三连通管273。

47.于本实施例中,第一风机274的出气端与每一燃气烧嘴522均相连通。

48.通过设置第一引风组件27,可以将热解准备腔、热解腔、卸料准备腔内产生的可燃气倒入燃烧腔燃烧,可减小燃料的使用且能让产生的可燃气无害化处理。

49.于本实施例中,第二壳体521的外壁开设有与燃烧腔相连通的连通孔。

50.于本实施例中,热解组件2还包括至少一个第二引风组件28,第二引风组件28包括第四连通管281、第五连通管282及第二风机283,第四连通管281和第五连通管282的一端分别与热解准备腔和卸料准备腔相连通,第二风机283的进气端与第四连通管281、第五连通管282的另一端均相连通,第二风机283的出气端与燃烧腔相连通。

51.通过设置第二引风组件28,可将热解准备腔和卸料准备腔抽至真空,避免热解准备腔和卸料准备腔内的空气影响垃圾的热解。

52.于本实施例中,热解组件2还包括鼓风组件29,鼓风组件29包括鼓风机291和第六连通管292,第六连通管292的一端与鼓风机291的出气端相连通、另一端与每一燃烧腔均相连通。

53.通过设置鼓风组件29,可为燃烧腔内鼓入空气起到助燃的作用。

54.环形轨道3经进料口、弧形空腔及出料口穿过弧形热解炉21。

55.其中,环形轨道3包括同轴且间隔设置的两个环形导轨31。

56.输送车4沿环形轨道3的导向可滑动设置于环形轨道3。

57.于本实施例中,输送车4包括承载平台41和多个滚轮42,承载平台41的顶部与第一壳体51的底部内壁平齐,多个滚轮42设置于承载平台41的下方并连接于承载平台41,滚轮42可滚动设置于环形轨道3。

58.于本实施例中,有机垃圾连续热解制炭装置含有的输送车4的数量可以为一个、两个、三个、四个等,于本实施例中,输送车4为三个,三个输送车4间隔设置。

59.其中,输送车4含有的滚轮42的数量可以为三个、四个、五个等,于本实施例中,输送车4含有的滚轮42的数量为四个,四个滚轮42中的两个间隔且可滚动设置于一环形导轨31、另外两个滚轮42间隔且可滚动设置于另一环形导轨31。

60.使得热解准备腔、热解腔及卸料准备腔可同时含有输送车4,便于不间断的进行热解。

61.进一步的,承载平台41呈圆弧形,输送车4还包括两个第一挡边43和第二挡边44,第一挡边43呈弧形,两个第一挡边43设置于承载平台41相对燃烧件52的两侧,第二挡边44

设置于两个第一挡边43之间并设置于承载平台41的一侧。

62.其中,第一挡边43和第二挡边44与承载平台41一体成型。

63.通过设置两个第一挡边43和第二挡边44能与承载平台41合围形成容纳垃圾的腔体,能容纳待热解的垃圾,通过设置第二挡板44能防止输送车移动的过程中,垃圾从承载平台41上滑落。

64.于本实施例中,环形支撑板11开设有卸料口,卸料口设置于弧形热解炉21的进料口和出料口之间,有机垃圾连续热解制炭装置还包括卸料斗6,卸料斗6设置于环形支撑板11的下方且其进料端相对卸料口设置,卸料斗6连接于环形支撑板11。

65.于本实施例中,有机垃圾连续热解制炭装置还包括排烟组件7,包括第三风机71和排烟管道72,排烟管道72的一端与第一壳体51相连通、另一端与第三风机71的进气端相连通。

66.通过设置排烟组件7,可将第一壳体51内的烟气有序的排出,避免第一壳体51内积聚的烟气过多。

67.有机垃圾连续热解制炭方法,包括步骤:

68.s1、将垃圾输送至输送车4的承载平台41上;

69.s2、开启第一炉门22和第三炉门24,将一辆装载有垃圾的输送车4送入热解腔,并关闭第一炉门22、第三炉门24;

70.s3、将燃料通入燃烧腔进行燃烧,燃烧产生的高温烟气经连通孔进入第一壳体51内并作用于弧形热解炉21;

71.s4、开启第一炉门22,将一辆装载有垃圾的输送车4沿环形轨道3送入热解准备腔,然后关闭第一炉门22;

72.s5、开启第二风机283,第二风机283通过第四连通管281和第五连通管282将热解准备腔和卸料准备腔抽至呈30至50pa的负压状态后,关闭第二风机283;

73.s6、开启第二阀门276和第一风机274,将热解腔内的气体持续抽入燃烧腔燃烧并使得热解腔内呈负压状态;

74.s7、垃圾在热解腔炭化一段时间后,开启第四炉门25,将载有炭化的垃圾的输送车4送入卸料准备腔,然后关闭第四炉门25,开启第三炉门24,将热解准备腔内的载有垃圾的输送车4送入热解腔,关闭第三炉门24;

75.s8开启第二炉门23,将载有炭化的垃圾的输送车4送至弧形热解炉21外,然后关闭第二炉门23;

76.s9、将输送车4上的炭化的垃圾卸下并将卸料后的输送车4送至上料区域;

77.s10、重复步骤s3至s9,不断的对垃圾进行热解炭化。

78.于本实施例中,在步骤s3还包括启动鼓风机291,鼓风机291将空气鼓入燃烧腔助燃。

79.于本实施例中,在步骤s1之间需要先将垃圾粉碎;

80.于本实施例中,在步骤s2和步骤s3之间还包括步骤s21,步骤s21:启动第二风机283,通过第四连通管281和第五连通管282将热解准备腔和卸料准备腔内的空气抽出并抽至负压状态后关闭第二风机283。

81.于本实施例中,在步骤s4和步骤s5之间还包括步骤s31,步骤s31:开启第一阀门

275、第三阀门277和第一风机274,将热解准备腔和卸料准备腔内的热解气体持续通入燃烧腔燃烧,并在开启第二阀门276之前关闭第一阀门275和第三阀门277。

82.其中,垃圾的粉碎可以通过垃圾粉碎机进行粉碎,粉碎后的垃圾可以通过刮板输送机输送至输送车4的承载平台41上,输送车4上炭化后的垃圾通过链条刮板器卸下并刮入卸料斗6内。

83.具体的工作原理:启动第二风机283,通过第四连通管281和第五连通管282将热解准备腔和卸料准备腔内的空气抽出并抽至负压,避免热解准备腔和卸料准备腔内还存在大量的空气,避免空气影响垃圾的热解,垃圾跟随输送车4进入热解准备腔后,由于燃烧腔内产生的热量会经热解腔传递进热解准备腔,能对垃圾进行干燥和初步的热解,热解产生的可燃气通入燃烧室进行燃烧;燃烧腔内燃烧时会形成高温的烟气,高温的烟气经连通孔流出第二壳体521并作用于弧形热解炉21,对弧形热解炉21进行加热,垃圾进入热解腔后进行热解,在无氧或缺氧条件下,升温至500℃以上,将生活垃圾转化为焦油、可燃气体和焦炭,热解过程中,有机垃圾中的含碳物质被分解成小分子碳氢气体可燃气、芳香烃、有机酸等,这些气体经第一风机274和燃气烧嘴522通入燃烧腔进行燃烧,垃圾经过炭化后进入卸料准备腔,由于垃圾还具有较高的温度,垃圾在卸料准备腔内进行最后的热解并降温,热解形成的气体经第一风机274和燃气烧嘴522通入燃烧腔进行燃烧,然后将炭化后的垃圾和输送车4牵引至卸料区进行卸料,卸料完成后再次装料,可以循环进行,且通过设置多个输送车4可实现不间断的热解。

84.热解产生的可燃气直接通入燃烧腔可起到助燃的作用,能减小燃料的消耗还能无害化处理热解形成的气体。

85.有机垃圾热解所产生的可燃气相较焚烧来说更为清洁;有机垃圾热解在相对封闭的绝氧环境下进行,在生成炭化物、焦油、可燃气的同时,还可消除病原体、将重金属固定在固体炭化物中,进而减少环境污染。

86.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。