:

1.本发明涉及内燃机稀薄燃烧技术领域,具体涉及一种包含分导式喷孔预燃室的汽油机点火机构。

背景技术:

2.预燃室点火能够加快主燃室燃烧速率,提高发动机稀薄极限,是未来实现发动机热效率的主要途径之一。

3.预燃室技术作为未来高效发动机预研技术之一,利用预燃室燃烧产生的较高速度的热射流可以导致更大的湍流和多个火焰锋,从而有助于主燃室中的混合气更快的燃烧。

4.目前对预燃室射流喷孔探索还处于亚音速射流喷孔阶段,对发动机燃烧性能的提升有限。而在航空工业领域,渐缩式喷嘴可以实现欠膨胀超音速火焰射流。基于此,有必要针对预燃室喷孔技术研究现状的局限,设计一种分导式欠膨胀超音速射流预燃室结构,改善射流火焰性能,扩大射流火焰覆盖面,进一步拓展发动机稀燃极限,提高发动机热效率。

技术实现要素:

:

5.本发明目的在于提供一种分导式喷孔预燃室结构,进一步提高发动机稀燃极限,解决现有亚音速喷孔预燃室无法进一步突破发动机热效率瓶颈等问题。

6.本发技术方案一:一种包含分导式喷孔预燃室的汽油机点火机构,其特征在于,包括:圆柱状的连接件1,贯穿连接件上端面和下端面的喷油器安装孔,贯穿连接件上端面和下端面的火花塞安装孔,通过螺纹与连接件外周面相连接的预燃室5,与喷油器安装孔配合工作的预燃室喷油器4,与火花塞安装孔配合工作的预燃室火花塞2;

7.所述预燃室由三段组合而成,从上至下依次是第一圆柱套体10、圆锥状套体11和第二圆柱腔体12,第一圆柱套体的内径通过螺纹与连接件的外圆周面固定连接,第二圆柱腔体的内径小于第一圆柱套体的内径,园锥状套体正好连接第一圆柱套体和第二圆柱腔体;所述连接件下端面、圆锥状套体的内壁、第二圆柱腔体的内壁围合形成预燃室;

8.所述第二圆柱腔体下部有n个的喷孔,n≥3;

9.所述喷孔中至少有1个为全欠膨胀超音速射流喷孔8,所述全欠膨胀超音速射流喷孔包括:共享的射流喷孔入口81,内部分为两路射流喷孔,即:第一射流喷孔82和第二射流喷孔83,第一射流喷孔和第二射流喷孔均为孔径渐缩的圆锥孔;

10.所述喷油器安装孔的中心线与连接件上、下端面垂直;所述火花塞安装孔的中心线与连接件的轴线相交于第二圆柱腔体内。

11.优选方案一,所述射流喷孔入口为圆孔;所述第一射流喷孔的中心线、第二射流喷孔的中心线以及射流喷孔入口中心线在同一平面,该平面定义为x平面;第一射流喷孔和第二射流喷孔相对于射流喷孔入口中心线对称分布;全欠膨胀超音速射流喷孔在沿x平面的剖面内,所述射流喷孔入口的直径等于第一射流喷孔的入口处宽度与第二射流喷孔入口处宽度之和。

12.优选方案二,所述喷孔中至少有1个为半欠膨胀超音速射流喷孔9,所述半欠膨胀超音速射流喷孔包括:共享的射流喷孔入口91,内部分为两路射流喷孔,即:第三射流喷孔92和第四射流喷孔93,第三射流喷孔为孔径渐缩的圆锥孔,第四射流喷孔为直喷孔。进一步,所述射流喷孔入口为圆孔;所述第三射流喷孔的中心线和第四射流喷孔的中心线在同一平面,该平面定义为y平面,半欠膨胀超音速射流喷孔在沿y平面的剖面内,第三射流喷孔的出口处宽度与第四射流喷孔出口处宽度相同,所述射流喷孔入口的直径等于第三射流喷孔的入口处宽度与第四射流喷孔入口处宽度之和。

13.优选方案三,所述第一射流喷孔的中心线和第二射流喷孔的中心线相交于第二圆柱腔体下底面上方。

14.本发明技术方案二:一种包含分导式喷孔预燃室的汽油机点火机构,包括:圆柱状的连接件1,贯穿连接件上端面和下端面的喷油器安装孔,贯穿连接件上端面和下端面的火花塞安装孔,通过螺纹与连接件外周面相连接的预燃室5,与喷油器安装孔配合工作的预燃室喷油器4,与火花塞安装孔配合工作的预燃室火花塞2;

15.所述预燃室由三段组合而成,从上至下依次是第一圆柱套体10、圆锥状套体11和第二圆柱腔体12,第一圆柱套体的内径通过螺纹与连接件的外圆周面固定连接,第二圆柱腔体的内径小于第一圆柱套体的内径,园锥状套体正好连接第一圆柱套体和第二圆柱腔体;所述连接件下端面、圆锥状套体的内壁、第二圆柱腔体的内壁围合形成预燃室;

16.所述第二圆柱腔体下部有n个的喷孔,n≥3;

17.所述喷孔全部为半欠膨胀超音速射流喷孔9,所述半欠膨胀超音速射流喷孔包括:共享的射流喷孔入口91,内部分为两路射流喷孔,即:第三射流喷孔92和第四射流喷孔93,第三射流喷孔为孔径渐缩的圆锥孔,第四射流喷孔为直喷孔。

18.优选方案一,所述射流喷孔入口为圆孔;所述第三射流喷孔的中心线和第四射流喷孔的中心线在同一平面,该平面定义为y平面,半欠膨胀超音速射流喷孔在沿y平面的剖面内,第三射流喷孔的出口处宽度与第四射流喷孔出口处宽度相同,所述射流喷孔入口的直径等于第三射流喷孔的入口处宽度与第四射流喷孔入口处宽度之和。

19.本发明相对于现有技术的有益效果:

20.(一)本发明可以实现预燃室超音速火焰射流,有利于射流火焰更好的覆盖主燃室,提高发动机稀燃极限,提高发动机燃烧性能。

21.(二)在实施例中,欠膨胀超音速射流在射流过程中会产生激波结构,激波结构的存在以及激波和冷环境之间的相互作用能增加主燃室内的湍动能。

22.(三)在实施例中,分导式射流喷孔结合了不同结构配置喷嘴的优点,通过给分导式喷管合理的配置不同类型的喷嘴,可以让偏置式预燃室发动机实现较好的燃烧性能。

23.(四)本发明具有成本优势,在无需对原预燃室主体结构进行大幅度修改的基础上,对射流喷孔进行分导式欠膨胀超音速设计优化,即可拓展内燃机稀燃极限,减少燃油消耗量,从而减低经济成本。

附图说明:

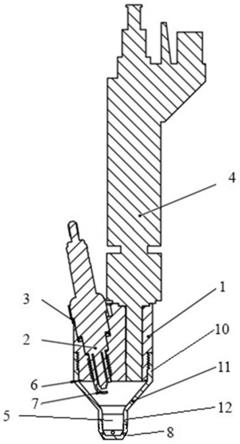

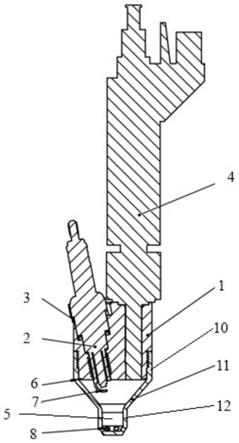

24.图1是本发明实施例1一种包含分导式喷孔预燃室的汽油机点火机构结构示意图;图中,1代表连接件,2代表预燃室火花塞,3代表预燃室火花塞垫片,4代表预燃室喷油器,5

代表预燃室,6代表密封垫片,7带包预燃室火花塞电极,8代表全欠膨胀超音速射流喷孔,10代表第一圆柱套体,11代表圆锥状套体,12代表第二圆柱腔体。

25.图2是实施例中全欠膨胀超音速射流喷孔沿x平面剖视图结构示意图;图中,81代表射流喷孔入口,82代表第一射流喷孔,83代表第二射流喷孔。

26.图3是图2俯视方向结构示意图;图中,81代表射流喷孔入口,82代表第一射流喷孔,83代表第二射流喷孔。

27.图4是实施例中半欠膨胀超音速射流喷孔沿y平面剖视图结构示意图;图中,91代表射流喷孔入口,92代表第三射流喷孔,93代表第四射流喷孔。

28.图5是图4俯视方向结构示意图;图中,91代表射流喷孔入口,92代表第三射流喷孔,93代表第四射流喷孔。

29.图6是实施例1中点火机构与气缸配合后的结构示意图;图中,点火机构中置安装在“半球形”主燃烧室缸盖中心位置上部;13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

30.图7是图6中沿a

‑

a方向的剖视图;图中,8代表全欠膨胀超音速射流喷孔,带箭头实线代表全欠膨胀超音速射流喷孔在点火过程中火焰传播方向。

31.图8实施例2中点火机构与气缸配合后的结构示意图;图中,点火机构偏置安装在“半球形”主燃烧室缸盖中心位置上部;5代表预燃室,13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

32.图9是图8右视图方向的结构示意图。

33.图10是图8中沿b

‑

b方向的剖视图;图中,8代表全欠膨胀超音速射流喷孔,9代表半欠膨胀超音速射流喷孔,带箭头实线代表超音速射流火焰传播,带箭头虚线代表超亚速射流火焰传播。

34.图11是实施例3中点火机构与气缸配合后的结构示意图;图中,点火机构中置安装在“篷形”主燃烧室缸盖中心位置上部;13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

35.图12是图11右视图方向的结构示意图。

36.图13是图11中沿c

‑

c方向的剖视图;图中,9代表半欠膨胀超音速射流喷孔,带箭头实线代表超音速射流火焰传播,带箭头虚线代表超亚速射流火焰传播。

具体实施方式:

37.实施例1:

38.结合图1

‑

6,说明本实施例的具体实现方案。

39.本实施例所点火机构中置安装在发动机“半球形”主燃烧室缸盖顶部。

40.一种包含超音速射流喷孔预燃室的汽油机点火机构,包括;圆柱状的连接件1,贯穿连接件上端面和下端面的喷油器安装孔,贯穿连接件上端面和下端面的火花塞安装孔,通过螺纹与连接件外周面相连接的预燃室腔体5,与喷油器安装孔配合工作的预燃室喷油器4,与火花塞安装孔配合工作的预燃室火花塞2,火花塞垫片3,密封垫片6;

41.上述火花塞垫片实现预燃室火花塞与连接件之间的密封;上述密封垫片材质为紫铜,实现连接件和预燃室两部分之间的密封;

42.上述预燃室由三段组合而成,从上至下依次是第一圆柱套体、圆锥状套体和第二圆柱腔体,第一圆柱套体的内径通过螺纹与连接件的外圆周面固定连接,第二圆柱腔体的内径小于第一圆柱套体的内径,园锥状套体正好连接第一圆柱套体和第二圆柱腔体;上述连接件下端面、圆锥状套体的内壁、第二圆柱腔体的内壁围合形成预燃室;

43.上述喷油器安装孔的中心线与连接件上、下端面垂直;上述火花塞安装孔的中心线与连接件的轴线相交于第二圆柱腔体内;

44.上述第二圆柱腔体下部有4个的喷孔,全部为全欠膨胀超音速射流喷孔8,上述全欠膨胀超音速射流喷孔包括:共享的射流喷孔入口81,内部分为两路射流喷孔,即:第一射流喷孔82和第二射流喷孔83,第一射流喷孔和第二射流喷孔均为孔径渐缩的圆锥孔;第一射流喷孔的中心线和第二射流喷孔的中心线相交于第二圆柱腔体下底面上方;上述射流喷孔入口为圆孔;上述第一射流喷孔的中心线、第二射流喷孔的中心线以及射流喷孔入口中心线在同一平面,该平面定义为x平面;第一射流喷孔和第二射流喷孔相对于射流喷孔入口中心线对称分布;全欠膨胀超音速射流喷孔在沿x平面的剖面内,上述射流喷孔入口的直径等于第一射流喷孔的入口处宽度与第二射流喷孔入口处宽度之和。

45.由于渐缩式喷嘴可以实现欠膨胀超音速火焰射流,所以本实施例中第一射流喷孔和第二射流喷孔均产生超音速火焰射流;预燃室工作时,4个全欠膨胀超音速射流喷孔中8束超音速射流火焰均匀快速覆盖主燃室,由于超音速火焰射流过程中产生激波结构能够增加主燃室湍动能,有助于主燃室火焰传播,进而迅速点燃主燃室混合气。

46.实施例2:

47.对照图1、图2

‑

5,图8

‑

10,说明本实施例。

48.本实施例的点火机构偏置安装在“半球形”主燃室缸盖顶部,点火机构与实施例1完全相同,不同之处在于喷孔的数量和结构形式;具体为:

49.第二圆柱腔体下部有3个的喷孔,1个为全欠膨胀超音速射流喷孔,2个为半欠膨胀超音速射流喷孔;2个半欠膨胀超音速射流喷孔布置在预燃室距离缸壁较近的一侧,1个全欠膨胀超音速射流喷孔布置在预燃室距离缸壁较远的一侧。这样喷孔设置目的:第三射流喷孔为超音速射流喷孔,负责预燃室距离主燃室边界距离较远的区域,射流喷孔为亚音速射流喷孔,负责预燃室距离主燃室边界距离较近的区域,从而实现主燃室火焰的均衡发展,提高燃烧性能。

50.上述全欠膨胀超音速射流喷孔结构与实施例1完全相同。

51.上述半欠膨胀超音速射流喷孔包括:共享的射流喷孔入口91,内部分为两路射流喷孔,即:第三射流喷孔92和第四射流喷孔93,第三射流喷孔为孔径渐缩的圆锥孔,第四射流喷孔为直喷孔。上述射流喷孔入口为圆孔;上述第三射流喷孔的中心线和第四射流喷孔的中心线在同一平面,该平面定义为y平面,半欠膨胀超音速射流喷孔在沿y平面的剖面内,第三射流喷孔的出口处宽度与第四射流喷孔出口处宽度相同,上述射流喷孔入口的直径等于第三射流喷孔的入口处宽度与第四射流喷孔入口处宽度之和。

52.实施例3:

53.对照图1、图4、图5,图11

‑

13,说明本实施例。

54.本实施例的点火机构中置安装在“篷形”主燃室缸盖顶部,点火机构与实施例2完全相同,不同之处在于喷孔的数量和结构形式;具体为:

55.第二圆柱腔体下部有4个的喷孔,4个全部为半欠膨胀超音速射流喷孔;半欠膨胀超音速射流喷孔的结构与实施例2完全相同;

56.第四射流喷孔为亚音速射流喷孔,指向“篷形”主燃室射流空间较窄处,第三射流喷孔为超音速射流喷孔,指向“篷形”主燃室射流距离较远处。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。