:

1.本发明涉及内燃机稀薄燃烧技术领域,具体涉及一种包含超音速射流喷孔预燃室的汽油机点火机构。

背景技术:

2.随着生态环境的持续恶化以及石化能源的日益枯竭,节能减排成为优化经济结构、推动绿色循环低碳发展、加快生态文明建设的重要抓手和突破口。发动机是民用车辆的主要动力装置,其排放性能对空气质量有着重要的影响。稀薄燃烧作为未来实现高效发动机的潜在技术之一,可以有效的提高发动机热效率、减少排放,是未来进一步实现高效发动机节能减排的重要途径。

3.稀薄燃烧技术具有诸多优点。相较于当量比燃烧,稀薄燃烧通过向气缸内加入过量的新鲜空气,增大缸内混合气比热容,提高理论热效率的同时,减少泵气损失,进一步降低缸内温度,从而减少传热损失。另一方面,缸内温度的降低,有助于抑制缸内混合物自燃,从而抑制爆震的产生,使压缩比的进一步提高成为可能。在泵气损失和传热损失减小及压缩比和混合气比热容增大的多重作用下,使用稀薄燃烧技术可以使发动机有效热效率拓展至45%~50%。

4.然而,稀薄燃烧技术也存在技术难题亟待解决。由于过量空气的稀释作用,缸内混合气的燃烧速度减慢,混合气的点燃也更加困难,传统火花塞点燃难以有效拓展稀薄燃烧的极限及继续挖掘稀薄燃烧的节油潜力。预燃室点火等技术作为新型高能点火系统之一,其射流火焰能覆盖面主燃烧室。研究表明,预燃室点火技术能提高点火的稳定性,提升燃烧速度,在降低发动机油耗的同时,可大幅度减少nox排放,是未来实现超高燃效、低排放的最具潜力技术之一。预燃室燃烧产生的较高速度的热射流会导致更大的湍流和多个火焰锋,从而导致主燃烧室中更快的燃烧。

5.预燃室技术作为未来高效发动机预研技术之一,目前对预燃室射流喷孔探索还处于亚音速射流喷孔阶段。高速射流喷孔有利于更快更好的点燃主燃烧室稀混合气,从而进一步拓展稀燃极限,提高高效发动机热效率。因此,有必要提供一种超音速射流喷孔预燃室,填补预燃室引燃主燃烧室试验研究中超音速射流研究的空白。

技术实现要素:

6.本发明要解决的技术问题是提供一种超音速射流喷孔预燃室,提高主燃烧室引燃速度。本发明采用下述方案:

7.一种包含超音速射流喷孔预燃室的汽油机点火机构,包括;圆柱状的连接件1,贯穿连接件上端面和下端面的喷油器安装孔,贯穿连接件上端面和下端面的火花塞安装孔,通过螺纹与连接件外周面相连接的预燃室5,与喷油器安装孔配合工作的预燃室喷油器4,与火花塞安装孔配合工作的预燃室火花塞2;

8.上述预燃室由三段组合而成,从上至下依次是第一圆柱套体10、圆锥状套体11和

第二圆柱腔体12,第一圆柱套体的内径通过螺纹与连接件的外圆周面固定连接,第二圆柱腔体的内径小于第一圆柱套体的内径,圆锥状套体正好连接第一圆柱套体和第二圆柱腔体;上述连接件下端面、圆锥状套体的内壁、第二圆柱腔体的内壁围合形成预燃室;

9.上述第二圆柱腔体下部有n个均匀分布的喷孔,n≥3;

10.上述喷孔中至少有1个为过膨胀超音速射流喷孔8,上述过膨胀超音速射流喷孔为缩放式结构,沿喷孔轴线对称分布,包括:内圆锥孔16、喷孔喉口17、外圆锥孔18,内圆锥孔孔径逐渐变小,外圆锥孔孔径逐渐变大,喷孔喉口距离内圆锥孔锥底的距离为h1,喷孔喉口距离外圆锥孔锥底的距离为h2,h1<h2;

11.上述喷油器安装孔的中心线与连接件上、下端面垂直;上述火花塞安装孔的中心线与连接件的轴线相交于第二圆柱腔体内。

12.优选方案一,上述过膨胀超音速射流喷孔为缩放型,内圆锥孔锥底的直径和外圆锥孔锥底的直径相等;喷孔喉口直径为内圆锥孔锥底直径的一半,h1、h2的数量关系满足:2*h1=h2。进一步,上述喷孔中至少有1个为亚音速普通直喷孔9,直喷孔的横断面为圆形,圆直径小于喷孔长度。

13.优选方案二,上述喷孔位于第二圆柱腔体的底面与圆周面的交界处。

14.本发明相对于现有技术的有益效果:

15.(一)与亚音速喷孔射流相比,超音速喷孔射流不仅可以缩短点火延迟,而且可以延长主燃烧室中混合物的稀薄燃烧极限。因此,在不需要大幅度调节预燃室结构的基础上,优化喷孔设计,采用超音速射流喷孔提高主燃烧室燃烧性能。

16.(二)在实施例中,针对“篷形”主燃烧室等结构设计特点,采用超音速射流喷孔和亚音速普通直喷孔混合搭配的配置,尽可能实现主燃烧室内各部分的混合气均衡燃烧,有利于提高发动机燃烧性能。合理配置预燃室喷孔可以满足不同主燃烧室结构内燃机需求,具有普适优势。

17.(三)在实施例中,过膨胀超音速射流在射流过程中会产生激波结构,激波结构的存在以及激波和冷环境之间的相互作用能增加主燃烧室内的湍动能。

18.(四)在实施例中,由于超音速射流喷孔预燃室可以拓展极限,实现超稀薄燃烧,可以达到节能减排的目的。本发明具有成本优势,在无需对原预燃室主体结构进行修改的基础上,对射流喷孔进行超音速设计优化,可以拓展内燃机稀燃极限,减少燃油消耗量,从而减低经济成本。

附图说明:

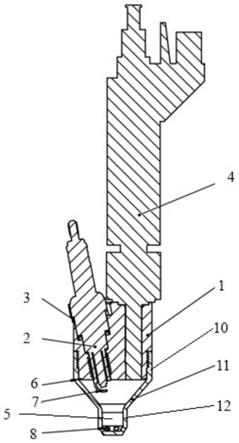

19.图1为本发明一种包含超音速射流喷孔预燃室的装配示意图;图中,1代表连接件,2代表预燃室火花塞,3代表预燃室火花塞垫片,4代表预燃室喷油器,5代表预燃室,6代表密封垫片,7带包预燃室火花塞电极,8代表过膨胀超音速射流喷孔,10代表第一圆柱套体,11代表圆锥状套体,12代表第二圆柱腔体。

20.图2为预燃室的局部放大图;图中,8代表过膨胀超音速射流喷孔。

21.图3为过膨胀超音速射流喷孔沿中心线方向的剖视图;16代表内圆锥孔,17代表喷孔喉口,18代表外圆锥孔。

22.图4为亚音速普通直喷孔沿中心线方向的剖视图。

23.图5为实施例1中点火机构与气缸配合后的结构示意图;图中,点火机构中置安装在“半球形”主燃烧室上部;13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

24.图6是图5中沿a

‑

a方向的剖视图;图中,8代表过膨胀超音速射流喷孔。

25.图7为实施例2中点火机构与气缸配合后的结构示意图;图中,图中,点火机构中置安装在的“篷形”主燃烧室上部;13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

26.图8为图7沿中心线旋转90度后与气缸配合后的结构示意图;

27.图中,13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

28.图9是图7中沿b

‑

b方向的剖视图;图中,8代表过膨胀超音速射流喷孔,9代表亚音速普通直喷孔。

29.图10为实施例3中点火机构与气缸配合后的结构示意图;图中,点火机构侧置安装在的“篷形”主燃烧室上部;13代表发动机主燃烧室,14代表发动机气缸,15代表发动机活塞。

30.图11为图10沿中心线旋转90度后与气缸配合后的结构示意图;

31.图中,13代表发动机主燃烧室。

32.图12是图11中沿c

‑

c方向的剖视图;图中,8代表过膨胀超音速射流喷孔,9代表亚音速普通直喷孔。

具体实施方式:

33.实施例1:

34.结合图1

‑

6,说明本实施例的具体实现方案。

35.本实施例所配合使用的发动机主燃烧室为“半球形”。

36.一种包含超音速射流喷孔预燃室的汽油机点火机构,包括;圆柱状的连接件1,贯穿连接件上端面和下端面的喷油器安装孔,贯穿连接件上端面和下端面的火花塞安装孔,通过螺纹与连接件外周面相连接的预燃室腔体5,与喷油器安装孔配合工作的预燃室喷油器4,与火花塞安装孔配合工作的预燃室火花塞2,火花塞垫片3,密封垫片6;

37.上述火花塞垫片实现预燃室火花塞与连接件之间的密封;上述密封垫片材质为紫铜,实现连接件和预燃室两部分之间的密封;

38.上述预燃室由三段组合而成,从上至下依次是第一圆柱套体、圆锥状套体和第二圆柱腔体,第一圆柱套体的内径通过螺纹与连接件的外圆周面固定连接,第二圆柱腔体的内径小于第一圆柱套体的内径,圆锥状套体正好连接第一圆柱套体和第二圆柱腔体;上述连接件下端面、圆锥状套体的内壁、第二圆柱腔体的内壁围合形成预燃室;

39.上述第二圆柱腔体下部有6个均匀分布的喷孔;上述喷孔位于第二圆柱腔体的底面与圆周面的交界处;

40.上述喷孔全部为过膨胀超音速射流喷孔,上述过膨胀超音速射流喷孔为缩放式结构,沿喷孔轴线对称分布,包括:内圆锥孔16、喷孔喉口17、外圆锥孔18,内圆锥孔孔径逐渐变小,外圆锥孔孔径逐渐变大,喷孔喉口距离内圆锥孔锥底的距离为h1,喷孔喉口距离外圆锥孔锥底的距离为h2,h1、h2的数量关系满足:2*h1=h2;内圆锥孔锥底的直径和外圆锥孔

锥底的直径相等;

41.上述喷油器安装孔的中心线与连接件上、下端面垂直;上述火花塞安装孔的中心线与连接件的轴线相交于第二圆柱腔体内。

42.该点火机构中置安装在“半球形”主燃烧室缸盖位置;过膨胀超音速射流喷孔工作过程中会产生激波结构,称为马赫盘。马赫盘的位置很重要,射流喷孔中心静态温度在马赫盘之后都会升高。过膨胀超音速射流喷孔第一个马赫盘计算公式为,其中,x是喷孔出口和马赫盘之间的距离,d

exit

是喷孔出口直径,p

o

是预燃室压力,p

d

是背压。

43.工作流程如下:

44.在压缩冲程,发动机活塞15上行的过程中,发动机主燃烧室13内的新鲜充量通过喷孔8、进入预燃室5,随后预燃室喷油器4进行喷油,在预燃室内部形成汽油与空气混合的可燃混合气,随后预燃室火花塞2点火引燃预燃室中的混合气;

45.预燃室内温度压力随着混合气的燃烧而上升,当预燃室内的压力高于发动机主燃烧室13时,预燃室内的混合气会通过过膨胀超音速射流喷孔8向外流动,形成射流。

46.由于本实施例中过膨胀超音速射流喷孔的结构,由于局部密度和压力的突然变化,斜激波和膨胀扇之间复杂的相互作用容易产生造成激波冲击,有利于热射流和冷环境中未燃烧的燃料/空气混合物之间的混合,有助于进一步提高主燃烧室的燃烧性能。

47.实施例2:

48.对照附图7

‑

9,本实施例所配合使用的发动机主燃烧室为“篷形”。该点火机构中置安装在“篷形”主燃烧室缸盖位置。

49.上述喷孔中,2个为过膨胀超音速射流喷孔8,4个亚音速普通直喷孔9;2个过膨胀超音速射流喷孔朝向在主燃烧室射流空间较广的两侧,4个亚音速普通直喷孔布置在“篷形”内凹两侧。

50.其余结构与实施例1完全相同,工作流程也与实施例1完全相同。

51.针对“篷形”主燃烧室等结构设计特点,采用超音速射流喷孔和亚音速普通直喷孔混合搭配的配置,尽可能实现主燃烧室内各部分的混合气均衡燃烧,有利于提高发动机燃烧性能。合理配置预燃室喷孔可以满足不同主燃烧室结构内燃机需求,具有普适优势。

52.实施例3:

53.对照附图10

‑

12,本实施例所配合使用的发动机主燃烧室为“篷形”。该点火机构偏置安装在“篷形”主燃烧室缸盖位置;

54.上述喷孔中,3个为过膨胀超音速射流喷孔8,3个亚音速普通直喷孔9;亚音速普通直喷孔指向射流空间较窄处,过膨胀超音速射流喷孔指向射流距离较远处。

55.其余结构与实施例1完全相同,工作流程也与实施例1完全相同。

56.针对“篷形”主燃烧室等结构设计特点,采用超音速射流喷孔和亚音速普通直喷孔混合搭配的配置,尽可能实现主燃烧室内各部分的混合气均衡燃烧,有利于提高发动机燃烧性能。合理配置预燃室喷孔可以满足不同主燃烧室结构内燃机需求,具有普适优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。