1.本实用新型涉及风机领域,具体涉及一种快速装配的风机。

背景技术:

2.目前,离心式风机设有蜗壳体及电机,蜗壳体内设有风轮,电机的输出转轴与风轮同轴线地相对固定连接,为了使电机能够带动风轮转动,电机的外壳需要在绕电机的输出转轴的旋转方向上被限位,现有技术是采用四个螺钉将电机的尾端盖与蜗壳体固定连接,这种装配操作较为复杂,所需的装配工时较长,所以现有技术的风机有必要进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种快速装配的风机,它的装配结构简单,有利于提高装配效率。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的快速装配的风机,包括蜗壳体及电机,所述蜗壳体内设有风轮,所述电机驱动连接所述风轮;其中,所述电机设有尾端盖,所述尾端盖形成有第一定位插头,所述电机设有输出转轴,所述第一定位插头与所述输出转轴同轴线设置,所述第一定位插头形成有第一外部凸齿,所述蜗壳体形成有第一定位插座,所述第一定位插座形成有第一内部凹槽,所述第一定位插头插装在所述第一定位插座内,所述第一外部凸齿与对应的所述第一内部凹槽适配连接。

6.优选地,所述第一外部凸齿以所述第一定位插头的轴线为中心周向均匀分布设置,相邻的所述第一外部凸齿之间形成有第一外部凹槽,所述第一内部凹槽以所述第一定位插座的轴线为中心周向均匀分布设置,相邻的所述第一内部凹槽之间形成有第一内部凸齿,所述第一内部凸齿与对应的所述第一外部凹槽适配连接。

7.优选地,所述尾端盖形成有第二定位插头,所述第二定位插头与所述第一定位插头同轴线设置,所述第一定位插头与所述第二定位插头之间形成有外台阶,所述蜗壳体形成有第二定位插座,所述第二定位插座与所述第一定位插座同轴线设置,所述第一定位插座与所述第二定位插座之间形成有内台阶,所述第二定位插头与所述第二定位插座适配连接。

8.优选地,所述第二定位插头形成有第二外部凸齿,所述第二外部凸齿以所述第二定位插头的轴线为中心周向均匀分布设置,相邻的所述第二外部凸齿之间形成有第二外部凹槽;所述第二定位插座形成有第二内部凹槽,所述第二内部凹槽以所述第二定位插座的轴线为中心周向均匀分布设置,相邻的所述第二内部凹槽之间形成有第二内部凸齿;所述第二内部凸齿与对应的所述第二外部凹槽适配连接,所述第二内部凹槽与对应的所述第二外部凸齿适配连接。

9.优选地,所述外台阶与所述内台阶之间设有缓震圈,所述第一定位插头与所述第一定位插座之间设有间隙,所述第二定位插头与所述第二定位插座之间设有间隙,所述缓

震圈与所述外台阶及所述内台阶贴靠连接。

10.优选地,所述蜗壳体包括左蜗壳及右蜗壳,所述左蜗壳的右端部形成有卡扣,所述右蜗壳的左端部形成有扣孔,所述右蜗壳的左端部与所述左蜗壳的右端部插接,所述卡扣与对应的所述扣孔扣接。

11.本实用新型与现有技术相比较,其有益效果是:通过设置电机的尾端盖形成有第一定位插头,第一定位插头与电机的输出转轴同轴线设置,第一定位插头形成有第一外部凸齿,蜗壳体形成有第一定位插座,第一定位插座形成有第一内部凹槽,第一定位插头插装在第一定位插座内,第一外部凸齿与对应的第一内部凹槽适配连接,使得电机与蜗壳体的装配结构简单,有利于提高装配效率。

附图说明

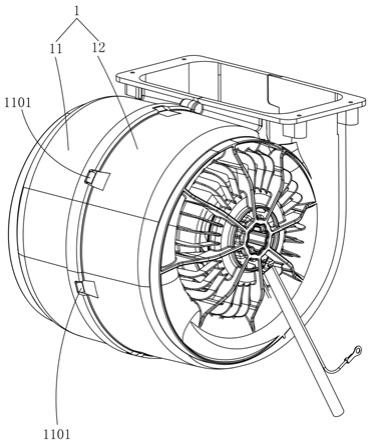

12.图1为本实用新型的风机的立体结构示意图。

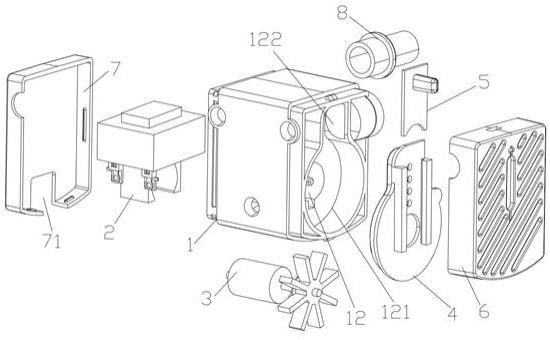

13.图2为本实用新型的风机的分解示意图。

14.图3为本实用新型的风机的立体剖视结构示意图。

15.图4为图3的a处局部结构示意图。

16.图5为本实用新型的电机的立体结构示意图。

17.图6为本实用新型的右蜗壳的立体结构示意图。

18.图7为图6的b处局部结构示意图。

19.图8为本实用新型的左蜗壳的立体结构示意图。

20.标号说明:1

‑

蜗壳体;11

‑

左蜗壳;1101

‑

卡扣;12

‑

右蜗壳;1201

‑

扣孔;121

‑

第一定位插座;1211

‑

第一内部凸齿;1212

‑

第一内部凹槽;122

‑

第二定位插座;1221

‑

第二内部凸齿;1222

‑

第二内部凹槽;123

‑

内台阶;2

‑

风轮;3

‑

电机;31

‑

尾端盖;311

‑

第一定位插头;3111

‑

第一外部凹槽;3112

‑

第一外部凸齿;312

‑

第二定位插头;3121

‑

第二外部凹槽;3122

‑

第二外部凸齿;313

‑

外台阶;32

‑

输出转轴;4

‑

缓震圈。

具体实施方式

21.下面结合附图对本实用新型作进一步的描述。

22.本实用新型的快速装配的风机,如图1至图3所示,包括蜗壳体1及电机3,蜗壳体1内设有风轮2,电机3驱动连接风轮2,为了减小风机的占用空间,将电机3设置在蜗壳体1之内;如图5所示,电机3设有尾端盖31,尾端盖31与电机3的定子相对固定连接,尾端盖31的材料可以为塑料,尾端盖31形成有第一定位插头311,电机3设有输出转轴32,如图3所示,风轮2与输出转轴32同轴线地相对固定连接,如图5所示,第一定位插头311与输出转轴32同轴线设置,第一定位插头311形成有第一外部凸齿3112,如图6和图7所示,蜗壳体1形成有第一定位插座121,第一定位插座121形成有第一内部凹槽1212,如图4所示,第一定位插头311插装在第一定位插座121内,第一外部凸齿3112与对应的第一内部凹槽1212适配连接,通过上述设置,在电机3与蜗壳体1的装配过程中,只需要将第一外部凸齿3112对正对应的第一内部凹槽1212,然后将第一定位插头311插装在第一定位插座121内,便可以使电机3沿输出转轴32的径向移动受到了第一定位插座121的限位,而且电机3的尾端盖31及电机3的定子绕输出转轴32的轴线的旋转运动受到蜗壳体1的第一内部凹槽1212的限位,与现有技术相比,本

实用新型的电机3与蜗壳体1的装配结构简单,避免需要安装四个螺钉并拧紧四个螺钉,因而装配时间较短,使得电机3与蜗壳体1的装配简便快捷,有利于提高装配效率。

23.进一步地,如图5所示,第一外部凸齿3112以第一定位插头311的轴线为中心周向均匀分布设置,具体地,第一外部凸齿3112的数量可以设为八个,相邻的第一外部凸齿3112之间形成有第一外部凹槽3111;如图6和图7所示,第一内部凹槽1212以第一定位插座121的轴线为中心周向均匀分布设置,相邻的第一内部凹槽1212之间形成有第一内部凸齿1211,如图4所示,第一内部凸齿1211与对应的第一外部凹槽3111适配连接,上述设置有利于使蜗壳体1对尾端盖31的支撑力均匀;由于第一外部凸齿3112以第一定位插头311的轴线为中心周向均匀分布设置,也就是说,各个第一外部凸齿3112是相同的,各个第一外部凹槽3111也是相同的,于是在电机3向蜗壳体1装配的过程中,当第一外部凸齿3112与第一内部凹槽1212没有对正时,可以将尾端盖31摆转,使第一外部凸齿3112对正相邻的一个第一内部凹槽1212,从而便于装配。

24.进一步地,如图5所示,尾端盖31形成有第二定位插头312,第二定位插头312与第一定位插头311同轴线设置,第一定位插头311与第二定位插头312之间形成有外台阶313,也就是说,第二定位插头312的外形大于第一定位插头311的外形,如图6和图7所示,蜗壳体1形成有第二定位插座122,第二定位插座122与第一定位插座121同轴线设置,第一定位插座121与第二定位插座122之间形成有内台阶123,第二定位插头312与第二定位插座122适配连接,通过上述设置,使得蜗壳体1与尾端盖31的连接更可靠。

25.进一步地,如图5所示,第二定位插头312形成有第二外部凸齿3122,第二外部凸齿3122以第二定位插头312的轴线为中心周向均匀分布设置,相邻的第二外部凸齿3122之间形成有第二外部凹槽3121,第二外部凹槽3121可以位置对正第一外部凹槽3111,第二外部凸齿3122可以位置对正第一外部凸齿3112。如图6和图7所示,第二定位插座122形成有第二内部凹槽1222,第二内部凹槽1222以第二定位插座122的轴线为中心周向均匀分布设置,相邻的第二内部凹槽1222之间形成有第二内部凸齿1221。如图4所示,第二内部凸齿1221与对应的第二外部凹槽3121适配连接,第二内部凹槽1222与对应的第二外部凸齿3122适配连接,进一步使得蜗壳体1与尾端盖31的连接可靠。

26.进一步地,如图4所示,外台阶313与内台阶123之间设有缓震圈4,第一定位插头311与第一定位插座121之间设有间隙,第二定位插头312与第二定位插座122之间设有间隙,缓震圈4与外台阶313及内台阶123贴靠连接,需要注意的是,上文所说的“适配连接”包含了上述“第一定位插头311与第一定位插座121之间设有间隙,第二定位插头312与第二定位插座122之间设有间隙”的情况;在电机3启动瞬间,由于风轮2的惯性导致尾端盖31绕输出转轴32摆转,这时,第一外部凸齿3112与对应的第一内部凹槽1212碰撞接触以限制尾端盖31的摆转幅度,由于缓震圈4与外台阶313及内台阶123贴靠连接,所以在风机正常运转工作状态下,即风轮2匀速转动时,实际上是缓震圈4支撑着电机3,电机3的震动通过缓震圈4的弹性变形吸收,从而有利于减少本实用新型的风机的震动。

27.在一些实施方式中,如图1和图2所示,蜗壳体1包括左蜗壳11及右蜗壳12,如图8所示,左蜗壳11的右端部形成有卡扣1101,如图6所示,右蜗壳12的左端部形成有扣孔1201,如图3所示,右蜗壳12的左端部与左蜗壳11的右端部插接,如图1所示,卡扣1101与对应的扣孔1201扣接,也就是说,蜗壳体1是由左蜗壳11及右蜗壳12两部分组成,风轮2及电机3设于左

蜗壳11与右蜗壳12围成的腔体内,第一定位插座121设置在右蜗壳12的右部,具体可以是左蜗壳11的右端部插入在右蜗壳12的左端部内,于是可以避免左蜗壳11与右蜗壳12相对移位;卡扣1101与对应的扣孔1201扣接,避免左蜗壳11与右蜗壳12沿风轮2的轴线方向分离;卡扣1101分散布置;通过上述设置,可以使左蜗壳11与右蜗壳12结合紧密且牢固可靠,而且便于将风轮2及电机3安装在蜗壳体1内,左蜗壳11与右蜗壳12的装配也简便快捷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。