1.本实用新型涉及铸钢件生产技术领域,具体涉及一种铸钢件的快速降温装置。

背景技术:

2.将液态金属浇注到具有与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件叫铸造件,铸件结构设计:保证其工作性能和力学性能要求、考虑铸造工艺和合金铸造性能对铸件结构的要求,铸件结构设计合理与否,对铸件的质量、生产率及其成本有很大的影响,在铸造件生产的过程中需要对其进行冷却工作。

3.针对现有技术存在以下问题:

4.1、现有的钢铸造加工生产过程中需要将成品进行冷却,冷却大多采用自然冷却的方式,影响生产效率;

5.2、传统的冷却装置,在冷却的过程中,存在冷却效率低,冷却不均匀的问题,容易造成铸造件产生裂纹。

技术实现要素:

6.本实用新型提供一种铸钢件的快速降温装置,其中一种目的是为了具备冷却均匀,解决冷却效率低,容易造成铸造件产生裂纹的问题;其中另一种目的是为了解决生产效率低问题,实现机械化的冷却,提高生产效率的效果。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种铸钢件的快速降温装置,包括箱体、降温冷却室和可活动盖,所述箱体的内部设置有降温冷却室,所述箱体的顶部活动安装有可活动盖,所述可活动盖的轴心处设置有驱动电机,所述降温冷却室的内壁活动安装有升降台,所述可活动盖的表面设置有散热孔,所述驱动电机的下部设置有转动轴。

9.所述转动轴的外表面设置有散热扇叶,所述降温冷却室的内壁固定安装有吹风组件,所述吹风组件的中部设置有雾化元件。

10.本实用新型技术方案的进一步改进在于:所述降温冷却室的底部左侧设置有风机,所述风机的内部设置有电线,所述降温冷却室的底部右侧设置有水箱,所述水箱的外部设置有水管。

11.本实用新型技术方案的进一步改进在于:所述降温冷却室的外部设置有真空层,所述真空层的内部设置有电线,所述真空层的内部设置有水管。

12.采用上述技术方案,该方案中的真空层的内部设置有水管和电线,起到保护的作用。

13.本实用新型技术方案的进一步改进在于:所述水箱的上部设置有隔板,所述隔板固定安装在降温冷却室的内壁。

14.采用上述技术方案,该方案中的隔板起到分隔降温冷却室和水箱、风机的作用。

15.本实用新型技术方案的进一步改进在于:所述电线的一端设置有吹风组件,所述

吹风组件的外部设置有固定框,所述固定框固定安装在述降温冷却室的内壁,所述吹风组件的表面开设有冷风孔。

16.采用上述技术方案,该方案中的风机控制吹风组件,通过冷风孔对铸造件进行风冷。

17.本实用新型技术方案的进一步改进在于:所述水管的一端设置有雾化元件,所述雾化元件的表面设置有雾化冷气孔。

18.采用上述技术方案,该方案中的水管的另一端连接水箱,通过水管供水至雾化元件中,由雾化元件进行雾化处理,利用雾化冷气孔散发出冷气雾,对铸造件进行降温冷却。

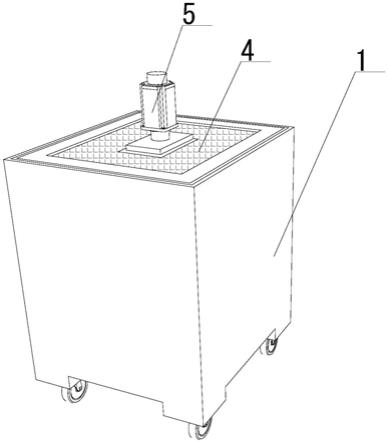

19.本实用新型技术方案的进一步改进在于:所述箱体的侧面设置有出料口,所述箱体的底部固定安装有移动滚轮。

20.采用上述技术方案,该方案中完成降温后的铸钢件通过出料口取出,移动滚轮方便对箱体进行移动。

21.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

22.1、本实用新型提供一种铸钢件的快速降温装置,通过设置降温冷却室内壁的吹风组件与雾化元件,通过冷风孔和雾化冷气孔对升降台上部铸钢件进行快速降温处理,避免了传统的冷气直接冷却产生裂纹的问题,提高冷却产品的质量。

23.2、本实用新型提供一种铸钢件的快速降温装置,通过升降台上下移动,使铸钢件在冷却加工的过程中可以均匀地冷却,驱动电机带动转动轴和散热扇叶进行转动,散热孔对降温冷却室内部的热量进行疏散,有效地提高了散热速率,提高生产效率,有效解决冷却效率低,冷却不均匀的问题。

附图说明

24.图1为本实用新型的外部结构示意图;

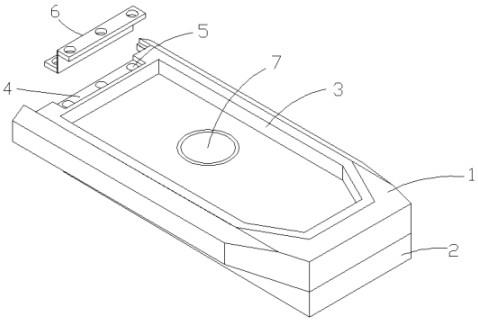

25.图2为本实用新型的内部结构示意图;

26.图3为本实用新型的内部剖面结构示意图;

27.图4为本实用新型的内部降温装置结构示意图。

28.图中:1、箱体;2、降温冷却室;3、可活动盖;4、散热孔;5、驱动电机;6、转动轴;7、散热扇叶;8、出料口;9、移动滚轮;10、风机;11、水箱;12、真空层;13、电线;14、水管;15、隔板;16、升降台;17、吹风组件;18、雾化元件;19、固定框;20、冷风孔;21、雾化冷气孔。

具体实施方式

29.下面结合实施例对本实用新型做进一步详细说明:

30.实施例1

31.如图1

‑

4所示,本实用新型提供了一种铸钢件的快速降温装置,包括箱体1、降温冷却室2和可活动盖3,箱体1的内部设置有降温冷却室2,箱体1的顶部活动安装有可活动盖3,可活动盖3的轴心处设置有驱动电机5,降温冷却室2的内壁活动安装有升降台16,可活动盖3的表面设置有散热孔4,驱动电机5的下部设置有转动轴6,驱动电机5带动转动轴6和散热扇叶7进行转动,散热孔4对降温冷却室内部的热量进行疏散,有效地提高了散热速率,转动轴6的外表面设置有散热扇叶7,降温冷却室2的内壁固定安装有吹风组件17,吹风组件17的

中部设置有雾化元件18,将铸钢件放在升降台16上部,利用降温冷却室2内壁的吹风组件17与雾化元件18,通过冷风孔20和雾化冷气孔21对升降台16上部铸钢件进行快速降温处理,通过升降台16上下移动,使铸钢件在冷却加工的过程中可以均匀地冷却,避免了传统的冷气直接冷却产生裂纹的问题,提高冷却产品的质量,提高生产效率,有效解决冷却效率低,冷却不均匀的问题,降温冷却室2的底部左侧设置有风机10,风机10的内部设置有电线13,降温冷却室2的底部右侧设置有水箱11,水箱11的外部设置有水管14,降温冷却室2的外部设置有真空层12,真空层12的内部设置有电线13,真空层12的内部设置有水管14。真空层12的内部设置有水管14和电线13,起到保护的作用。

32.实施例2

33.如图1

‑

4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,水箱11的上部设置有隔板15,隔板15固定安装在降温冷却室2的内壁,隔板15起到分隔降温冷却室2和水箱11、风机10的作用,电线13的一端设置有吹风组件17,吹风组件17的外部设置有固定框19,固定框19固定安装在述降温冷却室2的内壁,吹风组件17的表面开设有冷风孔20,风机10控制吹风组件17,通过冷风孔20对铸造件进行风冷,水管14的一端设置有雾化元件18,雾化元件18的表面设置有雾化冷气孔21,水管14的另一端连接水箱11,通过水管14供水至雾化元件18中,由雾化元件18进行雾化处理,利用雾化冷气孔21散发出冷气雾,对铸造件进行降温冷却,箱体1的侧面设置有出料口8,完成降温后的铸钢件通过出料口8取出,箱体1的底部固定安装有移动滚轮9,移动滚轮9方便对箱体1进行移动。

34.下面具体说一下该铸钢件的快速降温装置的工作原理。

35.如图1

‑

4所示,将铸钢件放在升降台16上部,利用降温冷却室2内壁的吹风组件17与雾化元件18,通过冷风孔20和雾化冷气孔21对升降台16上部铸钢件进行快速降温处理,通过升降台16上下移动,使铸钢件在冷却加工的过程中可以均匀地冷却,驱动电机5带动转动轴6和散热扇叶7进行转动,散热孔4对降温冷却室2内部的热量进行疏散,完成降温后的铸钢件通过出料口8取出。

36.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。