1.本实用新型涉及数控车床技术领域,尤其涉及一种用于数控加工车床的散热型主轴箱。

背景技术:

2.主轴箱是机床的重要零部件,机床主轴箱的制造装配精度直接影响机床的加工精度,数控机床的主轴转速远远超过普通机床,而且主轴箱内零件安装精密,工作时发热量大,使得数控机床受热变性影响较大,现有的数控机床的冷却系统大多是在主轴箱外独立设置,占用空间较大,使得主轴箱结构承重稳定性差,容易受力发生变形,且冷却效率低。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,提供一种用于数控加工车床的散热型主轴箱,优化主轴箱整体构造,使主轴箱结构紧凑小型化,通过使冷却液在腔体内缓慢流动,带走主轴箱内部零部件工作时所产生的热量,提高冷却效率。

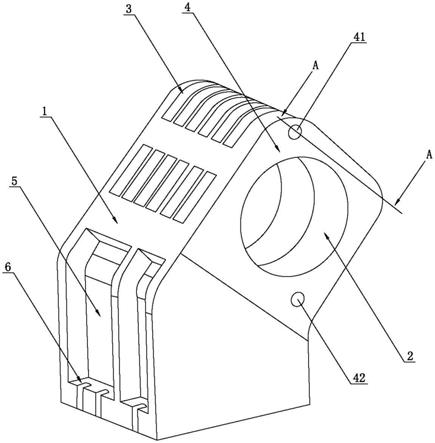

4.为实现上述目的,本实用新型的一种用于数控加工车床的散热型主轴箱,包括箱体,所述箱体的中部设置有主轴孔,所述箱体远离主轴孔的一侧设置有散热片,所述箱体靠近主轴孔的一侧并包围主轴孔形成有腔体,所述腔体包括进油口、出油口以及从上到下平行设置的若干个隔板,所述隔板将腔体内部分隔成若干个流道,所述隔板内设置有通孔,所述通孔在若干个流道之间构成连通结构,所述进油口、出油口均与流道连接。

5.优选的,所述腔体靠近通孔的一侧设置有销钉,所述销钉的一端穿过腔体及隔板进入通孔内,所述销钉位于通孔内的部分开设有分流孔,所述分流孔与通孔的轴线方向平行。

6.优选的,所述箱体的上部倾斜连接于箱体的下部,所述箱体的上部与箱体的下部之间的夹角为130至140度。

7.优选的,所述多个隔板与多个流道交错设置,相邻两个隔板上的通孔设置在不同侧。

8.优选的,所述箱体的外侧壁设置有安装槽,所述安装槽向下延伸至箱体的底部设置有安装孔。

9.优选的,所述散热片间隔设置有若干个且垂直设置于箱体的顶部。

10.本实用新型的有益效果:一种用于数控加工车床的散热型主轴箱,包括箱体,所述箱体的中部设置有主轴孔,所述箱体远离主轴孔的一侧设置有散热片,所述箱体靠近主轴孔的一侧并包围主轴孔形成有腔体,所述腔体包括进油口、出油口以及从上到下平行设置的若干个隔板,所述隔板将腔体内部分隔成若干个流道,所述隔板内设置有通孔,所述通孔在若干个流道之间构成连通结构,所述进油口、出油口均与流道连接。

11.冷却液从进油口沿着流道流动并进入到腔体的内部,隔板将腔体内部分隔成多层流道,冷却液通过通孔从一层流道进入到下一层流道,最后从出油口流出,由于通孔较小,

降低冷却液的流速,延长了冷却液在流道内的流动时间,有效带走主轴箱内部零件运转所产生的热量,冷却液也可以得到充分利用,设置于箱体顶部的散热片可以充分散发箱体外表面以及冷却液的热量,加快主轴箱的冷却速度,提高冷却效率。本实用新型优化主轴箱整体构造,使主轴箱结构紧凑小型化,通过使冷却液在腔体内缓慢流动,带走主轴箱内部零部件工作时所产生的热量,提高冷却效率。

附图说明

12.图1为本实用新型的结构示意图。

13.图2为图1的a

‑

a剖视图。

14.图3为图2中b的局部放大结构示意图。

15.附图标记包括:

16.1——箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——主轴孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3——散热片

17.4——腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41——进油口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42——出油口

18.43——隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44——流道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45——通孔

19.46——销钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47——分流孔

20.5——安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6——安装孔。

具体实施方式

21.以下结合附图对本实用新型进行详细的描述。

22.如图1至图3所示,本实用新型的一种用于数控加工车床的散热型主轴箱,包括箱体1,所述箱体1的中部设置有主轴孔2,所述箱体1远离主轴孔2的一侧设置有散热片3,所述箱体1靠近主轴孔2的一侧并包围主轴孔2形成有腔体4,所述腔体4包括进油口41、出油口42以及从上到下平行设置的若干个隔板43,所述隔板43将腔体4内部分隔成若干个流道44,所述隔板43内设置有通孔45,所述通孔45在若干个流道44之间构成连通结构,所述进油口41、出油口42均与流道44连接。

23.冷却液从进油口41沿着流道44流动并进入到腔体4的内部,隔板43将腔体4内部分隔成多层流道44,冷却液通过通孔45从一层流道44进入到下一层流道44,最后从出油口42流出,由于通孔45较小,降低冷却液的流速,延长了冷却液在流道44内的流动时间,有效带走主轴箱内部零件运转所产生的热量,冷却液也可以得到充分利用,设置于箱体1顶部的散热片3可以充分散发箱体1外表面以及冷却液的热量,加快主轴箱的冷却速度,提高冷却效率。本实用新型优化主轴箱整体构造,使主轴箱结构紧凑小型化,通过使冷却液在腔体4内缓慢流动,带走主轴箱内部零部件工作时所产生的热量,提高冷却效率。

24.如图2和图3所示,本实施例的腔体4靠近通孔45的一侧设置有销钉46,所述销钉46的一端穿过腔体4及隔板43进入通孔45内,所述销钉46位于通孔45内的部分开设有分流孔47,所述分流孔47与通孔45的轴线方向平行。具体地,销钉46依次穿过腔体4、隔板43再进入到通孔45内,当销钉46设置在通孔45内时,利用分流孔47将通过通孔45的冷却液分流,减缓冷却液的流速,提高冷却液的利用率,进一步提升冷却效率。

25.如图1所示,本实施例的箱体1的上部倾斜连接于箱体1的下部,所述箱体1的上部与箱体1的下部之间的夹角为130至140度。具体地,箱体1的上部与箱体1的下部之间的夹角

为130至140度,作为优选,当该夹角为135度时结构稳定性最好,将箱体1呈倾斜设置,在与数控车床连接时主轴箱仍然垂直连接于数控车床的床座上,改善了主轴箱的受力情况,提高主轴箱的结构稳定性,降低了对主轴箱制造材料的要求,从而降低了主轴箱以及整体数控车床的制造成本。

26.如图2所示,本实施例的多个隔板43与多个流道44交错设置,相邻两个隔板43上的通孔45设置在不同侧。具体地,通孔45设置在隔板43的不同侧,使冷却液从一条流道44的一侧进入并充满该流道44后,再从另一条流道44的另一侧流出,增加了冷却液在流道44内的流动时间,提高冷却效果。

27.如图1所示,本实施例的箱体1的外侧壁设置有安装槽5,所述安装槽5向下延伸至箱体1的底部设置有安装孔6。具体地,箱体1通过安装槽5与外界的构件便捷组装连接,箱体1通过安装孔6与外界的紧固件配合锁紧以固定箱体1的工作位置,结构简单,操作方便。

28.如图1所示,本实施例的散热片3间隔设置有若干个且垂直设置于箱体1的顶部。具体地,多个散热片3间隔排布于箱体1的顶部,在保证箱体1刚性的同时,将箱体1内部零部件工作时所产生的热量散发出去,提高箱体1自身的散热效率。

29.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。