1.本发明涉及除尘系统及处理方法,尤其涉及一种有机硅、多晶硅生产系统湿式除尘的改进方法及装置。

背景技术:

2.有机硅、多晶硅的生产系统中,从流化床反应器中生成的反应气常常会夹带部分固体硅粉或催化剂颗粒。为回收原料并尽量避免细小硅粉进入到后续分离单元中,堵塞设备影响工厂正常生产,工业上普遍采用将含有固体粉尘的反应气经过多级旋风分离器干法除尘后,再送入到洗涤塔进行湿法洗涤。这一流程确实显著避免了硅粉堆积堵塞后续分离单元的情况发生;但受限于干法除尘难以对<10μm的颗粒粉尘进行有效的除尘,洗涤塔在运行一段时间后也难以避免地会出现尘埃堆积堵塞,影响洗涤效率的情况;严重时甚至需要停车清理;这对有机硅、多晶硅装置的连续稳定运转提出了巨大的挑战,使现场操作强度偏高,难以实现清洁生产。此外,因洗涤塔塔釜的加热效果不够理想,也使低附加值的高沸渣浆的产量偏大,其中的可利用产物未能得到充分回收。

3.专利cn 108434910 a针对该问题,提出了在干法除尘步骤中增加一种含滤芯的精密过滤器来过滤细小粉尘,并通过增设氯甲烷气体反吹装置的方式提高过滤器运行时长。佟珂的《有机硅装置中的除尘分离设备》则在湿法除尘过程中,提出增设鼓泡洗涤除尘器来进行湿法除尘,保障除尘效率,但其优化仅针对除尘过程本身,对洗涤液的来源、回收利用方案,对后续工艺与设备的影响与改进均未加以考虑。

技术实现要素:

4.本发明提供了一种用于有机硅、多晶硅生产除尘过程中的湿法除尘改进方法及装置。通过增设旋风洗涤除尘器并选定合适的洗涤液与回收方案,在提高了细硅粉洗涤效率的同时最大限度的避免了可回收产物的浪费,除尘效果改善明显,低附加值的高沸渣浆产量明显降低。

5.本发明的目的之一是,提供一种用于有机硅、多晶硅生产系统湿式除尘的改进装置,其特征是包括如下设备:洗涤除尘器、洗涤液回收罐、洗涤塔、洗涤塔再沸器、洗涤塔冷凝器、洗涤液输送泵;洗涤除尘器、洗涤液气相进口与干式除尘后的气相出口连接,洗涤除尘器的气相出口则连接到洗涤塔的气相进口;洗涤除尘器的液相进口与洗涤塔塔釜连接,洗涤除尘器的液相出口则连接到洗涤液回收罐的进口,洗涤液回收罐设有间接加热组件。

6.本发明的目的之二是,提供一种用于有机硅、多晶硅生产系统湿式除尘的改进方法,其特征是包括如下步骤:首先将经过干式除尘后,含有小于10μm的硅粉和催化剂颗粒的反应气通入到洗涤除尘器中,经洗涤除尘后的反应气再送入到洗涤塔中进行进一步洗涤与高沸物预分离;其中洗涤除尘器所使用的洗涤液为洗涤塔塔釜的高沸物,洗涤除尘后的含细硅粉洗涤液送入到洗涤液回收罐中,加热蒸发其中液相并送回到洗涤系统中。

7.进一步地,洗涤除尘器内的气相温度控制在180℃~510℃;洗涤塔塔顶冷凝器出

口的温度控制在

‑

10℃~65℃;塔釜再沸器的温度控制在120℃~440℃;洗涤液回收罐温度控制在150℃~440℃。

8.进一步地,小于10μm的硅粉在洗涤除尘器被除去,洗涤塔塔釜为固体粉末杂质含量小于3%的液体高沸物,高沸渣浆仅从洗涤液回收罐中采出。

9.本发明的目的之三是,提供一种用于有机硅、多晶硅生产系统湿式除尘的另一种改进装置,其特征是洗涤除尘器液相进口不再与洗涤塔塔釜连接,而是经输送泵和洗涤塔冷凝器相连接。使洗涤除尘器可使用洗涤塔塔顶冷凝液作为洗涤液。

10.本发明的目的之四是,提供一种用于有机硅、多晶硅生产系统湿式除尘的另一种改进方法,其特征是洗涤除尘器所使用的洗涤液为洗涤塔塔顶冷凝液,洗涤除尘后获得的含细硅粉洗涤液送入到洗涤液回收罐中,重新蒸发出其中液相产品送回到洗涤系统中。

11.进一步地,洗涤除尘器内的气相温度控制在150℃~510℃;洗涤塔塔顶冷凝器出口的温度控制在

‑

10℃~95℃;塔釜再沸器的温度控制在120℃~410℃;洗涤液回收罐温度控制在150℃~410℃。

12.进一步地,间接加热组件采用电加热方式或加热介质间接加热,其加热介质为导热油、高温蒸气或其他高温介质,温度控制在180℃~460℃。

13.进一步地,洗涤除尘器可以为喷淋洗涤除尘器、旋风洗涤除尘器、鼓泡洗涤除尘器等不易结垢堵塞的湿式除尘器,优选旋风洗涤除尘器。

14.进一步地,喷淋洗涤除尘器、旋风洗涤除尘器或鼓泡洗涤除尘器单独使用,或任意两个串联使用;洗涤除尘方式为:先喷淋再旋风,或先旋风再喷淋。

15.本发明的有益效果体现在:

16.1.在湿式除尘中增加了洗涤塔前的洗涤除尘器,因液膜吸附效应,其可能引起洗涤塔粉尘堆积堵塞的大量细硅粉会在该洗涤除尘器中被过滤掉,避免洗涤塔堵塞而引起的生产装置停车,增加装置运行稳定性。

17.2.因进入洗涤塔的反应气中细硅粉含量显著降低,其塔釜产品为可被裂解回收的高沸物,而高沸渣浆仅在洗涤液回收罐中产生,从而大大减少了低附加值的渣浆产量,使整个生产系统的产值得以提升。

18.综上所示,本发明具备稳定、简洁、环保、节能的特点,适用于有机硅、多晶硅领域生产的湿式除尘中,具备较强的适用性与可推广性。

附图说明

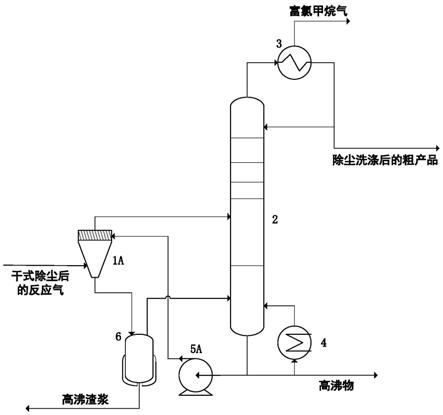

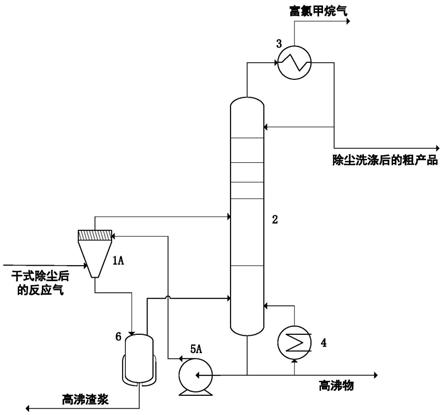

19.图1为使用旋风洗涤除尘器,洗涤液为塔釜高沸物的湿法除尘方法的流程示意图。

20.图2为使用旋风洗涤除尘器,洗涤液为塔顶冷凝粗产品的湿法除尘方法的流程示意图。

21.图3为使用喷淋洗涤除尘器,洗涤液为塔釜高沸物的湿法除尘方法的流程示意图。

22.其中,1a

‑

旋风洗涤除尘器;1c

‑

喷淋洗涤除尘器,2

‑

洗涤塔,3

‑

洗涤塔塔顶冷凝器、4

‑

洗涤塔再沸器,5a

‑

塔釜洗涤液输送泵,5b

‑

冷凝洗涤液输送泵,6

‑

塔釜洗涤液回收罐。

具体实施方式

23.下面结合附图和具体实施例对本发明做进一步的详细说明:

24.实施例1

25.如图1所示,一种有机硅、多晶硅生产系统湿式除尘的改进方法。包括如下设备:旋风洗涤除尘器1a、洗涤塔2、洗涤塔冷凝器3、洗涤塔再沸器4、塔釜洗涤液输送泵5a、塔釜洗涤液回收罐6;旋风洗涤除尘器1a气相进口连接干式除尘装置的气相出口,气相出口则连接到洗涤塔2进口;液相进口与洗涤塔塔釜连接,液相出口则连接到塔釜洗涤液回收罐6的进口。旋风洗涤除尘器1a的上部开设有若干均匀布置的小孔,粗产品洗涤液通过小孔均匀的沿除尘器内壁流下,形成一层不断流动且均匀的洗涤液膜,从而保证洗涤液和反应气的充分接触。

26.其具体步骤如下:首先将经过干式除尘装置后,含有少量小于10μm的硅粉的反应气通入到旋风洗涤除尘器中,经旋风洗涤除尘器除尘后的反应气再送入到洗涤塔中进行洗涤与初步分离。其特征在于旋风洗涤除尘器所使用的洗涤液为洗涤塔塔釜的高沸物,其洗涤除尘后的含细硅粉洗涤液送入到洗涤液回收罐中,重新加热蒸发出其中的液相产品并送回到洗涤系统中。旋风洗涤除尘器气相温度控制在180℃~510℃;洗涤塔塔顶冷凝器出口的温度控制在

‑

10℃~65℃;塔釜再沸器的温度控制在120℃~440℃;洗涤液回收罐温度控制在150℃~440℃。旋风洗涤除尘器的液气比控制在0.3~2.0之间。

27.与现有的工业流程相比,本流程方案对<10μm的细硅粉的除尘效果可达85%~95%。因此,附加值低的高沸渣浆仅在洗涤液回收罐中产出,洗涤塔塔釜为几乎不含硅粉的高沸物,其渣浆产量相比现有流程可下降约30%~50%。且洗涤塔的塔板粉尘堆积速率明显下降,因粉尘堆积而导致的生产装置停车情况明显好转。

28.实施例2

29.如图2所示,一种有机硅、多晶硅生产系统湿式除尘的改进方法。包括如下设备:旋风洗涤除尘器1a、洗涤塔2、洗涤塔塔顶冷凝器3、洗涤塔再沸器4、冷凝洗涤液输送泵5b、洗涤液回收罐6。与实施例1不同的是,旋风洗涤除尘器1a液相进口不再与洗涤塔塔釜连接,而是经洗涤液输送泵5b和洗涤塔塔顶冷凝器3相连接。对该流程,洗涤液不再使用高沸液,而是洗涤冷凝得到的粗产品液。此时,旋风洗涤除尘器内的气相温度控制在150℃~510℃;洗涤塔塔顶冷凝器3出口的温度控制在

‑

10℃~95℃;塔釜再沸器的温度控制在120℃~410℃;洗涤液回收罐6温度控制在150℃~410℃。旋风洗涤除尘器的液气比控制在0.3~2.0之间。

30.与现有的工业流程相比,本流程方案对<10μm的细硅粉的除尘效果可达88%~97%,比实施例1更好;其渣浆产量相比现有流程可下降约35%~60%。但同时,因为洗涤液为冷凝得到的粗产品液,其流程热负荷相比之前增加了5%~20%,流程目标产物回收率下降了0.5%~2%。

31.实施例3

32.如图3所示,一种有机硅、多晶硅生产系统湿式除尘的改进方法。包括如下设备:喷淋洗涤除尘器1c、洗涤塔2、洗涤塔冷凝器3、洗涤塔再沸器4、洗涤液输送泵5a、塔釜洗涤液回收罐6。与实施例1不同的是,洗涤除尘器使用的不是旋风洗涤除尘器而是喷淋洗涤除尘器。此时,旋风洗涤除尘器内气相温度控制在180℃~510℃;洗涤塔塔顶冷凝器出口的温度控制在

‑

10℃~65℃;塔釜再沸器的温度控制在120℃~440℃;洗涤液回收罐温度控制在150℃~440℃。喷淋洗涤除尘器的液气比控制在1.5~3.5之间。

33.与现有的工业流程相比,本流程方案对<10μm的细硅粉的除尘效果可达85%~95%;其渣浆产量相比现有流程可下降约25%~45%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。