1.本发明涉及脱硫处理技术领域,更具体地说,是涉及一种梯级脱除催化裂化再生烟气中硫氧化物的方法。

背景技术:

2.催化裂化装置是炼油工业中重质油转化为轻质油的核心装置,催化裂化装置中催化剂燃烧产生的再生烟气中含有硫氧化物so

x

(so2、so3)、no

x

和烟尘,是炼油企业最主要的大气污染源。催化裂化再生烟气so

x

和no

x

的浓度较高,so

x

浓度一般为500~6000mg/nm3;no

x

浓度一般为50~400mg/nm3,而且在催化裂化再生过程中,受催化剂氧化作用影响,烟气中so3浓度相比于其他行业高得多,占so

x

总量可高达20%,达到100~1000mg/nm3。

3.国家环保部于2015年4月16日颁布了《石油炼制工业污染物排放标准》发布稿,规定了催化裂化再生烟气大气污染物排放控制标准和排放限值,其中重点地区要求:so2控制在50mg/m3以下,no

x

控制在100mg/m3以下,烟尘控制在30mg/m3以下。同时,北京市颁布了更为严厉的db11/447

‑

2015《炼油与石油化学工业大气污染物排放标准》,要求no

x

排放小于100mg/m3,so2排放小于30mg/m3,烟尘控制在20mg/m3以下。进入“十四五”高质量发展新时期,石油化工行业实施超低排放要求将是大势所趋。

4.在日趋严格的环保要求下,国内主要通过烟气脱硫脱硝工艺来脱除so

x

和no

x

,脱硝以高效的scr脱硝为主,脱硫技术一般采用单级脱硫装置,原主要采用湿法脱硫,有钠法、钙法、氨法等,但由于存在投资和运行费用高(反应器基本均需采用不锈钢或合金钢材质)、腐蚀严重(湿法脱硫对so3的脱除效率低,约只有20%~30%),有色烟羽拖尾严重,会产生废水、废渣等二次污染物等不足,因此,近年来开始采用具有多污染物高效协同脱除、零废水、排烟透明的半干法脱硫工艺。

5.在实际运行中,由于原烟气中存在高浓度so3,再加上scr脱硝催化剂还会进一步将烟气中so2催化氧化为so3,催化氧化率可达1%~2%,这些so3会与脱硝喷入的氨反应,生成硫酸氢铵,导致余热锅炉省煤器堵塞、阻力升高,最终造成引风机电耗升高、系统可靠性下降等问题。而且半干法脱硫工艺,在处理较高so2浓度的烟气时,钙硫比会有所升高,需要投入相对较多的钙基吸收剂,不仅吸收剂耗量高,而且产生大量脱硫副产物。脱硫副产物中含有反应生成的亚硫酸钙和未完全反应的残余钙基吸收剂,直接外排,对于一些难以综合利用的地区,处理难度大,需要花钱进行处置,而且造成残余钙基吸收剂浪费,由此提高了运行成本。

6.公开号为cn106949446a的中国专利公开了配套于催化裂化装置的高温高压脱硝余热锅炉,其特点是采用scr脱硝,布置于蒸发器和省煤器之间,用于高效脱硝和余热回收;但是,该技术方案仅涉及催化裂化再生烟气余热锅炉和scr脱硝,并未涉及烟气脱硫,脱硝氨逃逸会与烟气中so3反应形成大量硫酸氢铵,导致余热锅炉省煤器堵塞、阻力增加、引风机电耗大,随着运行时间增加,堵塞程度会越来越严重,而这个问题在现有技术中普遍存在。

7.公开号为cn106582233a的中国专利公开了一种催化裂化再生烟气的干式脱硫脱硝除尘系统,包括依次连通的反应装置、吸收装置、除尘器,反应装置用于烟气中污染物的氧化反应和初步吸收,吸收装置用于氧化反应产物和污染物的深度吸收,并提供超细微颗粒物增湿团聚凝并成粗颗粒的场所,经脱硝脱硫净化后的烟气携带粗颗粒粉尘经后续的除尘器收尘后通过引风机排往烟囱;该干式系统可实现催化裂化再生烟气的脱硫、脱硝、除尘一体化治理,并能够高效脱除烟气中的超细颗粒粉尘,达到“超低排放”的目的,且具有工艺流程简单、且无废水(渣)二次污染产生、无需防腐处理,投资和运行成本较传统湿法技术大大降低等优点;但是,该技术方案采用单级脱硫,存在吸收剂耗量大的问题,而且虽然避免了scr脱硝运行时带来的硫酸氢铵堵塞问题,但由于集成了氧化脱硝,为同时吸收so2和no2,脱硫脱硝装置的钙基吸收剂耗量还会不可避免有所上升,如果入口so2和no

x

浓度均很高,则钙基吸收剂耗量还会有较大幅度增加,因此,该技术方案存在吸收剂耗量较大的问题。

8.综上,提供一种能够从根源上解决so3所导致的硫酸氢铵堵塞省煤器和阻力增加问题,而且成本低的脱除催化裂化再生烟气中硫氧化物的方法,成为本领域技术人员亟待解决的技术难题,将具有明显的技术和经济应用价值。

技术实现要素:

9.有鉴于此,本发明的目的在于提供一种梯级脱除催化裂化再生烟气中硫氧化物的方法,充分利用催化裂化再生烟气余热锅炉的反应空间和温度段,在不同温度段喷入钙基吸收剂,实现多段梯级脱除烟气中的硫氧化物(so2和so3),不仅解决了催化裂化烟气中高浓度so3与脱硝氨逃逸反应形成硫酸氢铵所造成的余热锅炉堵塞、阻力升高、风机电耗增加问题,而且解决了传统单级脱硫吸收剂耗量较高的问题,具有显著的技术和经济应用价值。

10.本发明提供了一种梯级脱除催化裂化再生烟气中硫氧化物的方法,包括以下步骤:

11.a)将催化裂化再生烟气升温后进行第一级脱硫,再经热量回收后进行第二级脱硫,然后进行scr脱硝,最后经余热回收后进行第三级脱硫,除尘后得到净化后的烟气;

12.所述第一级脱硫采用caco3基吸收剂;所述第二级脱硫和第三级脱硫采用ca(oh)2基吸收剂。

13.优选的,步骤a)中所述催化裂化再生烟气的烟气量为10000nm3/h~1000000nm3/h,so2浓度为1000mg/nm3~6000mg/nm3,so3浓度为100mg/nm3~1000mg/nm3,温度为500℃~650℃。

14.优选的,步骤a)中所述升温的装置为co燃烧器;所述升温的温度为800℃~1000℃。

15.优选的,步骤a)中所述第一级脱硫的过程具体为:

16.采用气力输送方式在烟道中喷入纯度为70%以上、粒径小于100μm的caco3基吸收剂,脱除烟气中大部分so3和一部分so2。

17.优选的,步骤a)中所述热量回收的装置包括沿烟气流动方向依次设置的余热锅炉过热器和余热锅炉蒸发器;所述热量回收后的温度为200℃~500℃。

18.优选的,步骤a)中所述第二级脱硫的过程具体为:

19.采用气力输送方式在烟道中喷入纯度为80%以上、粒径小于100μm的ca(oh)2基吸

收剂,脱除烟气中剩余的so3、一部分so2和氧化生成的so3。

20.优选的,步骤a)中所述scr脱硝的装置为scr脱硝反应器。

21.优选的,步骤a)中所述余热回收的装置为余热锅炉省煤器;所述余热回收后的温度为100℃~300℃。

22.优选的,步骤a)中所述第三级脱硫的装置为半干法烟气脱硫装置;所述第三级脱硫的过程具体为:

23.采用纯度为80%以上、粒径小于100μm的ca(oh)2基吸收剂,在70℃~120℃、喷入雾化水条件下,对烟气中未反应完的cao和ca(oh)2进行增湿活化,与烟气中so3、so2发生气液固三相离子反应,得到脱硫脱硝后的烟气。

24.优选的,步骤a)中所述除尘的装置为高效除尘器。

25.本发明提供了一种梯级脱除催化裂化再生烟气中硫氧化物的方法,包括以下步骤:a)将催化裂化再生烟气升温后进行第一级脱硫,再经热量回收后进行第二级脱硫,然后进行scr脱硝,最后经余热回收后进行第三级脱硫,除尘后得到净化后的烟气;所述第一级脱硫采用caco3基吸收剂;所述第二级脱硫和第三级脱硫采用ca(oh)2基吸收剂。与现有技术相比,本发明提供的梯级脱除催化裂化再生烟气中硫氧化物的方法,充分利用催化裂化再生烟气余热锅炉的反应空间和温度段,在不同温度段喷入钙基吸收剂,实现多段梯级脱除烟气中的硫氧化物(so2和so3),不仅解决了催化裂化烟气中高浓度so3与脱硝氨逃逸反应形成硫酸氢铵所造成的余热锅炉堵塞、阻力升高、风机电耗增加问题,而且解决了传统单级脱硫吸收剂耗量较高的问题,具有显著的技术和经济应用价值。

附图说明

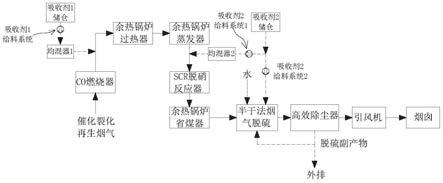

26.图1为本发明实施例提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的整体流程示意图;

27.图2为本发明实施例提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的吸收剂给料控制原理示意图;

28.图3为实施例1提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程图和主要物质流向;

29.图4为实施例2提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程图和主要物质流向;

30.图5为实施例3提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程图和主要物质流向。

具体实施方式

31.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了一种梯级脱除催化裂化再生烟气中硫氧化物的方法,包括以下步骤:

33.a)将催化裂化再生烟气升温后进行第一级脱硫,再经热量回收后进行第二级脱硫,然后进行scr脱硝,最后经余热回收后进行第三级脱硫,除尘后得到净化后的烟气;

34.所述第一级脱硫采用caco3基吸收剂;所述第二级脱硫和第三级脱硫采用ca(oh)2基吸收剂。

35.请参阅图1,图1为本发明实施例提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的整体流程示意图;其中涉及co燃烧器、余热锅炉过热器、余热锅炉蒸发器、scr脱硝反应器、余热锅炉省煤器、半干法烟气脱硫装置、高效除尘器、引风机、烟囱、吸收剂1储仓、吸收剂1给料系统、均混器1、吸收剂2储仓、吸收剂2给料系统1、吸收剂2给料系统2,均混器2。co燃烧器依次与余热锅炉过热器、余热锅炉蒸发器相连,scr脱硝反应器与余热锅炉蒸发器、余热锅炉省煤器相连;余热锅炉省煤器出口与半干法烟气脱硫装置入口连通;半干法烟气脱硫装置出口与高效除尘器入口相连;高效除尘器出口与引风机相连;引风机与烟囱连接;吸收剂1储仓与吸收剂1给料系统相连,吸收剂1给料系统与均混器1相连,均混器1与余热锅炉再热器前烟道相连;吸收剂2储仓同时与吸收剂2给料系统1及吸收剂2给料系统2相连;吸收剂2给料系统1与均混器2相连,均混器2与蒸发器后烟道相连;吸收剂2给料系统2与半干法烟气脱硫装置相连。

36.主要工作流程如下:

37.(1)催化裂化再生烟气(500℃~650℃),经过co燃烧器后,烟气温度升高至800℃~1000℃,随后先后进入余热锅炉过热器、余热锅炉蒸发器,经热量回收利用后,烟气温度降低至200℃~500℃;随后,烟气在scr脱硝反应器里,在喷氨和催化剂作用下,发生脱硝反应,烟气中no

x

被高效脱除;脱硝后的烟气进入余热锅炉省煤器,进一步回收烟气余热,烟温降低至100℃~300℃。

38.(2)在余热锅炉过热器前,将吸收剂1储仓中储存的钙基吸收剂1,经过吸收剂1给料系统和均混器1后均匀送入烟道内,进行一级脱硫;吸收剂1给料系统优选采用气力输送;均混器1可以是格栅、导流板等形式;钙基吸收剂1为caco3基吸收剂,优选采用石灰石,粒径<100μm;钙基吸收剂1在800℃~900℃高温下,迅速发生分解,生成cao,cao与烟气充分混合后,与烟气中so3、so2接触后,发生一级脱硫反应,烟气中0%~50%的so3以及少部分so2被脱除,生成硫酸钙和亚硫酸钙;caco3基吸收剂受热分解虽然会吸收部分烟气余热,但脱硫反应会放出部分热量,总体上,对余热锅炉正常运行没有明显影响。

39.(3)在余热锅炉蒸发器后,将吸收剂2储仓中储存的钙基吸收剂2,经过吸收剂2给料系统1和均混器2后送入烟道内,进行二级脱硫;吸收剂2给料系统1优选采用气力输送;均混器2可以是格栅、导流板等形式;钙基吸收剂2为ca(oh)2基吸收剂,优选消石灰,粒径<100μm;消石灰可直接外购或由外购生石灰现场制备而成;钙基吸收剂2喷入后,与烟气充分混合,与原烟气中未被脱除so3、脱硝催化氧化生成的so3以及烟气中的so2发生二级脱硫反应。

40.(4)一级脱硫和二级脱硫所喷入的钙基吸收剂,在余热锅炉内停留时间达到2s以上,实现了与烟气的充分混合,对烟气中so3和so2可分别达到95%以上和10%~40%,进而避免脱硝氨逃逸与so3反应生成硫酸氢铵所造成的省煤器堵塞、阻力升高问题,并极大缓解下游半干法烟气脱硫的脱硫负荷。

41.在一级脱硫和二级脱硫分别喷入caco3基吸收剂和ca(oh)2基吸收剂的好处有:a)

分别利用余热锅炉不同区域的温度梯度,在co燃烧器后,温度高,正好满足caco3煅烧要求,相当于利用低廉的caco3基吸收剂,在余热锅炉高温段分解生成cao,进而脱硫;b)在余热锅炉蒸发器后,烟气温度只有300℃~400℃,在此位置喷入ca(oh)2基吸收剂,可以避免ca(oh)2分解,保证了ca(oh)2的高活性;c)通过在前后两级喷入碱性吸收剂,双重保障了在余热锅炉省煤器前的so3脱除效率。

42.(5)在余热锅炉省煤器后设置半干法脱硫装置;一级脱硫和二级脱硫的反应产物及未反应的cao、ca(oh)2随烟气一起进入下游的半干法脱硫装置;半干法脱硫装置优选采用循环流化床形式,在流化床反应区高密度的物料颗粒床层内喷入雾化水;同时根据脱硫排放控制需要,可通过吸收剂2储仓、吸收剂2给料系统2补充投入新鲜的钙基吸收剂2;吸收剂2给料系统2可以是空气斜槽、气力输送等形式;利用喷入的雾化水,烟气温度降低至露点以上15℃~20℃,雾化水均匀覆盖于颗粒表面形成液膜,对烟气中未反应完的cao和ca(oh)2、以及新加入的ca(oh)2进行增湿活化,使其与烟气中剩余的so3、so2等酸性气体发生气液固三相离子反应,实现高效三级脱硫,so2和so3脱除率最高可达到99%以上。

43.(6)脱硫后烟气进入下游的高效除尘器内,烟气中携带的脱硫副产物大部分被捕集下来,使烟尘排放达标;高效除尘器根据排放要求,可采用布袋除尘器、电除尘器或电袋除尘器中的一种;被捕集下来的脱硫副产物一部分送回半干法烟气脱硫装置循环利用,反应完全的脱硫副产物则外排进行处置;最终净化后的烟气由引风机排放烟囱。

44.(7)钙基吸收剂经过三级脱硫利用后,基本得到充分利用,上述三级脱硫的综合ca/s比为1.2~1.4,不仅实现so2排放浓度<35mg/nm3,so3排放浓度<5mg/nm3,烟尘排放达标,而且降低了余热锅炉省煤器的运行阻力,减少了吸收剂耗量,同时采用更廉价的吸收剂,显著降低运行成本。

45.本发明中的一级脱硫和二级脱硫,可根据余热锅炉过热器前烟温和吸收剂单价,灵活调节各自的喷入量和脱硫比例,使吸收剂成本最低。当一级脱硫不投入使用时,通过提高二级脱硫的吸收剂喷入量,保证余热锅炉省煤器前so3浓度<5ppm,此时本发明演变为二级和三级脱硫的两级脱硫。

46.本发明实施例提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的吸收剂给料控制原理示意图参见图2所示;其中,双实线为信号线,双虚线为控制线,单实线为烟气流向,单虚线为吸收剂流量。第一级脱硫所投入的吸收剂1量,通过监测催化裂化再生烟气中so2浓度,预设原烟气中so3浓度为20%so2,根据0%~50%的so3脱除率,按caco3(mol):so3(mol)=0~2,调节吸收剂1给料系统开度进行自动控制;第二级脱硫所投入的吸收剂2量,通过监测余热锅炉省煤器前so3浓度,按so3浓度<5ppm,调节吸收剂2给料系统1开度进行自动控制;第三级脱硫所投入的吸收剂2量,通过监测半干法烟气脱硫前so2浓度和高效除尘器后so2浓度,调节吸收剂2给料系统2开度进行自动控制。

47.由图1~2可知,本发明通过梯级脱除催化裂化再生烟气中硫氧化物的方法,在余热锅炉不同温度区域内进行梯级脱硫,具体为:在过热器前投入caco3基吸收剂,在余热锅炉蒸发器后投入ca(oh)2基吸收剂,在余热锅炉省煤器后,补充投入ca(oh)2基吸收剂,分别进行第一级、第二级和第三级脱硫;其中,第一级和第二级脱硫脱除了烟气中绝大部分so3和脱硝催化氧化生成的so3以及一部分so2,第三级脱硫则利用循环流化床形式的半干法烟气脱硫装置,将烟气中残余的未反应cao和ca(oh)2和补充投入的ca(oh)2进行增湿活化,再

与烟气中剩余的so2、so3等酸性气体进行高效脱硫反应,实现了钙基吸收剂的充分利用。

48.本发明实现了so2超低排放,无废水,排烟透明,而且从源头上脱除了烟气中的so3,避免大量硫酸氢铵的生成,附带缓解了余热锅炉省煤器的堵塞问题,降低了烟气阻力,最大程度提升了钙基吸收剂的反应时间和利用率,大幅减少钙基吸收剂耗量,同时采用更为廉价的钙基吸收剂组合,降低了脱硫的吸收剂成本,具有显著的经济效益。

49.本发明首先将催化裂化再生烟气升温后进行第一级脱硫。

50.在本发明中,所述催化裂化再生烟气的烟气量优选为10000nm3/h~1000000nm3/h,更优选为170000nm3/h~410000nm3/h;所述催化裂化再生烟气的so2浓度优选为1000mg/nm3~6000mg/nm3,更优选为1800mg/nm3~2000mg/nm3;所述催化裂化再生烟气的so3浓度优选为100mg/nm3~1000mg/nm3,更优选为260mg/nm3~300mg/nm3;所述催化裂化再生烟气的温度优选为500℃~650℃,更优选为600℃~650℃。

51.在本发明中,所述升温的装置优选为co燃烧器;所述升温的温度优选为800℃~1000℃,更优选为800℃~900℃。

52.在本发明中,所述第一级脱硫采用caco3基吸收剂;caco3基吸收剂受热分解虽然会吸收部分烟气余热,但脱硫反应会放出部分热量,总体上,对余热锅炉正常运行没有明显影响。

53.在本发明中,所述第一级脱硫的过程优选具体为:

54.采用气力输送方式在烟道中喷入纯度为70%以上、粒径小于100μm的caco3基吸收剂,脱除烟气中大部分so3和一部分so2;

55.更优选为:

56.采用气力输送方式在烟道中喷入纯度为80%~85%、粒径小于100μm的caco3基吸收剂,脱除烟气中大部分so3和一部分so2。在本发明优选的实施例中,所述caco3基吸收剂存放在吸收剂1储仓,使用时通过吸收剂1给料系统(采用气力输送)经均混器1后,输送进co燃烧器和余热锅炉过热器之间的烟道。

57.之后,本发明再经热量回收后进行第二级脱硫。

58.在本发明中,所述热量回收的装置优选包括沿烟气流动方向依次设置的余热锅炉过热器和余热锅炉蒸发器。在本发明中,所述热量回收后的温度优选为200℃~500℃,优选为300℃~400℃。

59.在本发明中,所述第二级脱硫采用ca(oh)2基吸收剂;所述第二级脱硫的过程优选具体为:

60.采用气力输送方式在烟道中喷入纯度为80%以上、粒径小于100μm的ca(oh)2基吸收剂,脱除烟气中剩余的so3、一部分so2和氧化生成的so3;

61.更优选为:

62.采用气力输送方式在烟道中喷入纯度为85%以上、粒径小于50μm的ca(oh)2基吸收剂,脱除烟气中剩余的so3、一部分so2和氧化生成的so3。在本发明优选的实施例中,所述ca(oh)2基吸收剂存放在吸收剂2储仓,使用时通过吸收剂2给料系统1(采用气力输送)经均混器2后,输送进余热锅炉蒸发器和scr脱硝反应器之间的烟道。

63.在本发明中,所述均混器(1和2)可以是格栅、导流板等形式,本发明对此没有特殊限制。

64.然后,本发明进行scr脱硝。

65.在本发明中,所述scr脱硝的装置优选为scr脱硝反应器。本发明对所述scr脱硝的过程没有特殊限制,采用本领域技术人员熟知的、采用scr脱硝反应器对烟气进行scr脱硝的技术方案即可。

66.最后,本发明经余热回收后进行第三级脱硫,除尘后得到净化后的烟气。

67.在本发明中,所述余热回收的装置优选为余热锅炉省煤器;所述余热回收后的温度优选为100℃~300℃,更优选为180℃~200℃。

68.在本发明中,所述第三级脱硫的装置优选为半干法烟气脱硫装置。在本发明中,所述第三级脱硫的过程优选具体为:

69.采用纯度为80%以上、粒径小于100μm的ca(oh)2基吸收剂,在70℃~120℃、喷入雾化水条件下,对烟气中未反应完的cao和ca(oh)2进行增湿活化,与烟气中so3、so2发生气液固三相离子反应,得到脱硫脱硝后的烟气;

70.更优选为:

71.采用纯度为85%以上、粒径小于50μm的ca(oh)2基吸收剂,在100℃、喷入雾化水条件下,对烟气中未反应完的cao和ca(oh)2进行增湿活化,与烟气中so3、so2发生气液固三相离子反应,得到脱硫脱硝后的烟气。在本发明优选的实施例中,所述ca(oh)2基吸收剂存放在吸收剂2储仓,使用时通过吸收剂2给料系统2(可以是空气斜槽、气力输送等形式)直接输送进半干法烟气脱硫装置。

72.在本发明中,所述除尘的装置优选为高效除尘器;除尘后得到的净化后的烟气在引风机作用下由烟囱外排,得到的脱硫副产物一部分送回半干法烟气脱硫装置循环利用,反应完全的脱硫副产物则外排进行处置。

73.本发明提供了一种基于催化裂化再生烟气余热锅炉的梯级脱除硫氧化物的方法,将钙基吸收剂1(caco3基吸收剂)送入余热锅炉过热器前烟道内实现一级脱硫,先脱除烟气中大部分so3和一部分so2,再将钙基吸收剂2(ca(oh)2基吸收剂)送入余热锅炉蒸发器后烟道内实现二级脱硫,脱除scr脱硝催化氧化生成的so3、原烟气中剩余的so3及一部分so2,反应产物随烟气进入半干法烟气脱硫装置中,进行增湿三级脱硫。本发明在余热锅炉高温段分两级喷入上述钙基吸收剂,脱除了原烟气中绝大部分so3以及装设脱硝催化剂后氧化生成的so3,从源头上避免了脱硝氨逃逸与so3反应生成硫酸氢铵及其所导致的省煤器堵塞、阻力升高和风机电耗增加问题,同时,通过梯级脱硫,最大幅度利用了不同钙基吸收剂在不同温度段的反应特性,延长了钙基吸收剂与烟气的接触、混合时间,使吸收剂中的有效钙得到最大程度利用,从而减少吸收剂耗量。

74.具体来说:

75.催化裂化再生烟气(500℃~650℃),经过co燃烧器后,烟气温度升高至800℃~1000℃,随后先后进入余热锅炉过热器、余热锅炉蒸发器,经热量回收利用后,烟气温度降低至200℃~500℃;随后,烟气进入scr脱硝反应器,在喷氨和催化剂作用下,发生脱硝反应,烟气中no

x

被高效脱除,同时烟气中部分so2会被催化氧化成so3;脱硝后的烟气进入余热锅炉省煤器,进一步回收烟气余热,烟温降低至100℃~300℃。

76.本发明一方面将钙基吸收剂1从吸收剂1储仓中经吸收剂1给料系统、均混器1后均匀送入余热锅炉过热器前,进行一级脱硫;钙基吸收剂1为caco3基吸收剂,优选采用石灰

石,粒径<100μm;钙基吸收剂1在800℃~900℃烟气温度下,迅速发生分解,生成cao,cao与烟气充分混合后,与烟气中so3、so2接触后,发生一级脱硫反应,脱除原烟气中0%~50%的so3和少部分so2,生成硫酸钙和亚硫酸钙。

77.本发明另一方面将钙基吸收剂2从吸收剂2储仓中经吸收剂2给料系统1、均混器2后均匀送入余热锅炉蒸发器后,进行二级脱硫;钙基吸收剂2为ca(oh)2基吸收剂,优选采用消石灰,粒径<100μm,消石灰可直接外购或由外购生石灰现场制备而成;钙基吸收剂2喷入后,与烟气充分混合,主要用于脱除脱硝催化氧化生成的so3、原烟气中剩余的so3及一部分so2,生成硫酸钙和亚硫酸钙。

78.一级脱硫和二级脱硫所喷入的钙基吸收剂,在余热锅炉内停留时间能够达到2s以上,实现了与烟气的充分混合;在一级脱硫和二级脱硫所喷入的上述钙基吸收剂的作用下,90%以上的原烟气so3和由催化氧化生成的so3(实施例中对原烟气和脱硝氧化生成的so3的脱除率达到95%,进而避免scr脱硝氨逃逸与so3反应生成硫酸氢铵所造成的省煤器堵塞、阻力升高问题,同时可协同脱除10%~40%的so2,有效缓解下游半干法烟气脱硫的脱硫负荷)在余热锅炉省煤器前被脱除,这从根源上避免了脱硝氨逃逸与烟气中的so3发生反应生成硫酸氢铵,进而大幅缓解硫酸氢铵引起的省煤器堵塞、阻力升高问题。

79.余热锅炉内发生的一级脱硫、二级脱硫反应如下:

80.一级脱硫:

81.caco3=cao co2;

82.cao so2=caso3;

83.cao so3=caso4;

84.二级脱硫:

85.ca(oh)2 so3=caso4 h2o;

86.ca(oh)2 so2=caso3 h2o。

87.同时,一级脱硫、二级脱硫后的脱硫产物和未反应的cao、ca(oh)2随烟气一起进入下游的半干法烟气脱硫装置;半干法烟气脱硫装置优选采用循环流化床形式,在流化床反应区内喷入雾化水,使其均匀覆盖于物料颗粒表面,对烟气中未反应完的cao和ca(oh)2进行增湿活化,与烟气中so3、so2等酸性气体发生气液固三相离子反应,实现高效三级脱硫(实施例中so2和so3脱除率最高可达到99%以上)。此外,根据so2脱除情况,在流化床反应区内补充投入钙基吸收剂2,保证so2实现超低排放。

88.半干法烟气脱硫装置内发生的增湿活化三级脱硫反应如下:

89.ca(oh)2 so2=caso3·

1/2h2o 1/2h2o;

90.ca(oh)2 so3=caso4·

1/2h2o 1/2h2o;

91.caso3·

1/2h2o 1/2o2=caso4·

1/2h2o。

92.最后,脱硫脱硝后的烟气进入下游的高效除尘器内,烟气中的脱硫副产物被高效捕集,使烟尘排放达标;高效除尘器根据排放要求,可以是电除尘器、电袋除尘器、布袋除尘器中的一种;被捕集下来的脱硫副产物一部分送回半干法烟气脱硫装置循环利用,反应完全的脱硫副产物则外排进行处置;最终净化后的烟气由引风机排放烟囱。

93.钙基吸收剂经过三级脱硫利用后,基本得到充分利用,上述三级脱硫的综合ca/s比为1.2~1.4,不仅实现so2排放浓度<35mg/nm3,so3排放浓度<5mg/nm3,烟尘排放达标,

而且避免了余热锅炉省煤器堵塞问题,降低了余热锅炉省煤器的运行阻力,相比单级脱硫,延长了吸收剂与烟气的接触、反应时间,降低了吸收剂耗量,并且根据需要,同时采用廉价的caco3基吸收剂,吸收剂成本也明显下降。

94.此外,本发明中的第一级脱硫和第二级脱硫,可根据余热锅炉过热器前烟温和吸收剂单价,灵活调节各自的喷入量和脱硫比例,使吸收剂成本最低;当第一级脱硫不投入使用时,通过提高第二级脱硫的吸收剂喷入量,保证余热锅炉省煤器前so3浓度<5ppm,此时本发明演变为第二级和第三级脱硫的两级脱硫。

95.本发明提供了一种梯级脱除催化裂化再生烟气中硫氧化物的方法,包括以下步骤:a)将催化裂化再生烟气升温后进行第一级脱硫,再经热量回收后进行第二级脱硫,然后进行scr脱硝,最后经余热回收后进行第三级脱硫,除尘后得到净化后的烟气;所述第一级脱硫采用caco3基吸收剂;所述第二级脱硫和第三级脱硫采用ca(oh)2基吸收剂。与现有技术相比,本发明提供的梯级脱除催化裂化再生烟气中硫氧化物的方法,充分利用催化裂化再生烟气余热锅炉的反应空间和温度段,在不同温度段喷入钙基吸收剂,实现多段梯级脱除烟气中的硫氧化物(so2和so3),不仅解决了催化裂化烟气中高浓度so3与脱硝氨逃逸反应形成硫酸氢铵所造成的余热锅炉堵塞、阻力升高、风机电耗增加问题,而且解决了传统单级脱硫吸收剂耗量较高的问题,具有显著的技术和经济应用价值。

96.为了进一步说明本发明,下面通过以下实施例进行详细说明。

97.实施例1

98.某石化企业150万吨/年催化裂化装置原配套co燃烧器、余热锅炉,在余热锅炉蒸发器和省煤器间设置scr脱硝反应器,在余热锅炉省煤器后建设了一套半干法烟气脱硫装置和布袋除尘器。

99.催化裂化再生烟气余热锅炉过热器入口烟气量约为170000nm3/h(湿标),烟气中含氧量为约4.5%。余热锅炉过热器入口原烟气中so2浓度约为2000mg/nm3,so3浓度约为300mg/nm3。

100.余热锅炉省煤器出口温度为180℃,半干法烟气脱硫装置运行在100℃,采用85%纯度、粒径小于50μm的消石灰作为吸收剂,消石灰小时耗量约1.04t/h,每年运行8000小时,吸收剂年耗量8288t/a,脱硫综合ca/s比约为2,满足so2排放<35mg/nm3,so3排放<5mg/nm3要求。该石化企业余热锅炉运行一年后,由于硫酸氢铵堵塞,余热锅炉省煤器阻力升高至3000pa。

101.现,该石化企业使用本发明提供的梯级脱除催化裂化再生烟气中硫氧化物的方法,如图3所示;图3为实施例1提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程图和主要物质流向。

102.在co燃烧器之后、余热锅炉过热器前,烟气温度为850℃,在这个区域通过气力输送方式喷入85%纯度、粒径小于100μm的石灰石颗粒(吸收剂1),作为第一级脱硫。在余热锅炉蒸发器后,烟气温度降低至330℃,在这个区域通过气力输送方式喷入85%纯度、粒径小于50μm的消石灰颗粒(吸收剂2),作为第二级脱硫。原有的半干法烟气脱硫装置作为第三级脱硫,也采用消石灰作为吸收剂。

103.在实际运行中,第一级脱硫so2脱除率约为10%,so3脱除率约为50%;第二级so2脱除率约为20%,so3脱除率约为90%,通过前两级脱硫将余热锅炉省煤器入口so3控制在5ppm

以下。第三级脱硫则按so2排放<35mg/nm3要求运行。第一级脱硫的ca/so3摩尔比约2,第二级脱硫的ca/so3摩尔比约为4,第三级脱硫的ca/s摩尔比约为1.5。实际运行时,石灰石小时耗量约0.15t/h,消石灰小时耗量约0.56t/h。由此计算,采用这种方法后,综合ca/s摩尔比约1.3。余热锅炉省煤器阻力常年保持在500pa左右。

104.该石化企业采购的消石灰单价约1000元/吨,石灰石单价约200元/吨,电价0.7元/kwh。通过对比原方法和本发明,本发明每年可节省消石灰约3777.7吨,引风机节省电耗约169.8万kwh,由此计算,每年因此节省运行成本约472万元。

105.实施例2

106.实施例1中的该石化企业,在石灰石采购单价较高,或co燃烧器后温度较低而不利于石灰石分解时,可根据情况,减少第一级脱硫的吸收剂喷入量或不喷,增加第二级脱硫的吸收剂喷入量,此时,该方法只采用第二级脱硫和第三级脱硫,如图4所示;图4为实施例2提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程图和主要物质流向。

107.在实施例2中,催化裂化再生烟气原始烟气参数与实施例1相同,即余热锅炉过热器入口烟气量约为170000nm3/h(湿标),烟气中含氧量为约4.5%。余热锅炉过热器入口原烟气中so2浓度约为2000mg/nm3,so3浓度约为300mg/nm3。

108.在实施例2中,co燃烧器后烟气温度为800℃,第一级脱硫石灰石给料量为0。

109.余热锅炉蒸发器后烟气中so2浓度约为2000mg/nm3,so3浓度约为300mg/nm3,烟气温度300℃。第二级脱硫喷入的消石灰小时耗量为0.36t/h,第二级脱硫对so3的脱除率为94.5%,对so2脱除率为25%左右。经过第二级脱硫后,余热锅炉省煤器前so3浓度降低至18mg/nm3,第三级脱硫装置入口so2浓度降低至1485mg/nm3。省煤器运行阻力同样控制在500pa左右。

110.第三级脱硫入口烟气温度和运行温度和实施例1相同,分别为180℃和100℃。布袋除尘器后烟气中so2同样控制在35mg/nm3以下,so3控制在5mg/nm3以下。第三级脱硫喷入的消石灰小时耗量为0.33t/h。

111.实施例2与该石化企业原方案相比,消石灰年耗量减少2759.8吨,引风机电耗减少169.8万kwh,由此计算,每年运行成本降低月394.8万元。

112.实施例3

113.某石化企业280万吨/年催化裂化装置原配套co燃烧器、余热锅炉,在余热锅炉蒸发器和省煤器间设置scr脱硝反应器,在余热锅炉省煤器后建设了一套半干法烟气脱硫装置和布袋除尘器。

114.催化裂化再生烟气余热锅炉过热器入口烟气量约为410000nm3/h(湿标),余热锅炉过热器入口原烟气中so2浓度约为1800mg/nm3,so3浓度约为260mg/nm3。

115.余热锅炉省煤器出口温度为200℃,半干法烟气脱硫装置运行在100℃,采用85%纯度、粒径小于50μm的消石灰作为吸收剂,消石灰小时耗量约2.13t/h,每年运行8000小时,吸收剂年耗量17022t/a,脱硫综合ca/s比约为1.9,满足so2排放<35mg/nm3,so3排放<5mg/nm3要求。该石化企业余热锅炉运行一年后,由于硫酸氢铵堵塞,余热锅炉省煤器阻力升高至3300pa。

116.现,该石化企业使用本发明的一种梯级脱除催化裂化再生烟气中硫氧化物的方法,如图5所示;图5为实施例3提供的梯级脱除催化裂化再生烟气中硫氧化物的方法的流程

图和主要物质流向。

117.在co燃烧器之后、余热锅炉过热器前,烟气温度为880℃,在这个区域通过气力输送方式喷入80%纯度、粒径小于100μm的石灰石颗粒(吸收剂1),作为第一级脱硫。在余热锅炉蒸发器后,烟气温度降低至350℃,在这个区域通过气力输送方式喷入85%纯度、粒径小于50μm的消石灰颗粒(吸收剂2),作为第二级脱硫。原有的半干法烟气脱硫装置作为第三级脱硫,也采用消石灰作为吸收剂。

118.在实际运行中,第一级脱硫so2脱除率约为10%,so3脱除率约为40%;第二级so2脱除率约为20%,so3脱除率约为90%,通过前两级脱硫将余热锅炉省煤器入口so3控制在5ppm以下。第三级脱硫则按so2排放<35mg/nm3要求运行。第一级脱硫的ca/so3摩尔比约2,第二级脱硫的ca/so3摩尔比约为4,第三级脱硫的ca/s摩尔比约为1.4。实际运行时,石灰石小时耗量约0.33t/h,消石灰小时耗量约1.16t/h。由此计算,采用这种方法后,综合ca/s摩尔比约1.24。余热锅炉省煤器阻力常年保持在490pa左右。

119.该石化企业采购的消石灰单价约1200元/吨,石灰石单价约280元/吨,电价0.7元/kwh。通过对比原方法和本发明,本发明每年可节省消石灰约7775.6吨,引风机节省电耗约460.3万kwh,由此计算,每年因此节省运行成本约1180.6万元。

120.表1实施例1~3的试验对比结果汇总表

121.[0122][0123]

实验结果表明,本发明提供的梯级脱除催化裂化再生烟气中硫氧化物的方法,实现so2控制在35mg/m3以下的超低排放,同时从烟气源头上高效脱除so3,so3排放<5mg/nm3,直接避免大量硫酸氢铵生成,最大程度提升了钙基吸收剂的反应时间和利用率,大幅减少钙基吸收剂耗量,同时采用更为廉价的钙基吸收剂组合,降低吸收剂成本。

[0124]

综上,本发明提供了一种梯级脱除催化裂化再生烟气中硫氧化物的方法,利用催化裂化再生烟气配套的余热锅炉不同温度梯度,分别在过热器前、蒸发器后、省煤器后进行设置一级、二级和三级脱硫反应区;在一级、二级脱硫反应区内投入两种钙基吸收剂,预先脱除原烟气中大部分so3、脱硝催化氧化形成的大部分so3以及烟气中的部分so2,在三级脱硫反应区设置半干法脱硫装置,通过喷水对一级和二级脱硫未反应的吸收剂进行增湿活化,同时适当补充新鲜的吸收剂,实现高效脱硫。本发明提供的梯级脱除催化裂化再生烟气中硫氧化物的方法不仅从根源上解决so3所导致的硫酸氢铵堵塞省煤器和阻力增加问题,而且通过梯级脱硫,有效促进了吸收剂与烟气的充分混合,延长了吸收剂的反应时间,提升了吸收剂的利用率,降低吸收剂耗量,并采用更为廉价的吸收剂组合,使催化裂化再生烟气脱硫的吸收剂成本显著下降,具有明显的技术和经济应用价值。

[0125]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。