一种2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶的合成方法

技术领域

1.本发明涉及一种化学中间体的制备方法,尤其是涉及一种高品2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶的合成方法。

背景技术:

2.kras g12c抑制剂是一种用于治疗胰腺癌、结肠直肠癌和肺癌的药物,而2

‑

异丙基

‑4‑

甲基吡啶

‑3‑

胺是制备kras g12c抑制剂的重要中间体。

3.关于2

‑

异丙基

‑4‑

甲基吡啶

‑3‑

胺的制备方法报道较少,现在已知的有明确报道的是wo2020/81636、us2019/374542和cn111377918,这些方法以3

‑

氨基

‑4‑

甲基吡啶为原料,以nbs/三氟醋酸为溴代试剂,合成3

‑

氨基

‑2‑

溴

‑4‑

甲基吡啶,然后与异丙基溴化锌/异丙基氯化镁进行偶联合成2

‑

异丙基

‑4‑

甲基吡啶

‑3‑

胺;此外,cn112159405以异丙烯基硼酸频哪醇酯与3

‑

硝基

‑2‑

氯

‑4‑

甲基吡啶进行偶联,然后用10%的氢氧化钯进行还原合成2

‑

异丙基

‑4‑

甲基吡啶

‑3‑

胺等类似反应。

4.对以上方案进行分析,发现以上方法中,nbs/三氟醋酸溴代时,虽然可得到产品3

‑

氨基

‑2‑

溴

‑4‑

甲基吡啶,但是成本较高,产品3

‑

氨基

‑2‑

溴

‑4‑

甲基吡啶收率偏低。而异丙基溴化锌/异丙基氯化镁成本高,格氏试剂活性高,具有安全隐患。用异丙烯基硼酸频哪醇酯与3

‑

硝基

‑2‑

氯

‑4‑

甲基吡啶进行偶联,原料成本偏高,而且需要用到贵金属催化剂,用量较大,成本太高,不利于工业化生产。

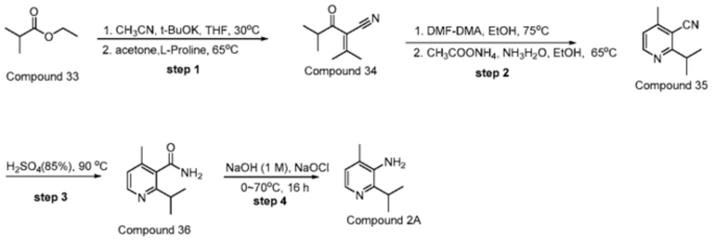

5.wo2021097207里面介绍了以异丁酸乙酯为起始原料的合成方法,合成路线如下:

[0006][0007]

该方法所用的原料和试剂比较便宜易得,但是所有步骤都没有给出后处理方式、反应收率和纯度等参数,因此难以对其效果进行评价,申请人重复了对其试验过程,结果发现该方法存在以下未说明的缺陷:(1)从compound 33(异丁酸乙酯)到compound 34(2

‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈)的步骤,第二步是用l

‑

脯氨酸作为催化剂的,但是本发明人发现针对该底物,l

‑

脯氨酸的催化效果极差,需要加入一定量的分子筛反应才会发生,并且收率较低,详见对比实施例1和对比例实施例2;(2)该路线中compound 35(2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶)需要经过硫酸酸解,中和处理出来再进行hofmann降解得到2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶这一步骤中。首先85%的硫酸在90℃下酸解的过程中反应液颜色变黑,有部分中间体被硫酸碳化,收率低,详见对比实施例3;其次在生产上中和硫酸会产生大量的废水,对环境不友好。

技术实现要素:

[0008]

本发明提供了一种2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶的合成方法,在提高产品品质和收率的同时减少环境污染,整个合成方法反应简便、环保,产品更适合大批量生产。

[0009]

一种2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶的合成方法,包括以下步骤:

[0010]

(1)异丁酸乙酯与乙腈进行一次缩合反应,得到的缩合中间体与丙酮在l

‑

丙氨酸和分子筛的条件下二次缩合得到2

‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈;

[0011]2‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈的结构式如下:

[0012][0013]

(2)2

‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈依次经过甲叉化缩合和氨吡啶环化得到2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶;

[0014]2‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶的结构如下:

[0015][0016]

(3)2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶在碱的作用下依次进行水解和hofmann降解得到2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶。

[0017]

作为优选,步骤(1)中,一次缩合反应在thf中进行。

[0018]

作为优选,步骤(1)中,缩合反应在叔丁醇钾中进行。

[0019]

步骤(1)中,乙腈的用量为过量,一次缩合反应结束之后,用盐酸调ph至3

‑

4,过滤,有机相旋干得到粗品,然后直接进行二次缩合反应。

[0020]

步骤(2)中,所述的甲叉化缩合和氨吡啶环化可参考现有技术的方法进行操作。

[0021]

步骤(2)中,氨吡啶环化的n源,可选自氨水、氨甲醇溶液、氨乙醇溶液或者醋酸铵,优选为醋酸铵。

[0022]

作为优选,步骤(3)的水解和hofmann降解可以分步进行或者以一锅法的方式进行。

[0023]

作为优选,步骤(3)中,所述的碱为氢氧化钠、氢氧化锂或者氢氧化钾,进一步优选为氢氧化钠。

[0024]

作为优选,当反应以分步方式进行的时候,所述的水解在醇溶剂和碱中进行;

[0025]

水解结束后蒸干溶剂,水洗,然后加入碱和水,再滴加溴或次氯酸钠进行hofmann降解,得到2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶。

[0026]

作为另外的优选,当反应以一锅法的方式进行的时候,所述的水解在醇溶剂和碱中进行,反应结束之后,不进行后处理直接加水,然后滴加溴或次氯酸钠进行hofmann降解,得到2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶。

[0027]

步骤(3)中,作为优选,所述水解反应的温度为醇溶剂的回流温度。

[0028]

步骤(3)中,作为优选,所述的hofmann降解中,溴或次氯酸钠在5℃以下滴加,滴加完成之后,现在15~30℃下反应2~3h,然后加热至65~75℃继续反应。

[0029]

步骤(3)中,作为优选,反应结束之后,所述的2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶采用石油醚打浆进行提纯。

[0030]

步骤(3)中,作为优选,所述的2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶、次氯酸钠、碱的摩尔比为1:(1.0

‑

2.0):(3.0

‑

6.0)。

[0031]

步骤(3)中,作为优选,所述的醇溶剂为异丙醇。

[0032]

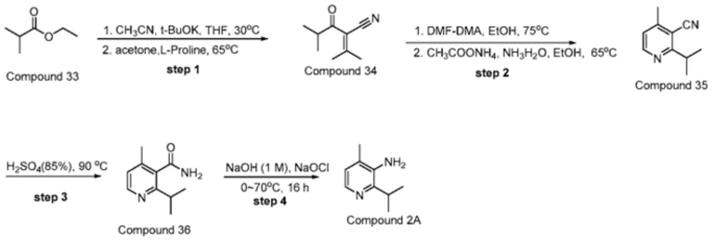

本发明的具体合成路线如下:

[0033][0034]

同现有技术相比,本发明的有益效果体现在:

[0035]

(1)本发明的方法在提高产品质量品质的同时减少环境污染,使产品生产清洁化、环保化,使产品更适合大批量生产。

[0036]

(2)本发明采用l

‑

丙氨酸代替l

‑

脯氨酸进行缩合反应,意外地发现反应收率大幅度提高;

[0037]

(3)本发明的方法采用氢氧化钠进行水解,与酸解方法相比,不需要进行中和即可直接进入后一步hofmann降解,操作更简单,对环境更加友好;

[0038]

(4)由于水解和hofmann降解都在碱性条件下反应,因而氰基转化为氨基可以采用一锅法,绿色环保,工业化生产和成本降低。

具体实施方式

[0039]

下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不仅限于此。

[0040]

实施例1

[0041][0042]2‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈合成:在装有温度计、搅拌器的四口烧瓶中,加入11.6g异丁酸乙酯,60mlthf及20g叔丁醇钾,开启搅拌,控制反应温度45~50℃,滴加70g乙腈,保温反应4h,原料反应完毕后,降温至10℃以下,然后加入冰盐酸调ph至3

‑

4,过滤,有机相旋干得到粗品11.1g。

[0043]

在装有温度计、搅拌器四口烧瓶中,加入11.1g上述所得粗品,80ml丙酮,100g 4a分子筛及1.11g l

‑

丙氨酸,开启搅拌,升温至回流进行反应,保温反应4h,原料反应完毕后,过滤回收4a分子筛,有机相蒸干回收丙酮,然后加入30ml二氯甲烷溶解,再加30ml水洗、分液,旋干回收二氯甲烷得到2

‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈12.6g,纯度95.6%,收率83.4%。

[0044]

对比例1

[0045][0046]2‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈合成:在装有温度计、搅拌器四口烧瓶中,加入11.6g异丁酸乙酯,60mlthf及20g叔丁醇钾,开启搅拌,控制反应温度45~50℃,滴加70g乙腈,保温反应4h,原料反应完毕后,降温至10℃以下,然后加入冰盐酸调ph至3

‑

4,过滤,有机相旋干得到粗品。

[0047]

在装有温度计、搅拌器四口烧瓶中,加入该粗品,80ml丙酮,1.11g l

‑

脯氨酸,开启搅拌,升温至回流进行反应,保温反应8h,几乎未反应。

[0048]

从对比例1中可以看出wo2021097207中l

‑

脯氨酸催化反应效果很差。

[0049]

对比例2

[0050][0051]2‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈合成:在装有温度计、搅拌器四口烧瓶中,加入11.6g异丁酸乙酯,60mlthf及20g叔丁醇钾,开启搅拌,控制反应温度45~50℃,滴加70g乙腈,保温反应4h,原料反应完毕后,降温至10℃以下,然后加入冰盐酸调ph至3

‑

4,过滤,有机相旋干得到粗品。

[0052]

在装有温度计、搅拌器四口烧瓶中,加入11.1g该粗品,80ml丙酮,100g 4a分子筛及1.11g l

‑

脯氨酸,开启搅拌,升温至回流进行反应,保温反应14h,gc显示原料约剩余65%,停止反应,未进行后处理。

[0053]

该对比例可以看出wo2021097207中l

‑

脯氨酸有分子筛存在的条件下催化效果也不好。

[0054]

实施例2

[0055][0056]5‑

n,n

‑

二甲基

‑2‑

异丁酰基

‑

2,4

‑

二戊烯腈的合成:在装有温度计、搅拌器四口烧瓶中,加入15.1g 2

‑

异丁酰基

‑3‑

甲基

‑2‑

丁烯腈,60ml乙醇及11.9g dmf

‑

dma,开启搅拌,升温至回流反应,保温反应3h,原料反应完毕后,蒸干溶剂,加入50ml水打浆,过滤,烘干得到5

‑

n,n

‑

二甲基

‑2‑

异丁酰基

‑

2,4

‑

二戊烯腈19.1g,纯度99.5%,收率93%。

[0057]

实施例3

[0058][0059]2‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶的合成:在装有温度计、搅拌器四口烧瓶中,加入20.6g 5

‑

n,n

‑

二甲基

‑2‑

异丁酰基

‑

2,4

‑

二戊烯腈,80ml乙醇及30.8g醋酸铵,开启搅拌,升温至回流反应,保温反应6h,原料反应完毕后,蒸干溶剂,加入50ml水洗,并用二氯甲烷萃取,分液,旋干回收二氯甲烷得到2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶12.5g,纯度99.3%,收率78%。

[0060]

实施例4

[0061][0062]2‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶合成:在装有温度计、搅拌器四口烧瓶中,加入52.6g 2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶,150ml异丙醇及66g氢氧化钠,开启搅拌,升温至回流反应,保温反应12h,原料反应完毕后,加入33.7g水,降温至0℃以下,开始滴加111.0g次氯酸钠水溶液(7.5%含量)控温在5℃以下,保温15min,转至室温下,反应2h,后加热至70℃反应1h,分析无中间态为止,停止反应,蒸出异丙醇,残液中加入浓盐酸调ph至2~3,用53ml二氯甲烷萃取分液,水相用氢氧化钠固体调ph至11~12,然后用100nl甲苯萃取,旋干有机相,得粗品,然后加入50ml石油醚打浆,过滤即可得2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶38.6g,hplc纯度99.7%,收率78.2%。

[0063]

产物表征数据如下:1hnmr(500mhz,cdcl3):1.31(d,6h);2.31(s,3h);3.44(m,1h);5.79(s,2h);7.35(d,1h);8.09(d,1h)。

[0064]

实施列5

[0065][0066]2‑

异丙基

‑4‑

甲基烟酰胺合成:在装有温度计、搅拌器四口烧瓶中,加入16g 2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶,80ml异丙醇及16g氢氧化钠,开启搅拌,升温至回流反应,保温反应12h,原料反应完毕后,蒸干溶剂,加入50ml水洗,过滤得到2

‑

异丙基

‑4‑

甲基烟酰胺15g,纯度98.1%,收率84%。

[0067]

对比例3

[0068][0069]2‑

异丙基

‑4‑

甲基烟酰胺合成:在装有温度计、搅拌器四口烧瓶中,加入70.5g 85%硫酸,开启搅拌,分批加入16g 2

‑

异丙基

‑4‑

甲基

‑3‑

氰基吡啶,加完后升温至90℃,保

温反应16h,原料反应完毕后,反应液颜色变深有部分碳化,降温到0℃,并滴加饱和碳酸钠水溶液调反应液的ph到8,加入二氯甲烷萃取反应液,蒸干溶剂用16ml异丙醇与48ml石油醚重结晶滤饼,过滤得到2

‑

异丙基

‑4‑

甲基烟酰胺(6.2g),纯度98.4%,收率34.7%,由此可见,当采用硫酸时有部分中间体被硫酸碳化,收率偏低。

[0070]

实施例6

[0071][0072]2‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶的合成:

[0073]

在装有温度计、搅拌器四口烧瓶中,加入50g 2

‑

异丙基

‑4‑

甲基烟酰胺,33.7g氢氧化钠与183.7g水,开启搅拌,降温至0℃以下,开始滴加111g次氯酸钠水溶液(7.5%含量)控温在15℃以下反应2h,后加热至70℃反应完全为止,停止反应,加入浓盐酸调ph至2

‑

3,用50ml二氯甲烷萃取杂质,分液,水相用氢氧化钠固体调ph至11

‑

12,然后用2倍甲苯萃取,旋干有机相,然后加入正庚烷打浆,过滤即可得到2

‑

异丙基

‑3‑

氨基

‑4‑

甲基吡啶38g,纯度99.6%,收率90%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。