1.本发明涉及的是缓释材料,具体涉及的是黄腐酸钾为基础缓释基材丙烯酸类吸水树脂。

背景技术:

2.缓释材料中应用较为广泛一种是树脂类,其中吸水树脂应用最为广泛。高吸水剂是一种具有很强的吸水性和优良的保水性的功能高分子材料,性能稳定、品质优良、原料来源广泛。由于其自身具有三维空间网络结构,能够通过水合作用能迅速吸收比自身重数百倍甚至上千倍的液态水,因此被广泛应用在农林、园艺、石油开采 、日用化工、环境保护和食品加工等领域。

3.目前所有缓释材料中水溶性树脂普遍存在问题是:接枝型树脂均聚物含量较高,溶于水后体系年度较大,主要是均聚物造成的,给很多应用造成一定困难。水溶液聚合产率较低 、聚合速度慢、产品性能欠佳、产品后处理困难。为了克服水溶液聚合的缺点,经常采用非水溶液聚合,但非水溶液聚合成本和工艺都比水溶液聚合复杂,且成本高。

4.国内外缓释材料用于化肥、农药及医药领域比较多,控释肥比速效肥不仅节省肥料用量,效果显著,而且可保护生态环境,具有重大的经济效益和环保效益。在缓释化肥中包膜法最为普遍。

5.包膜法的作用机理为物理控释,影响因子主要是温度,故容易精确地实现养分释放时间和数量的控制,亦有一套较完善的方法测定其控释性能。但是,由于控释材料和设备昂贵,产品成本高,难以进入大田。因此,需另辟蹊径开发新的包膜设备材料。

6.利用不同的技术方法来提高肥料利用率是研究如何阻止或减少养分淋失问题中的核心,而控释肥料(controlled release fertilizers,简称crfs)又是解决这一核心问题的重要手段。从严格意义上讲,控释肥料和缓释肥料(slow release fertilizers,简称srfs)是有区别的,缓释肥料只能延缓肥料的释放速度,达不到完全控释的目的,现在所谓的控缓释肥料包括了控释肥料和缓释肥料。

7.控释肥料(controlled release fertilizers,简称crfs)是指通过各种技术措施预先设定肥料在作物生长季节的释放模式,使其养分释放规律与作物养分吸收尽可能同步,从而达到提高肥效的一类肥料。长效肥料、缓释肥料、涂层肥料、包膜肥料、包裹肥料、肥效调节肥料、控释肥料、控效肥料等名称是在肥料研究发展的不同阶段,依据肥料表现的效果或研制它的主要技术措施,对有养分控制释放特性的肥料的不同命名。

8.理想的控制释放肥料,应该是一次施肥并能根据农作物各生长期的需要,施用以后逐渐释放养分供农作物吸收作用,可以大大减少由于肥料的分解挥发和冲洗流失所造成的损失,保证农作物茁壮成长,达到增加产量、提高品质和节省肥料的目的,具有省肥、省工、增产、增收、改善生态环境,防止化肥过量造成对农作物烧苗等优点。同时为了避免二次污染,真正做到安全、环保,又要求缓释基材具有生物可降解性,对土壤和环境无害。利用基材的逐步降解来达到对农药控制释放的目的是行之有效的方法。

9.当前,发达国家普通化肥的消费己呈现零增长甚至负增长的趋势,但包膜化肥的消费仍以9%~10%的年增长率得到高速发展,美国、法国、日本等国均有包膜肥料推向市场,每年的消耗总量约65wt左右,美国消费量最大约占70%左右,主要用于高尔夫球场、花卉、苗圃及园艺和大型农场的现代化耕作系统,在一般农业生产上应用较少,仅约10%用于蔬菜、水果、水稻等种植上。

10.我国的缓释/控释肥研究虽然起步较晚,可己到了刻不容缓的地步。国内各研究院所竞相研制适合我国国情的缓释/控释肥。

11.据相关报道,仅以现有尿素的利用率提高6%计算,就相当于兴建多座大型化肥厂。以增产10%计算,扣除所增加的化肥成本,可增加产值近200亿元,具有显著的经济和社会效益。人们对缓释肥料的研究和开发越来越重视,因其较普通化肥有着更好的利用价值,也越来越被消费者所认可。缓释/控制释放化肥已成为21世纪化肥的重要发展方向。尽管缓释/控释肥料己经商品化,并且技术不断发展,但是因其成本较高,价格还不能被广泛接受,现仅占世界化肥总消费量的0.5%以下。要拓宽缓释肥料的应用,在不断完善技术提高肥料缓释性及减少环境污染等问题的同时,还必须在寻求更廉价的基料和工艺方面做更多的工作。

技术实现要素:

12.本发明的目的是提供黄腐酸钾为基础缓释基材丙烯酸类吸水树脂,这种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂用于实现树脂的制备和产品功能化及固化一次完成。

13.本发明解决其技术问题所采用的技术方案是:这种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂通过如下步骤制备而成:(a)取一定量黄腐酸钾和丙烯酸钠配制成15~40%水溶液,其中黄腐酸钾与丙烯酸钠二者的重量百分比为:黄腐酸钾为14~30%,丙烯酸钠为70~86%,静置过夜;(b)取上述配制好的水溶液100

‑

140g,加入3~8g环氧氯丙烷,搅拌均匀后,放入到40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入0.5~1g引发剂过硫酸钾,反应2~6小时后,得到黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物;(c)将得到的黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物冷却至35~40度,加入固化剂过硫酸铵1g,环氧氯丙烷1.2g,搅拌均匀后将体系升温至60~80度,固化反应0.5~1小时,得到黄腐酸钾为基础缓释基材丙烯酸类吸水树脂,这种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂为体型结构黄腐酸钾/丙烯酸钠树脂。

14.一种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂通过如下步骤制备而成:(a)取一定量黄腐酸钾和丙烯酸钠配制成15~40%水溶液,其中黄腐酸钾与丙烯酸钠二者的重量百分比为:黄腐酸钾为14~30%,丙烯酸钠为70~86%,静置过夜;(b)取上述配制好的水溶液100

‑

140g,加入3~8g环氧氯丙烷,搅拌均匀后,放入到40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入0.5~1g引发剂过硫酸钾,反应2~6小时后,得到黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物;(c)将得到的黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物冷却至35~40度,加入一定量的磷酸盐,搅拌溶解,加入固化剂过硫酸铵1g,环氧氯丙烷1.2g,搅拌均匀后将体系升温至60~80度,固化反应0.5~1小时,得到黄腐酸钾为基础缓释基材丙烯酸类吸水树脂,

这种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂为富含磷酸盐体型结构黄腐酸钾/丙烯酸钠树脂。

15.一种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂通过如下步骤制备而成:(a)取一定量黄腐酸钾和丙烯酸钠配制成15~30%水溶液,其中黄腐酸钾与丙烯酸钠二者的重量百分比为:黄腐酸钾为14~30%,丙烯酸钠为70~86%,静置过夜;(b)取上述配制好的水溶液100

‑

140g,加入3~8g环氧氯丙烷,搅拌均匀后,放入到40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入0.5~1g引发剂过硫酸钾,反应2~6小时后,得到黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物;(c)将得到的黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物冷却至35~40度,加入一定量的尿素,搅拌溶解,加入固化剂过硫酸铵1g,环氧氯丙烷1~2g,搅拌均匀后将体系升温至60~80度,固化反应0.5~1小时,得到黄腐酸钾为基础缓释基材丙烯酸类吸水树脂,这种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂为富含尿素体型结构黄腐酸钾/丙烯酸钠树脂。

16.一种黄腐酸钾为基础缓释基材丙烯酸类吸水树脂通过如下步骤制备而成:(a)取一定量黄腐酸钾和丙烯酸钠配制成15~30%水溶液,其中黄腐酸钾与丙烯酸钠二者的重量百分比为:黄腐酸钾为14~30%,丙烯酸钠为70~86%,静置过夜;(b)取上述配制好的水溶液100

‑

140g,加入3~8g环氧氯丙烷,搅拌均匀后,放入到40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入0.5~1g引发剂过硫酸钾,反应2~6小时后,得到黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物;(c)将得到的黄腐酸钾/丙烯酸钠接枝共聚物及均聚物混合物冷却至35~40度,加入一定量的磷酸盐和尿素,搅拌溶解,加入固化剂过硫酸铵1g,环氧氯丙烷1.2g,搅拌均匀后将体系升温至60~80度,固化反应0.5~1小时,得到富含磷酸盐和尿素体型结构黄腐酸钾/丙烯酸钠树脂。

17.本技术中的磷酸盐和尿素的加入量根据使用要求添加。

18.本发明具有以下有益效果:1、本发明提供一种黄腐酸钾为基础材料,通过接枝共聚制备黄腐酸钾/丙烯酸树脂类缓释基础材料,再通过后固化技术制备出具有各种功能缓释产品。本发明创新技术在于树脂的制备和产品功能化及固化一次完成,而且性能调整范围广泛,适用范围广泛。

19.2、本发明制备的黄腐酸钾/丙烯酸钠树脂缓释基材,具有固化工艺简单,功能化容易、缓释时间可控等特点。所制备黄腐酸钾/丙烯酸钠树脂缓释基材,作为缓释基础材料,可以用于化肥、农药、石油开采等众多领域,同时具有绿色环保、可降解等优点,对环境无污染,具有广阔的应用前景和社会经济效益。

20.3、本发明提出了具有缓释作用的基础材料及其反应固化技术,确定了黄腐酸钾/丙烯酸类树脂制备过程中固化剂的选择及固化反应工艺对树脂功能化的影响。

21.4、本发明主要解决目前缓释材料领域的应用局限性及制作工艺复杂等问题,同时对缓释材料进行有效的控制技术,尤其解决化肥农药领域的有效期。

附图说明

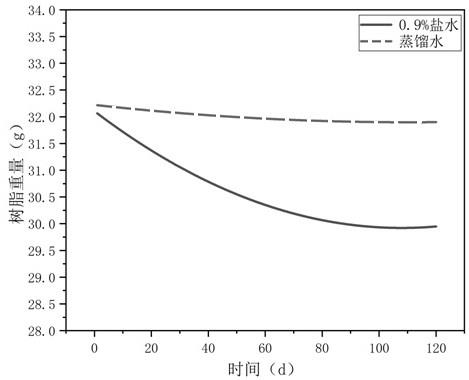

22.图1是降解量与时间关系曲线。

具体实施方式

23.下面对本发明做进一步的说明:实施例1:(a)称取丙烯酸钠30g,加入到70g蒸馏水中,搅拌溶解,静置过夜待用。

24.(b)在上述溶液中(30%丙烯酸钠水溶液)加入黄腐酸钾10g,环氧氯丙烷5g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应4

‑

6小时。

25.(c)将上述反应体系冷却至45℃以下,加入固化引发剂过硫酸铵1g,环氧氯丙烷1.2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应0.5小时,得到黄腐酸钾/丙烯酸钠接枝型树脂。

26.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

27.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,确定树脂降解速度与时间关系曲线。

28.取按照实施例1的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果实施例1所制备的吸水树脂吸水倍数,蒸馏水60

‑

90倍,0.9%盐水中40

‑

60倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线,结果如图1(干树脂质量为1.57g)所示。

29.实施例2:(a)称取丙烯酸钠20g,加入到80g蒸馏水中,搅拌溶解,静置过夜待用。

30.(b)在上述溶液中(20%丙烯酸钠水溶液)加入黄腐酸钾7.5g,环氧氯丙烷4g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应3

‑

5小时。

31.(c)将上述反应体系冷却至45℃以下,加入固化引发剂过硫酸铵1g,环氧氯丙烷1.2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应0.8小时,得到黄腐酸钾/丙烯酸钠接枝型树脂。

32.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

33.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,确定树脂降解速度与时间关系曲线。

34.取按照实施例2的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果案例2所制备的吸水树脂吸水倍数,蒸馏水68倍,0.9%盐水中46倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分

别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线。

35.实施例3:(a)称取丙烯酸钠30g,加入到70g蒸馏水中,搅拌溶解,静置过夜待用。

36.(b)在上述溶液中(30%丙烯酸钠水溶液)加入黄腐酸钾5g,环氧氯丙烷3g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应2

‑

4小时。

37.(c)将上述反应体系冷却至45℃以下,加入固化引发剂过硫酸铵1g,环氧氯丙烷1.2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应1小时,得到黄腐酸钾/丙烯酸钠接枝型树脂。

38.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

39.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,确定树脂降解速度与时间关系曲线。

40.取按照实施例3的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果案例3所制备的吸水树脂吸水倍数,蒸馏水80倍,0.9%盐水中60倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线。

41.实施例4:(a)称取丙烯酸钠30g,加入到70g蒸馏水中,搅拌溶解,静置过夜待用。

42.(b)在上述溶液中(30%丙烯酸钠水溶液)加入黄腐酸钾10g,环氧氯丙烷5g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应4

‑

6小时。

43.(c)将上述反应体系冷却至45℃以下,加入磷酸二氢钠5g,搅拌溶解,加入固化引发剂过硫酸铵1g,环氧氯丙烷1.2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应2

‑

10小时,得到含磷黄腐酸钾/丙烯酸钠接枝型树脂。

44.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

45.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,同时测定磷含量,确定树脂降解速度与时间关系曲线。

46.取按照实施例4的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果案例4所制备的吸水树脂吸水倍

数,蒸馏水62倍,0.9%盐水中48倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线。

47.实施例5:(a)称取丙烯酸钠30g,加入到70g蒸馏水中,搅拌溶解,静置过夜待用。

48.(b)在上述溶液中(30%丙烯酸钠水溶液)加入黄腐酸钾10g,环氧氯丙烷5g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应4

‑

6小时。

49.(c)将上述反应体系冷却至45℃一下,加入尿素5g,搅拌溶解,加入固化引发剂过硫酸铵1g,环氧氯丙烷1

‑

2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应2

‑

10小时,得到含尿素黄腐酸钾/丙烯酸钠接枝型树脂。

50.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

51.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,同时测定氮含量,确定树脂降解速度与时间关系曲线。

52.取按照实施例5的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果案例5所制备的吸水树脂吸水倍数,蒸馏水62倍,0.9%盐水中48倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线。

53.实施例6:(a)称取丙烯酸钠30g,加入到70g蒸馏水中,搅拌溶解,静置过夜待用。

54.(b)在上述溶液中(30%丙烯酸钠水溶液)加入黄腐酸钾10g,环氧氯丙烷5g,将混合溶液放入40~60℃水浴中恒温加热溶解,待黄腐酸钾全部溶解后,将体系温度升至60~80℃,加入引发剂过硫酸钾1g,搅拌充分,引发聚合反应4

‑

6小时。

55.(c)将上述反应体系冷却至45℃以下,磷酸二氢钠5g,尿素5g,加入固化引发剂过硫酸铵1g,环氧氯丙烷1.2g,待固化引发剂分散均匀后,将体系温度升至65

‑

70℃,固化反应2

‑

10小时,得到含尿素黄腐酸钾/丙烯酸钠接枝型树脂。

56.(d)吸水倍数测定,将得到的黄腐酸钾/丙烯酸钠接枝型树脂切割、烘干,烘干在真空条件下45℃干燥至恒重,称取一定量的树脂,放入蒸馏水、0.9%盐水中,分别测定在蒸馏水和0.9%盐水中的吸水倍数。

57.(e)缓释降解实验:将干燥树脂粉碎,称取一定粒度一定质量的树脂放入蒸馏水和0.9%盐水中,每隔一段时间测定降解液中总有机物含量及钾离子浓度,同时测定氮、磷含量,确定树脂降解速度与时间关系曲线。

58.取按照实施例6的方法制备出的黄腐酸钾/丙烯酸钠接枝型树脂于烧杯中,分别测

定其在蒸馏水和0.9%盐水中的吸水倍数及降解曲线,结果案例6所制备的吸水树脂吸水倍数,蒸馏水62倍,0.9%盐水中48倍;降解速率曲线,将树脂加入水及盐水中后,降解液浓度分别在24

‑

48小时候达到饱和,溶液中总有机物含量及钾离子浓度不再升高;将饱和后的降解液过滤掉,加入新蒸馏水或0.9%盐水,继续降解实验,重复上述操作,直至树脂完全降解,记录整个降解量与时间关系曲线。

59.本发明以黄腐酸钾为基础材料,在引发剂作用下与丙烯酸类单体进行接枝聚合,得到接枝共聚物及均聚物,加入交联固化剂,进一步反应得到树脂,固化之前可以加入各种功能性物质得到相应的缓释材料。

60.水溶性缓释基础材料一直缺乏一种通用性材料,本发明采用绿色环保的黄腐酸钾与丙烯酸类单体进行聚合,然后再交联固化过程中赋予树脂相应的功能。黄腐酸钾为树脂中可降解的基本骨架结构,丙烯酸钠聚合后为树脂中吸水为主的支链结构,交联固化剂是将接枝共聚物进行交联,控制释放速度与降解速度的功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。