1.本发明涉及一种半芳香族聚酰亚胺薄膜,具体涉及一种浅色、透明、耐弯折的半芳香族聚酰亚胺薄膜及其制备方法,属于有机高分子薄膜材料改性技术领域。

背景技术:

2.通常所指的聚酰亚胺(pi)是由芳香族二酐和芳香族二胺缩聚而成的全芳香聚酰亚胺,其分子链包含十分稳定的五元酰亚胺杂环和高密度芳环,结构规整,具有优越的耐热性、低热膨胀系数、高强度等,在微电子工业获得较多应用。但是由于分子内和分子间形成电荷转移络合物,在可见光区有较强吸收,所制薄膜呈黄色至深褐色,难以满足柔性电子器件中盖板、基板等要求为浅色乃至无色透明的应用要求。二酐和二胺单体中有一种为脂环结构缩聚所得到的半芳香族聚酰亚胺由于脂环不存在π电子,使分子链间的电荷转移效应削弱,所制薄膜具有更浅的颜色和更高的透明性。

3.中国发明专利申请cn112194791a公开了一种透明聚酰亚胺薄膜,该聚酰亚胺由二胺化合物和基于一种同时含酰亚胺结构和脂环族结构的二酐化合物聚合而成,利用二酐化合物中双酰亚胺结构的平面特征提高分子链的堆砌密度,降低热膨胀系数;但该聚酰亚胺制备采用的二酐化合物结构复杂,制备提纯过程繁杂,难以获得实际应用。1,4

‑

二氨基环己烷或4,4

’‑

二氨基二环己基甲烷等脂环结构二胺是常见的二胺化合物,但由于碱性较强,与芳香族二酐3,3’,4,4

’‑

联苯四甲酸酐等成盐作用严重,阻碍两者反应获得高分子量的半芳香族聚酰亚胺,且其五元酰亚胺在分子链上排布密度高,所得半芳香族聚酰亚胺薄膜十分脆,不耐弯折。如何以常规的半芳香族聚酰亚胺聚合和成膜条件与方法,商品化的1,4

‑

二氨基环己烷或4,4

’‑

二氨基二环己基甲烷等原料,制备浅色、透明、耐弯折,同时具有高热稳定性、高强度、低热膨胀系数的半芳香族聚酰亚胺薄膜,满足在柔性电子器件等领域的应用具有十分重要的意义。通过引入纳米二氧化硅颗粒的方法对聚酰亚胺具有较好的增加热稳定性、增强、增韧效果,但纳米二氧化硅的加入方式以及用量通常影响聚酰亚胺薄膜的光透过率,难以得到透明性好的薄膜。

4.中国发明专利申请cn201410612335.9一种冠醚改性聚酰亚胺杂化膜及其制备方法,该方法在湿度低于50%、室温、机械搅拌下,氮气气氛中,将冠醚与芳香族二胺溶于极性有机溶剂中,至冠醚和芳香族二胺完全溶解后,继续搅拌得到冠醚/二胺包合物溶液;冠醚/二胺包合物溶液中加入芳香族二酐,在芳香族二酐加入完毕后,继续搅拌,得到冠醚改性聚酰胺酸溶液;将冠醚改性聚酰胺酸溶液均匀涂抹于洁净玻璃片上,消除气泡;按设定程序升温、处理完毕后冷却至室温,脱膜,干燥,得冠醚改性聚酰亚胺杂化膜。本发明冠醚分子套在聚酰胺酸链上形成项圈式超分子结构,聚酰亚胺分子链由二维扩展为三维,分子链柔顺性降低,刚性得到提升,薄膜拉伸强度和断裂伸长率提升,但热膨胀系数变大以及热稳定性变差。

技术实现要素:

5.针对现有技术的不足,本发明提供一种具有高热稳定性、高强度、低热膨胀系数且色浅、透明性和耐弯折性足够,能很好地满足柔性电子器件制造需要的耐弯折并兼顾浅色和透明性的半芳香族聚酰亚胺薄膜及其制备方法。

6.本发明以纳米二氧化硅与冠醚复配对半芳香族聚酰亚胺进行改性,在基本保持半芳香族聚酰亚胺薄膜浅色、透明的前提下,对其增强、增韧、增柔改性,拉伸强度和断裂伸长率同时显著提高,并维持较低的热膨胀系数与较高的t

5%

水平。所得半芳香族聚酰亚胺具有高热稳定性、高强度、低热膨胀系数且色浅、透明性和耐弯折性足够,能很好地满足柔性电子器件制造需要。

7.本发明目的通过如下技术方案实现:

8.一种浅色透明耐弯折半芳香族聚酰亚胺薄膜,由纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀涂抹于基材上,消除气泡后升温至300

±

2℃,再降温剥离得到;纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液是由纳米二氧化硅分散液加入到冠醚

‑

半芳香族聚酰胺酸复合物溶液中得到,其中纳米二氧化硅颗粒中位粒径为15nm~30nm;冠醚

‑

半芳香族聚酰胺酸复合物溶液是由脂环族二胺、含有杂环或芳香环取代基冠醚溶于极性有机溶剂中,搅拌后添加3,3’,4,4

’‑

联苯四甲酸酐反应得到;含有杂环或芳香环取代基冠醚与脂环族二胺的摩尔比为0.1~0.2:1。

9.为进一步实现本发明目的,优选地,所述的浅色透明耐弯折半芳香族聚酰亚胺薄膜500nm处光透过率大于70%,热膨胀系数小于20ppm/k;拉伸强度为178mpa

‑

189mpa;5%热失重温度为473℃

‑

492℃,玻璃化转变温度331℃~347℃。

10.优选地,所述的脂环族二胺为反式

‑

1,4

‑

二氨基环己烷、顺反混合

‑

1,4

‑

二氨基环己烷或4,4

’‑

二氨基二环己基甲烷。

11.优选地,所述的含有杂环或芳香环取代基冠醚为二苯并

‑

18

‑

冠醚

‑

6、二苯并

‑

24

‑

冠醚

‑

8或二环己烷并

‑

18

‑

冠醚

‑

6。

12.优选地,所述的极性有机溶剂为n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺中的一种或多种,用量为脂环族二胺质量的15~25倍。

13.优选地,所述的纳米二氧化硅分散液为纳米二氧化硅颗粒在丙二醇甲醚醋酸酯、乙二醇单丁醚或丙二醇单丁醚中的分散液(其中二氧化硅颗粒中位粒径为15nm~30nm)。

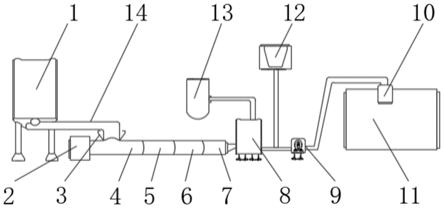

14.所述的浅色透明耐弯折半芳香族聚酰亚胺薄膜的制备方法,包括以下步骤:

15.1)在冰浴和氮气氛围中,将脂环族二胺、冠醚溶于极性有机溶剂中,搅拌2~3小时后添加3,3’,4,4

’‑

联苯四甲酸酐,待所生成的不溶性盐溶解完全后,继续反应6~10小时,得到冠醚

‑

半芳香族聚酰胺酸复合物溶液;

16.2)将纳米二氧化硅分散液加入到所得冠醚

‑

半芳香族聚酰胺酸复合物溶液中,连续搅拌8~12小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

17.3)将纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀涂抹于基材上,消除气泡,再升温至300

±

2℃,然后冷却至室温,再剥离薄膜,然后将薄膜真空干燥,得到浅色透明耐弯折半芳香族聚酰亚胺薄膜。

18.优选地,所述的纳米二氧化硅的质量为3,3’,4,4

’‑

联苯四甲酸酐和脂环族二胺两者质量和的0.1%~0.5%;3,3’,4,4

’‑

联苯四甲酸酐与脂环族二胺的摩尔比为1.02~

1.05:1.0;所述的基材为洁净玻璃片。

19.优选地,所述的消除气泡是真空干燥箱中真空下进行,时间为3~5小时;所述的升温至300

±

2℃是在75

±

2℃下保持5~8小时,100

±

2℃下保持1.2~1.5小时,150

±

2℃下保持1.5~1.8小时,200

±

2℃下保持1.2~1.5小时,250

±

2℃下保持1.2~1.5小时,300

±

2℃下保持1.0~1.2小时。

20.优选地,所述的3,3’,4,4

’‑

联苯四甲酸酐是分成三等份添加,每份间隔35~45分钟加入;3,3’,4,4

’‑

联苯四甲酸酐加入完毕后,将反应体系迅速转至110~120℃油浴中加热,至所生成的不溶性盐加热溶解完全后,再转至冰浴;

21.步骤(1)、(2)中所述搅拌的速度为200r/min~400r/min;

22.所述薄膜的剥离为在60~80℃的蒸馏水中浸泡脱膜;所述将薄膜真空干燥是在真空烘箱中于50~80℃下将薄膜在真空下干燥4~6小时。

23.本发明含有杂环或芳香环取代基冠醚如二苯并

‑

18

‑

冠醚

‑

6、二苯并

‑

24

‑

冠醚

‑

8或二环己烷并

‑

18

‑

冠醚

‑

6沸点较高,与脂环族二胺之间通过氢键及包合作用得到冠醚/脂环族二胺包合物,该包合物与芳香族二酐反应生成冠醚

‑

半芳香族聚酰胺酸复合物;其酰亚胺化后制成的薄膜拉伸强度和断裂伸长率提升。但冠醚用量较多的情况下,所形成复合物薄膜的5%热失重温度(t

5%

)降低明显,热膨胀系数增加幅度较大,而耐弯折性却提高不明显。纳米二氧化硅(sio2)是一类具有纳米尺度的无机颗粒,其具有高热稳定性、低热膨胀系数的优异性能,中位粒径为15nm~30nm的纳米二氧化硅颗粒分散在丙二醇甲醚醋酸酯、乙二醇单丁醚或丙二醇单丁醚等中的分散液,在本发明中能与冠醚

‑

半芳香族聚酰胺酸复合物溶液充分混合,二氧化硅在薄膜基体中仍能保持纳米颗粒状态。

24.本发明与现有技术相比,具有以下效果:

25.1.本发明利用含有杂环或芳香环取代基冠醚对半芳香族聚酰胺酸进行包合;再利用溶液共混法将纳米二氧化硅颗粒引入,实现对半芳香族聚酰亚胺同时增强、增韧、增柔,很好地克服了现有技术半芳香族聚酰亚胺薄膜性脆,不耐弯折的问题,得到浅色、透明、耐弯折且高热稳定性、高强度、低热膨胀系数的半芳香族聚酰亚胺薄膜。

26.2.本发明采用商品化的原料,常规的聚合和成膜方法与条件制备浅色、透明、耐弯折半芳香族聚酰亚胺薄膜,容易实施。

27.3.本发明通过含有杂环或芳香环取代基冠醚如二苯并

‑

18

‑

冠醚

‑

6、二苯并

‑

24

‑

冠醚

‑

8或二环己烷并

‑

18

‑

冠醚

‑

6等与脂环族二胺单体之间的氢键及包合作用得到冠醚/脂环族二胺包合物,该包合物能一定程度地降低脂环族二胺与芳香族二酐的成盐作用,这样更容易获得高分子量的半芳香族聚酰胺酸,且酰亚胺化后冠醚与半芳香族聚酰亚胺形成稳定的复合物,具有高的刚性和韧性。

28.4.本发明采用溶液共混法,将二氧化硅分散液与冠醚

‑

半芳香族聚酰胺酸复合物溶液充分混合,再热亚胺化得到纳米二氧化硅/冠醚

‑

半芳香族聚酰亚胺复合物薄膜,使其均匀分散在半芳香族聚酰亚胺基体中,且团聚粒子最大直径小于可见光波长,这样不影响半芳香族聚酰亚胺薄膜的透明性,优选控制纳米二氧化硅的添加量在0.1wt%~0.5wt%;优选二氧化硅分散液颗粒中位粒径为15nm~30nm,该优选范围纳米尺寸的二氧化硅无机颗粒均匀分散在半芳香族聚酰亚胺基体中,受到外力作用时,一方面其较大的刚性能起到应力集中的作用,具有增强的效果;另一方面作为应力集中点可以有效地阻止薄膜受力所产

生裂纹的扩展,少量粒子的空穴又可以吸收部分能量,从而提高半芳香族聚酰亚胺薄膜的韧性,另外还能补偿冠醚引入引起的热稳定性降低和热膨胀性增大问题。

附图说明

29.图1为本发明实施例制得的浅色透明耐弯折半芳香族聚酰亚胺薄膜的照片;其中(a)为实施例1所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜的照片;(b)为实施例2所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜的照片;(c)为实施例4所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜的照片;(d)为实施例6所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜的照片。

30.图2为本发明实施例制得的浅色透明耐弯折半芳香族聚酰亚胺薄膜进行拉伸强度测试后断面的扫描电子显微镜照片;其中a为实施例1所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜进行拉伸强度测试后断面的扫描电子显微镜照片;b为实施例2所制备的浅色透明耐弯折半芳香族聚酰亚胺薄膜进行拉伸强度测试后断面的扫描电子显微镜照片。

具体实施方式

31.为了更好地理解本发明的内容,以下用具体实施例对本发明作进一步说明。本发明并非局限在实施例范围。

32.下面实施例所用的反式

‑

1,4

‑

二氨基环己烷(t

‑

chda)、顺反混合

‑

1,4

‑

二氨基环己烷(chda)、4,4

’‑

二氨基二环己基甲烷(mbcha)均为梯希爱(上海)化学试剂公司(tci)产品;3,3’,4,4

’‑

联苯四甲酸酐(bpda)、二苯并

‑

24

‑

冠醚

‑

8、二苯并

‑

18

‑

冠醚

‑

6和二环己烷并

‑

18

‑

冠醚

‑

6为阿拉丁(上海)化学试剂公司(aladdin)产品;n

‑

甲基吡咯烷酮(nmp)、n,n

‑

二甲基甲酰胺(dmf)或n,n

‑

二甲基乙酰胺(dmac)为上海润捷化学试剂公司产品;氢化钙(cah2)为麦克林化学试剂公司产品。

33.n,n

‑

二甲基乙酰胺在使用前进行除水处理,具体方法为:加入适量cah2,室温下24小时后,取上层清液进行减压蒸馏纯化后用;二胺单体t

‑

chda、chda、mbcha于80℃真空烘箱中烘干24小时;二酐单体bpda于140℃的真空烘箱中烘干24小时;实验过程中所有玻璃仪器使用前需置于100℃的烘箱中干燥除水。

34.纳米二氧化硅分散液采用三种市场上购买的品种:(1)德国迪高nanopol

‑

c764牌号产品,分散剂为丙二醇甲醚醋酸酯,纳米二氧化硅颗粒的含量约50wt%,中位粒径为20nm;(2)杭州智钛净化科技有限公司vk

‑

sp15e牌号产品,分散剂为乙二醇单丁醚,纳米二氧化硅颗粒的含量20wt%,中位粒径为15nm;(3)杭州智钛净化科技有限公司vk

‑

sp30e牌号产品,分散剂为丙二醇单丁醚,纳米二氧化硅颗粒的含量20wt%,中位粒径为30nm。

35.实施例1

36.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.4568g t

‑

chda、0.2163g二苯并

‑

18

‑

冠醚

‑

6和9.136g n,n

‑

二甲基乙酰胺,以250r/min的转速搅拌2小时;将1.2000g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为40分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至110℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应10小时,得到二苯并

‑

18

‑

冠醚

‑

6与t

‑

chda

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0035g纳米二氧化硅分散液(德国迪高nanopol

‑

c764牌号),连续搅拌12小时,得

到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

37.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡3小时;然后按设定程序升温和保温:在75

±

2℃下保持8小时,100

±

2℃下保持1.2小时,150

±

2℃下保持1.8小时,200

±

2℃下保持1.2小时,250

±

2℃下保持1.5小时,300

±

2℃下保持1.0小时;然后冷却至室温,将玻璃板放入60℃蒸馏水中浸泡脱膜,所得薄膜置于真空烘箱中50℃下真空干燥6小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.1wt%,二苯并

‑

18

‑

冠醚

‑

6质量只计一半;其实物照片如附图1中(a),可以看出薄膜颜色浅且透明;该薄膜进行拉伸强度测试后断面的扫描电镜照片如附图2中a,从图中可看到纳米二氧化硅粒子均匀分散在半芳香族聚酰亚胺基体中。需要说明的是,实施例3和实施例5所得半芳香族聚酰亚胺薄膜实物照片基本和实施例1相同,薄膜颜色浅且透明;实施例3

‑

6所得浅色透明耐弯折半芳香族聚酰亚胺薄膜进行拉伸强度测试后断面的扫描电镜照片也基本同图2中a,纳米二氧化硅粒子均匀分散在半芳香族聚酰亚胺基体中。

38.实施例2

39.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.4568g t

‑

chda、0.1794g二苯并

‑

24

‑

冠醚

‑

8和11.42g n,n

‑

二甲基甲酰胺,以200r/min的转速搅拌3小时;将1.2239g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为35分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至120℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应6小时,得到二苯并

‑

24

‑

冠醚

‑

8与t

‑

chda

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0106g纳米二氧化硅分散液(德国迪高nanopol

‑

c764牌号),连续搅拌8小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

40.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡4小时;然后按设定程序升温和保温:在75

±

2℃下保持5小时,100

±

2℃下保持1.5小时,150

±

2℃下保持1.5小时,200

±

2℃下保持1.5小时,250

±

2℃下保持1.2小时,300

±

2℃下保持1.2小时;然后冷却至室温,将玻璃板放入70℃蒸馏水中浸泡脱膜;所得薄膜置于真空烘箱中80℃下真空干燥4小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.3wt%,计算时二苯并

‑

24

‑

冠醚

‑

8质量只计一半;其实物照片如附图1中(b),可以看出薄膜颜色浅且透明;该薄膜进行拉伸强度测试后断面的扫描电镜照片如附图2中b,相比于实施例1,断面的形貌更粗糙,且基体发生充分拉伸形变产生了较多的撕裂带和空洞,尽管纳米二氧化硅含量增加,但在半芳香族聚酰亚胺基体中分散仍然十分均匀,无团聚。

41.实施例3

42.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.8414g 4,4

’‑

二氨基二环己基甲烷(mbcha)、0.2980g二环己烷并

‑

18

‑

冠醚

‑

6和12.62g n

‑

甲基吡咯烷酮,以300r/min的转速搅拌2.5小时;将1.2256g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为45分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至120℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应8小时,得到二环己烷并

‑

18

‑

冠醚

‑

6与mbcha

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0558g纳米二氧化硅分散液(杭州智钛净化科技有限公司vk

‑

sp15e牌号),连续搅拌10小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复

合物溶液;

43.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡5小时;然后按设定程序升温和保温:在75

±

2℃下保持6小时,100

±

2℃下保持1.3小时,150

±

2℃下保持1.6小时,200

±

2℃下保持1.4小时,250

±

2℃下保持1.3小时,300

±

2℃下保持1.1小时;然后冷却至室温,将玻璃板放入80℃蒸馏水中浸泡脱膜;所得薄膜置于真空烘箱中70℃下真空干燥3小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.5wt%,计算时二环己烷并

‑

18

‑

冠醚

‑

6质量只计一半。

44.实施例4

45.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.8414g 4,4

’‑

二氨基二环己基甲烷(mbcha)、0.2883g二苯并

‑

18

‑

冠醚

‑

6和12.62g n

‑

甲基吡咯烷酮,以400r/min的转速搅拌2小时;将1.2239g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为40分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至110℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应9小时,得到二苯并

‑

18

‑

冠醚

‑

6与mbcha

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0177g纳米二氧化硅分散液(德国迪高nanopol

‑

c764牌号),连续搅拌11小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

46.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡5小时;然后按设定程序升温和保温:在75

±

2℃下保持6小时,100

±

2℃下保持1.3小时,150

±

2℃下保持1.6小时,200

±

2℃下保持1.4小时,250

±

2℃下保持1.3小时,300

±

2℃下保持1.1小时;然后冷却至室温,将玻璃板放入80℃蒸馏水中浸泡脱膜;所得薄膜置于真空烘箱中70℃下真空干燥3小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.4wt%,计算时二苯并

‑

18

‑

冠醚

‑

6质量只计一半;其实物照片如附图1中(c),可以看出薄膜颜色浅且透明。

47.实施例5

48.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.4568g chda、0.1794g二苯并

‑

24

‑

冠醚

‑

8和11.42g n,n

‑

二甲基甲酰胺,以200r/min的转速搅拌3小时;将1.2239g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为35分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至115℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应6小时,得到二苯并

‑

24

‑

冠醚

‑

8与chda

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0265g纳米二氧化硅分散液(杭州智钛净化科技有限公司vk

‑

sp30e牌号),连续搅拌8小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

49.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡4小时;然后按设定程序升温和保温:在75

±

2℃下保持5小时,100

±

2℃下保持1.5小时,150

±

2℃下保持1.5小时,200

±

2℃下保持1.5小时,250

±

2℃下保持1.2小时,300

±

2℃下保持1.2小时;然后冷却至室温,将玻璃板放入70℃蒸馏水中浸泡脱膜;所得薄膜置于真空烘箱中80℃下真空干燥4小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.3wt%,计算时二苯并

‑

24

‑

冠醚

‑

8质量只计一半。

50.实施例6

51.(1)将50ml三口烧瓶置于冰浴中,通入氮气,加入0.4568g t

‑

chda、0.2163g二苯并

‑

18

‑

冠醚

‑

6和9.136g n

‑

甲基吡咯烷酮,以400r/min的转速搅拌2小时;将1.2000g bpda分为三等份,依次加入三口烧瓶中,每次加入时间间隔均为40分钟;最后一份加入后搅拌30分钟,将三口烧瓶迅速转至120℃油浴锅中加热,至不溶性盐溶解,再转移至冰浴中继续反应10小时,得到二苯并

‑

18

‑

冠醚

‑

6与t

‑

chda

‑

bpda型聚酰胺酸复合物溶液;向该溶液中逐滴加入0.0175g纳米二氧化硅分散液(德国迪高nanopol

‑

c764牌号),连续搅拌12小时,得到纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液;

52.(2)将所制备的纳米二氧化硅/冠醚

‑

半芳香族聚酰胺酸复合物溶液均匀铺平于洁净玻璃片上,放置于真空干燥箱中真空下消除气泡3小时;然后按设定程序升温和保温:在75

±

2℃下保持8小时,100

±

2℃下保持1.2小时,150

±

2℃下保持1.8小时,200

±

2℃下保持1.2小时,250

±

2℃下保持1.5小时,300

±

2℃下保持1.0小时;然后冷却至室温,将玻璃板放入60℃蒸馏水中浸泡脱膜;所得薄膜置于真空烘箱中50℃下真空干燥6小时后取出,为浅色、透明且耐弯折半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.5wt%,计算时二苯并

‑

18

‑

冠醚

‑

6质量只计一半;其实物照片如附图1中(d),可以看出薄膜颜色浅且透明。

53.对比例1

54.实施例6中不加二苯并

‑

18

‑

冠醚

‑

6和纳米二氧化硅分散液,在相同条件下直接对t

‑

chda

‑

bpda型聚酰胺酸溶液进行热酰亚胺化处理,得到的半芳香族聚酰亚胺薄膜为浅色透明;但该薄膜十分脆,以至无法进行拉伸性能测试。

55.对比例2

56.实施例6中二苯并

‑

18

‑

冠醚

‑

6的用量为0.4326g,其与t

‑

chda的摩尔比值为0.3,不加纳米二氧化硅分散液,其他条件相同,得到冠醚

‑

半芳香族聚酰亚胺薄膜。

57.对比例3

58.实施例6中步骤(1)中不加二苯并

‑

18

‑

冠醚

‑

6,向该聚酰胺酸溶液中逐滴加入0.021g纳米二氧化硅分散液(德国迪高nanopol

‑

c764牌号),其他不变,得到的纳米二氧化硅/半芳香族聚酰亚胺薄膜,其中纳米二氧化硅的理论含量为0.6wt%。

59.根据gb/t1040.3

‑

2006标准测量薄膜的拉伸模量、拉伸强度、断裂伸长率,静态热机械分析仪(tma,德国netzsch 402f3)测定薄膜的热膨胀系数,热重分析仪(德国netzsch tg

‑

209f1)测定5%热失重温度(t

5%

)、动态热机械分析仪(美国ta dma

‑

q800)测定玻璃化转变温度(t

g

),紫外

‑

可见分光光度计(日本hitachi公司uv

‑

3010)测得薄膜在500nm处的透过率。选取厚度约为50μm的薄膜,进行180

°

弯折测试,控制每次弯折力度相同,按压3秒后观察薄膜是否断裂或存在裂纹。实施例1~6与对比例1~3所制半芳香族聚酰亚胺薄膜的力学性能、热膨胀系数、500nm处透过率以及180

°

弯曲测试结果如表1。

60.从表1可知,纯半芳香族聚酰亚胺膜(对比例1)十分脆,甚至不能进行拉伸强度的测试,而冠醚单独改性所得半芳香族聚酰亚胺膜(对比例2)拉伸强度和断裂伸长率均较高,但t

5%

降低明显,热膨胀系数增加幅度较大,且不能通过180

°

弯曲测试,耐弯折性提高不够;而纳米二氧化硅单独改性得到的半芳香族聚酰亚胺薄膜(对比例3)可耐弯折,相比于纯半芳香族聚酰亚胺膜热膨胀系数降低,t

5%

增加,但含量为0.6%时,500nm处透过率下降到

70%以下。本发明采用商品化的原料,常规的半芳香族聚酰亚胺聚合和成膜方法与条件,纳米二氧化硅的含量控制在0.1%~0.5%,得到的半芳香族聚酰亚胺薄膜500nm处光透过率大于70%,热膨胀系数小于20ppm/k;拉伸强度为178mpa

‑

189mpa;5%热失重温度为473℃

‑

492℃,玻璃化转变温度331℃~347℃,180

°

弯曲测试无裂纹。

61.表1实施例1~6和对比例1~3所制半芳香族聚酰亚胺薄膜的性能

[0062][0063]

本发明以纳米二氧化硅与冠醚复配对半芳香族聚酰亚胺进行改性,在基本保持浅色、透明的前提下,实现对半芳香族聚酰亚胺薄膜同时增强、增韧、增柔,拉伸强度和断裂伸长率同时显著提高,并维持较低的热膨胀系数、较高的光透过率及t

5%

,可以较好地满足柔性显示领域的应用需求,且容易实施,市场应用前景广阔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。