技术特征:

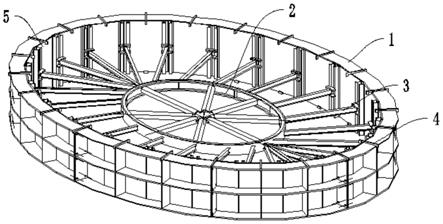

1.一种低温风洞内层连接圈拼焊装置,其特征在于,包括椭圆状框模、椭圆架、刚性支撑组件以及紧固组件;所述椭圆状框模为椭圆环状的二十四边形结构,且用于套接于椭圆环状的内层连接圈的外周壁上;所述椭圆架为椭圆环状结构,且设置于所述椭圆状框模的内腔中的中心位置处,所述椭圆架的中心点与所述椭圆状框模的中心点相重合,且所述椭圆架的长轴与所述椭圆状框模的长轴相重合、短轴与所述椭圆状框模的短轴相重合;所述刚性支撑组件的一端焊接于所述椭圆架的外周壁上,另一端抵接于所述内层连接圈上的每条焊缝的两侧处;所述紧固组件安装于所述椭圆状框模中的每组边的中间位置处,用于对所述内层连接圈进行紧固。2.根据权利要求1所述的低温风洞内层连接圈拼焊装置,其特征在于,所述椭圆状框模包括两个半弧形状框模;两个所述半弧形状框模关于所述椭圆状框模的长轴相对称,且连接成椭圆环状的二十四边形结构;每个所述半弧形状框模均包括高度与所述内层连接圈的高度相同且依次连接的第一框模、第二框模、第三框模以及第四框模,所述第一框模与所述第四框模相同,所述第二框模与所述第三框模相同。3.根据权利要求2所述的低温风洞内层连接圈拼焊装置,其特征在于,所述第一框模包括第一下边形板、第一中边形板、第一上边形板、四个第一筋板、两个第一紧固板以及两个第一加固板;所述第一下边形板、所述第一中边形板以及所述第一上边形板依次由下至上相平行且等间距分布,且其中两个所述第一筋板的顶底两端分别垂直固定连接于所述第一下边形板的两侧端与所述第一中边形板的两侧端之间,另外两个所述第一筋板的顶底两端分别垂直固定连接于所述第一中边形板的两侧端与所述第一上边形板的两侧端之间;其中一个所述第一紧固板的顶底两端分别垂直固定连接于所述第一下边形板与所述第一中边形板的中部之间,另一个所述第一紧固板的顶底两端分别垂直固定连接于所述第一中边形板与所述第一上边形板的中部之间;其中一个所述第一加固板的顶底两端分别垂直固定连接于所述第一下边形板与所述第一中边形板的中部之间,另一个所述第一加固板的顶底两端分别垂直固定连接于所述第一中边形板与所述第一上边形板的中部之间。4.根据权利要求2所述的低温风洞内层连接圈拼焊装置,其特征在于,所述第二框模包括第二下边形板、第二中边形板、第二上边形板、四个第二筋板、两个第二紧固板以及两个第二加固板;所述第二下边形板、所述第二中边形板以及所述第二上边形板依次由下至上相平行且等间距分布,且其中两个所述第二筋板的顶底两端分别垂直固定连接于所述第二下边形板的两侧端与所述第二中边形板的两侧端之间,另外两个所述第二筋板的顶底两端分别垂直固定连接于所述第二中边形板的两侧端与所述第二上边形板的两侧端之间;其中一个所述第二紧固板的顶底两端分别垂直固定连接于所述第二下边形板与所述第二中边形板的中部之间,另一个所述第二紧固板的顶底两端分别垂直固定连接于所述第二中边形板与所述第二上边形板的中部之间;其中一个所述第二加固板的顶底两端分别垂直固定连接于所述第二下边形板与所述第二中边形板的中部之间,另一个所述第二加固板的顶底两端分别垂直固定连接于所述第二中边形板与所述第二上边形板的中部之间。5.根据权利要求1所述的低温风洞内层连接圈拼焊装置,其特征在于,所述刚性支撑组件包括二十四组依次间隔分布的支撑条,多组所述支撑条的一端分别间隔地焊接于所述椭圆架的外周壁上,另一端抵接于所述内层连接圈上的每条焊缝的两侧处。6.根据权利要求5所述的低温风洞内层连接圈拼焊装置,其特征在于,每组所述支撑条

均包括横向工字钢、两个竖向工字钢以及两个折角板;所述横向工字钢的一端垂直焊接于所述椭圆架的外周壁上,另一端的顶底分别通过所述折角板垂直焊接于两个平行间隔的所述竖向工字钢的中部;两个所述竖向工字钢的高度与所述内层连接圈的高度相同,且相平行地抵接于所述内层连接圈上相对应的同一焊缝的两侧处;两个所述折角板的弯折角度与所述内层连接圈上相对应处的弯折角度相同。7.根据权利要求1所述的低温风洞内层连接圈拼焊装置,其特征在于,所述椭圆架包括椭圆环结构、中心板以及多个支撑管,所述椭圆环结构包括椭圆环壳体、两层内环筋以及多个连接筋板;所述椭圆环壳体设置于所述椭圆状框模的内腔中的中心位置处,所述刚性支撑组件的一端焊接于所述椭圆环壳体的外周壁上;两层所述内环筋沿所述椭圆环壳体的内周壁的高度方向上平行间隔地焊接于所述椭圆环壳体的内周壁上,多个所述连接筋板的顶底两端分别间隔均匀地焊接于两层所述内环筋之间;所述中心板设置于所述椭圆环结构的中心位置处;多个所述支撑管的两端分别间隔均匀地焊接于所述中心板与所述椭圆环壳体之间。8.根据权利要求1所述的低温风洞内层连接圈拼焊装置,其特征在于,所述紧固组件包括二十四组勾型板和限位板;所述勾型板紧固于所述椭圆状框模的每组边的顶部的中间位置处,用于对所述内层连接圈进行紧固;每个所述限位板焊接于所述椭圆状框模的每组边的底部中间位置处。9.根据权利要求8所述的低温风洞内层连接圈拼焊装置,其特征在于,所述勾型板为u形结构,且一端卡在所述椭圆状框模的每组边的顶部的中间位置的外型面处,另一端通过楔子将所述内层连接圈与所述椭圆状框模的每组边的顶部的中间位置的内型面贴合并紧固;所述限位板为l形结构,且长边焊接于所述椭圆状框模的每组边的底面的中间位置处,短边的端面平行于所述椭圆状框模的每组边的底面的中间位置处的内型面,所述限位板的短边的端面与所述椭圆状框模的每组边的底面的中间位置处的内型面之间的间距为所述内层连接圈的厚度。10.一种内层连接圈拼焊方法,采用权利要求1至9中任一项所述的低温风洞内层连接圈拼焊装置进行拼装,其特征在于,包括以下步骤:步骤一,拼装所述椭圆状框模和所述椭圆架:将所述紧固组件中的二十四块限位板焊接于所述椭圆状框模的相应位置,将内层连接圈的二十四块奥氏体不锈钢零件板卡在所述限位板与所述椭圆状框模之间,并通过二十四块所述紧固组件中的勾型板使二十四块所述奥氏体不锈钢零件板分别与所述椭圆状框模贴合并紧固;步骤二,对所述内层连接圈的二十四块所述奥氏体不锈钢零件板进行点固焊连接:所述内层连接圈的二十四块所述奥氏体不锈钢零件板的坡口设计为非对称坡口,且所述奥氏体不锈钢零件板的内壁面为第一坡口,所述第一坡口的厚度为所述奥氏体不锈钢零件板的板厚的1/5,所述第一坡口的坡口角度θ2为39~40.5

°

,所述奥氏体不锈钢零件板的外壁面为第二坡口,所述第二坡口的厚度为所述奥氏体不锈钢零件板的板厚的4/5,所述第二坡口的坡口角度θ1为8~10

°

;将所述内层连接圈的二十四块所述奥氏体不锈钢零件板进行点固焊连接;步骤三,进行防变形支撑:将所述刚性支撑组件的二十四组支撑条安装于所述内层连接圈与所述椭圆架之间;

步骤四,对所述内层连接圈进行焊接:对所述第一坡口采用钨极氩弧焊进行焊接,先将所述第二坡口焊接两层,然后将所述第一坡口焊满,再将所述第二坡口焊接两层;采用角磨机将所述第一坡口的焊肉打磨去除,再将所述第一坡口焊满,再将所述第二坡口焊接两层;采用角磨机将所述第一坡口的焊肉打磨去除,再将所述第一坡口焊满,将所述第二坡口焊接完成;采用角磨机将所述第一坡口的焊肉打磨去除,再将所述第一坡口焊接两层,此时,所述第一坡口的第二层焊接时分两道焊接,焊接过程中控制熔池使焊道之间形成一个夹角,所述夹角与所述内层连接圈相邻的两块所述奥氏体不锈钢零件板之间的夹角相同;步骤五,对所述内层连接圈进行局部校正:焊接完成后,按设计要求将所述内层连接圈切割为多个连接块;若每个所述连接块的折角角度有偏差,则采用液压机对所述连接块的焊缝进行点压,局部校正每个所述连接块的折角角度。

技术总结

本申请提供一种低温风洞内层连接圈拼焊装置及内层连接圈拼焊方法,其椭圆状框模为椭圆环状的二十四边形结构,且用于套接于椭圆环状的内层连接圈的外周壁上;椭圆架为椭圆环状结构,且设置于椭圆状框模的内腔中的中心位置处,椭圆架的中心点与椭圆状框模的中心点相重合,且椭圆架的长轴与椭圆状框模的长轴相重合、短轴与椭圆状框模的短轴相重合;刚性支撑组件的一端焊接于椭圆架的外周壁上,另一端抵接于内层连接圈上的每条焊缝的两侧处;紧固组件安装于椭圆状框模中的每组边的中间位置处,用于对内层连接圈进行紧固。本装置和方法有效地提高了内层连接圈的拼装精度,并控制焊接过程中的变形量。程中的变形量。程中的变形量。

技术研发人员:闵晓峰 侯华东 吴梦先 潘伍覃 郭则明 鲁志国 蒋杰 王元兴

受保护的技术使用者:中国一冶集团有限公司

技术研发日:2021.08.26

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。