1.本发明涉及一种精加工技术,尤其是一种零件内腔精密抛光技术,具体地说是一种螺旋式全自动循环磁力研磨装置及方法。

背景技术:

2.随着半导体、光学、电子、原子能、航空航天零部件等行业的快速发展,增加了表面光洁度和完整性的重要性。但具有复杂内腔的精密件的抛光一直受到传统加工工艺的制约,一定程度上限制了高精尖制造技术的发展。近几年,磁力研磨技术孕育而生。磁性磨料在磁场的作用下形成磁力刷,通过磁场的相对运动,使得磁性磨料在工件表面划擦及冲击,进而实现对工件地柔性光整加工。目前的磁力研磨设备体积庞大且结构复杂,很难实现磨料的复杂运动轨迹。而且,目前加工方式人工操作量大,自动化程度相对较低。因此,本发明提出一种螺旋式全自动循环磁力研磨装置及方法。

技术实现要素:

3.本发明的目的是针对现有的零件内腔抛光加工不便,精度不高的剖问题,发明一种螺旋式全自动循环磁力研磨装置及方法。工件内的磁性磨料在螺旋式磁极的作用下产生正交研磨轨迹,提高了研磨均匀性及加工效率,尤其适用于具有复杂内腔的精密件。本发明所述装置,通过配置plc系统来控制各工序动作,自动化程度高,设计合理,易于调节和装配。

4.本发明的技术方案之一是:一种螺旋式全自动循环磁力研磨装置,其特征是:它包括:一支架9,该支架9是相关部件安装的基础;一磁场发生系统1,该磁场发生系统1安装在支架9上,它产生的磁场能使工件内的磁性磨料产生正交研磨轨迹,以提高研磨的均匀性及加工效率;一夹具及磨料输送系统2;该夹具及磨料输送系统2由工件夹紧系统和磨料供应系统组成,它们均安装在垂直丝杠对刀系统上;工件夹紧系统将工件24夹紧的同时使之能随第一空心转轴22和第二空心转轴25转动,第一空心转轴22和第二空心转轴25由第一同步带16带动转动,第一同步带16由第一伺服电机20驱动;磨料供应系统由空心轴两端的第一三通旋转接头21、第二三通旋转接头27、第一漏斗19、第二漏斗26、第一同步带12、第一同步带18和第二伺服电机13、第三伺服电机17组成,漏斗处于上位时向三通旋转接头供应磨料,处于下位时接收三通旋转接头排出的磨料,伺服电机带动同步带转动,同步带带动三通旋转接头转动实现上下位置的互换以实现磨料的双向供料和双向存储;一垂直丝杠对刀系统,该垂直丝杠对刀系统由安装在支架9上的丝杠导轨固定架5、伺服电机6、滑块8和丝杠7组成,丝杠导轨固定架5的下部固定安装在机架9上,伺服电机6安装在丝杠导轨固定架5上部的顶板上,夹具及磨料输送系统2安装在滑块8上,滑块8安装在丝杠7上,丝杠7的一端与伺服电机6相连,丝杠7的另一端安装在丝杠导轨固定架5上;伺

服电机6驱动滑块8,滑块8带动夹具及磨料输送系统2同步运动,进而使得工件对准磁场发生系统1,并调整工件24与磁场发生系统1之间的距离。

5.所述磁场发生系统1包括旋转磁极主轴29、轴承座28、电机固定框30、联轴器31和第四伺服电机32,第四伺服电机32安装在电机固定框30上,并通过联轴器31与旋转磁极主轴29的一端相连,旋转磁极主轴29的另一端通过轴承支承在轴承座28中;旋转磁极主轴29包括转轴37、永磁套筒34和螺旋式聚磁钢40,转轴37由第二伺服电机32驱动,永磁套筒34套装在转轴37上并由垫片41和第一顶紧螺母33、第二顶紧螺母39轴向定位,螺旋式聚磁钢40安装在永磁套筒34上,螺旋式聚磁钢40的一端与垫片41相抵,另一端与涨紧套筒35相抵,涨紧套筒35通过可调节螺母36实现其在转轴37上的轴向定位。

6.所述螺旋式聚磁钢40为q235钢条经过扭、拉、压、热处理工艺制作而成的弹性件,调节可调节螺母36能改变涨紧套筒35对螺旋式聚磁钢40施加的预紧力,进而改变其螺距。

7.所述的工件夹紧系统由电动推力缸10、固定板11、弯板14、导轨15、轴承23和顶板组成,电动推力缸10、导轨15和顶板均安装在固定板11上,弯板14安装在导轨15上并与电动推力缸10的输出杆相连,工件24位于弯板14和顶板之间,工件24的两端均与对应的第一中空轴22、第二中空轴25相抵并连通,第一中空轴22、第二中空轴25通过轴承23安装在弯板14和顶板上,电动推力缸10推动弯板14和第二中空轴25移向工件24实现对工件的夹紧,工件夹紧后能随第二中空轴25同步转动。

8.所述的漏斗19内的磁性磨料通过第一三通旋转接头21、第一中空转轴22进入工件内部,在磁场力作用下压向工件内表面;当螺旋式磁极主轴29旋转时,磨料获得切向和轴向速度,最终通过第二中空转轴25、第二三通旋转接头27进入磨料收集第二漏斗26中;加工适当时间后,螺旋式磁极主轴29反向旋转,同时第一漏斗19、第二漏斗26上下方向互换,磨料将从左向右运动,以达到循环往复的抛光效果;当加工面达到技术要求时,第一伺服电机20通过第一同步带16驱动第一中空转轴22,进而带动工件旋转使待加工面对准磁极;工件内的磁性磨料在螺旋式磁极的作用下产生正交研磨轨迹。

9.所述的工件24通过螺钉固定在第一中空转轴22的左端;推力电缸10驱动弯板14在方形导轨15上滑动,以实现工件的夹紧;第一中空转轴22与顶板之间、第二中空转轴25与弯板14之间均布置有同型号轴承23,因此可带动工件旋转;当现抛光面达到技术要求时,伺服电机20通过同步带16驱动位于第一中空转轴22上的带轮,最终实现工件的旋转使得待加工面对准磁极。该结构避免了工件的频繁拆卸,可有效节省人力、物力,显著提高。加工效率第一三通旋转接头21的一端与第一中空转轴22的右端螺纹连接,一端与存放磨料的第一漏斗19螺纹连接,第一漏斗19大端安装有可开合的盖子,第一三通旋转接头21的第三端通过螺纹安装有同步带轮;同样地,第二中空转轴25依次与第二三通旋转接头27、第二漏斗26、同步带轮连接;由于两个中空转轴均连接有三通旋转接头,因此漏斗可以不依赖于中空转轴而上下翻转。加工适当时间后,改变螺旋式磁极主轴29的转向,同时控制第二伺服电机13、第三伺服电机17令第一漏斗19、第二漏斗26上下翻转;此时磨料从左到右通过工件,原来的磨料收集第二漏斗26变为磨料供应漏斗,第一漏斗19变为磨料收集漏斗。

10.径向磁极可在螺旋式聚磁钢的导磁作用下,汇聚成连续的螺旋条状磁场域,工件内的磁性磨料在磁场力的作用下压向工件内表面;当磁极主轴旋转时,磨料将跟随磁极运动,即相对工件获得沿圆周的切线速度和沿螺旋方向的轴向速度。而且,磨料的切线速度能

通过改变螺旋式聚磁钢的节距来实现,磨料的轴向速度能通过调节伺服电机转速来实现;磨料不断沿螺旋方向从工件一端流出并从另一端补给,使整个抛光过程连续进行;单颗磨料的研磨轨迹为螺旋状,对工件产生正交切削作用。

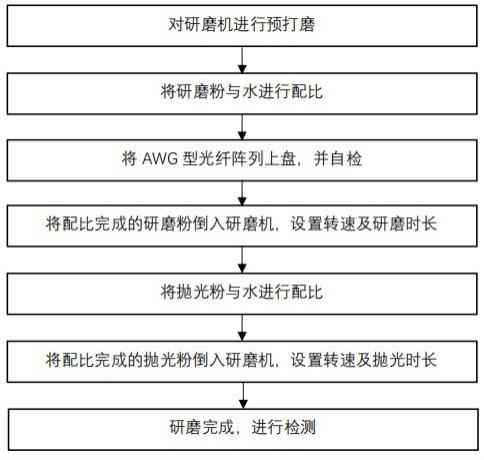

11.本发明的技术方案之二是:一种基于螺旋式全自动循环磁力研磨装置的螺旋式全自动循环磁力研磨方法,其特征:它包括如下步骤:1) 将工件螺纹连接在第一中空转轴22左端,控制推力电缸使工件被夹紧、固定;2) 根据弯板14在导轨15上的位置,调节第二伺服电机13在固定架11上板的位置,使得第二伺服电机13上的带轮与第二三桶旋转接头27上的带轮相对应,并装上第一同步带12;3) 打开供料第一漏斗19上的盖子,导入磁性磨料;4) 调节垂直丝杠对刀系统2在丝杠7上的位置,以获得合适的加工间隙;5) 启动电源,给plc输入程序以协调各个伺服电机的动作;定时转动工件并使磨料从右向左和从左向右移动多次反复,实现对工件内腔的正反向摩擦抛光;6) 加工合适时间后,取下工件进行清洗、烘干,最终完成整个光整加工。

12.详述如下:一种螺旋式全自动循环磁力研磨装置包括磁场发生系统1、夹具及磨料输送系统2、垂直丝杠对刀系统、机架9;如图1所示,所述磁场发生系统1主要包括转轴37、永磁套筒34、螺旋式聚磁钢40,如图4所示,伺服电机6驱动滑块8,使得其上夹具及磨料输送系统运动,进而使得工件对准磁极。电动推力缸10带动弯板14运动以夹紧工件,漏斗19内的磁性磨料可通过旋转接头21、中空转轴22进入工件内部,在磁场力作用下压向工件内表面。当螺旋式磁极主轴29旋转时,磨料获得切向和轴向速度,最终通过中空转轴25、旋转接头27、进入磨料收集漏斗26。加工适当时间后,螺旋式磁极主轴29反向旋转,同时两个磨料漏斗19、26上下方向互换,磨料将从左向右运动,以达到循环往复的抛光效果。当现抛光面达到技术要求时,伺服电机20通过同步带16,驱动中空转轴22,进而带动工件旋转使待加工面对准磁极。工件内的磁性磨料在螺旋式磁极的作用下产生正交研磨轨迹,提高了研磨均匀性及加工效率,尤其适用于具有复杂内腔的精密件。本发明所述装置,通过配置plc系统来控制各工序动作,自动化程度高,设计合理,易于调节和装配。所述螺旋式磁极主轴29由顶紧螺母33、36和39、永磁套筒34、涨紧套筒35、转轴37、端盖38、螺旋式聚磁钢40、垫片41组成。永磁套筒34为径向充磁,通过螺旋式聚磁钢实现聚磁效果。螺旋式聚磁钢为q235钢条经过扭、拉、压、热处理等工艺制作而成,其成品性质类似弹簧,即具有一定的弹性。调节螺母36可改变涨紧套筒对螺旋式聚磁钢施加的预紧力,进而可改变其螺距。

13.所述的径向磁极可在螺旋式聚磁钢的导磁作用下,汇聚成连续的螺旋条状磁场域,工件内的磁性磨料在磁场力的作用下压向工件内表面。当磁极主轴旋转时,磨料将跟随磁极运动,即相对工件获得沿圆周的切线速度和沿螺旋方向的轴向速度。而且,磨料的切线速度可通过改变螺旋式聚磁钢的节距来实现,磨料的轴向速度可通过调节伺服电机转速来实现。磨料不断沿螺旋方向从工件一端流出并从另一端补给,整个抛光过程的连续进行。单颗磨料的研磨轨迹为螺旋状,对工件产生正交切削作用。该结构避免了使用庞大而复杂的

运动机构,但可轻松实现复杂多样的研磨轨迹,极大提高了结构紧凑性和研磨质量。

14.在所述的夹具及磨料输送系统2中,工件24通过螺钉固定在中空转轴22的左端。推力电缸10驱动弯板14在方形导轨15上滑动,可实现工件的夹紧,如图2所示。中空转轴22与固定挡板之间、中空转轴25与弯板之间均布置有同型号轴承23,因此可带动工件旋转。当现抛光面达到技术要求时,伺服电机20通过同步带16驱动位于转轴22上的带轮,最终实现工件的旋转使得待加工面对准磁极。该结构避免了工件的频繁拆卸,可有效节省人力、物力,显著提高。加工效率所述三通旋转接头21的一端与中空转轴22的右端螺纹连接,一端与存放磨料的漏斗19螺纹连接漏斗大端安装可开合的盖子,一端通过螺纹安装有同步带轮。同样地,中空转轴25依次与三通旋转接头27、漏斗26、同步带轮连接。由于两个中空转轴均连接有旋转接头,因此漏斗可以不依赖于中空转轴而上下翻转。加工适当时间后,改变螺旋式磁极主轴29的转向,同时控制伺服电机13和17令漏斗19、26上下翻转。此时磨料从左到右通过工件,原来的磨料收集漏斗26变为磨料供应装置,漏斗19变为磨料收集装置。该机构可实现循环往复的抛光效果,避免了磨料的频繁补给,保证了加工的连续性。

15.本发明的有益效果是:本发明提高了研磨均匀性及加工效率,尤其适用于具有复杂内腔的精密件。

16.本发明通过配置plc系统来控制各工序动作,自动化程度高,设计合理,易于调节和装配。

附图说明

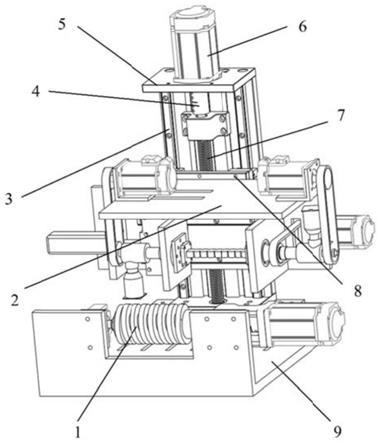

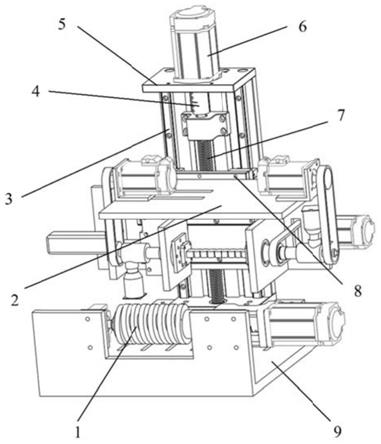

17.图1是本发明的整体结构示意图。

18.图2是本发明的夹具及磨料输送系统结构示意图。

19.图3是本发明的磁场发生系统结构示意图。

20.图4是本发明的旋转磁极主轴结构示意图。

21.图中:1—磁场发生系统、2—夹具及磨料输送系统、3—方形导轨、4—联轴器、5—丝杠导轨固定架、6—伺服电机、7—丝杠、8—滑块、9—机架、10—推力电缸、11—固定架、12—第一同步带、13—第一伺服电机、14—弯板、15—方形导轨、16—第二同步带、17—第二伺服电机、18—第三同步带、19—第一漏斗、20—第三伺服电机、21—第一三通旋转接头、22—第一中空转轴、23—轴承、24—工件、25—第二中空转轴、26—第二漏斗、27—第二三通旋转接头、28—轴承座、29—螺旋磁极主轴、30—电机固定框、31—联轴器、32—第四伺服电机、33—第一螺母、34—永磁套筒、35—涨紧套筒、36—调节螺母、37—转轴、38—端盖、39—第二螺母、40—螺旋式聚磁钢、41—垫片。

具体实施方式

22.下面结合附图和实施例对本发明作进一步说明。

23.实施例一。

24.如图1

‑

4所示。

25.一种螺旋式全自动循环磁力研磨装置,它包括磁场发生系统1、夹具及磨料输送系统2、垂直丝杠对刀系统、机架9,如图1所示;所述磁场发生系统1主要包括转轴37、永磁套筒

34、螺旋式聚磁钢40。伺服电机6通过联轴器4与丝杠7相连,丝杠7转动,驱动滑块8上下移动,使得其上的夹具及磨料输送系统运动,进而使得工件对准磁极。电动推力缸10带动弯板14运动以夹紧工件,漏斗19内的磁性磨料可通过旋转接头21、中空转轴22进入工件内部,在磁场力作用下压向工件内表面。当螺旋式磁极主轴29旋转时,磨料获得切向和轴向速度,最终通过中空转轴25、旋转接头27、进入磨料收集漏斗26。加工适当时间后,螺旋式磁极主轴29反向旋转,同时两个磨料漏斗19、26上下方向互换,磨料将从左向右运动,以达到循环往复的抛光效果。当加工面达到技术要求时,伺服电机20通过同步带16,驱动中空转轴22,进而带动工件旋转使待加工面对准磁极。工件内的磁性磨料在螺旋式磁极的作用下产生正交研磨轨迹,提高了研磨均匀性及加工效率,尤其适用于具有复杂内腔的精密件。本发明通过配置plc系统来控制各工序动作,自动化程度高,设计合理,易于调节和装配。

26.所述磁场发生系统1包括旋转磁极主轴29、轴承座28、电机固定框30、联轴器31和伺服电机32,如图3所示,伺服电机32安装在电机固定框30上,并通过联轴器31与旋转磁极主轴29的一端相连,旋转磁极主轴29的另一端通过轴承支承在轴承座28中;旋转磁极主轴29包括转轴37、永磁套筒34和螺旋式聚磁钢40,转轴37由第二伺服电机32驱动,永磁套筒34套装在转轴37上并由垫片41和顶紧螺母33,39轴向定位,螺旋式聚磁钢40安装在永磁套筒34上,螺旋式聚磁钢40的一端与垫片41相抵,另一端与涨紧套筒35相抵,涨紧套筒35通过可调节螺母36实现其在转轴37上的轴向定位,如图4所示。永磁套筒34为径向充磁,通过螺旋式聚磁钢实现聚磁效果。螺旋式聚磁钢为q235钢条经过扭、拉、压、热处理等工艺制作而成,其成品性质类似弹簧,即具有一定的弹性。调节螺母36可改变涨紧套筒对螺旋式聚磁钢施加的预紧力,进而可改变其螺距。径向磁极可在螺旋式聚磁钢的导磁作用下,汇聚成连续的螺旋条状磁场域,工件内的磁性磨料在磁场力的作用下压向工件内表面。当磁极主轴旋转时,磨料将跟随磁极运动,即相对工件获得沿圆周的切线速度和沿螺旋方向的轴向速度。而且,磨料的切线速度可通过改变螺旋式聚磁钢的节距来实现,磨料的轴向速度可通过调节伺服电机转速来实现。磨料不断沿螺旋方向从工件一端流出并从另一端补给,使整个抛光过程连续进行。单颗磨料的研磨轨迹为螺旋状,对工件产生正交切削作用。该结构避免了使用庞大而复杂的运动机构,但可轻松实现复杂多样的研磨轨迹,极大提高了结构紧凑性和研磨质量。

27.在所述的夹具及磨料输送系统2中,工件24通过螺钉固定在中空转轴22的左端,如图2所示。推力电缸10驱动弯板14在方形导轨15上滑动,可实现工件的夹紧。中空转轴22与固定挡板之间、中空转轴25与弯板之间均布置有同型号轴承23,因此可带动工件旋转。当现抛光面达到技术要求时,伺服电机20通过同步带16驱动位于转轴22上的带轮,最终实现工件的旋转使得待加工面对准磁极。该结构避免了工件的频繁拆卸,可有效节省人力、物力,显著提高。加工效率所述三通旋转接头21的一端与中空转轴22的右端螺纹连接,一端与存放磨料的漏斗19螺纹连接(漏斗大端安装可开合的盖子,一端通过螺纹安装有同步带轮。同样地,中空转轴25依次与三通旋转接头27、漏斗26、同步带轮连接。由于两个中空转轴均连接有旋转接头,因此漏斗可以不依赖于中空转轴而上下翻转。加工适当时间后,改变螺旋式磁极主轴29的转向,同时控制伺服电机13和17令漏斗19、26上下翻转。此时磨料从左到右通过工件,原来的磨料收集漏斗26变为磨料供应装置,漏斗19变为磨料收集装置。该机构可实现循环往

复的抛光效果,避免了磨料的频繁补给,保证了加工的连续性。

28.实施例二。

29.一种螺旋式全自动循环磁力研磨方法,具体包括如下步骤:1) 将工件螺纹连接在中空转轴22左端,控制推力电缸使工件被夹紧、固定。

30.2) 根据弯板14在导轨15上的位置,调节伺服电机13在固定架11上板的位置,使得电机上的带轮与三桶旋转接头27上的带轮相对应,并装上同步带12。

31.3) 打开供料漏斗上的盖子,导入磁性磨料。

32.4) 调节垂直丝杠对刀系统在机架上的位置,以获得合适的加工间隙。

33.5) 启动电源,给plc输入程序以协调各个伺服电机的动作。

34.6) 加工合适时间后,取下工件进行清洗、烘干,最终完成整个光整加工。

35.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。