1.本发明属于连续纤维复合材料铺层结构成型技术领域,具体涉及一种连续纤维在带翻边隔板中的铺层方法和带翻边隔板。

背景技术:

2.连续纤维复合材料因其优异的比强度、比刚度、可设计性、疲劳性能、耐腐蚀、减振降噪等特性,在各行业得到广泛应用,近些年在汽车领域的应用同样是呈现逐步扩展的趋势。

3.连续纤维复合材料因为纤维角度、铺层等各向异性特点,可根据结构形式、性能需求进行铺层设计,为防止因为纤维与基体热膨胀系数差异产生的内应力而导致的变形,要求铺层进行对称设计。

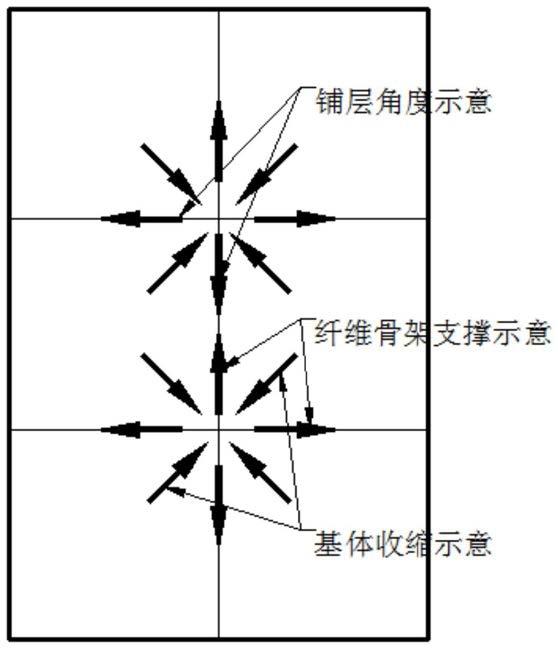

4.翻边隔板为纤维增强骨架与树脂基体组合形式,对于带有小翻边板式结构,为了防止平板对角卷曲(单一或[0

°

/90

°

]正交铺层占比过多,平板对角方向无纤维支撑,基体严重收缩致使板件卷曲)(见图1

‑

图2),同时,隔板有一定的抗扭要求和边缘开孔连接需要,通常要求设置一定比例的45

°

铺层,综合考虑耐冲击性,一般设置在表面位置。但是由于翻边结构特征,45

°

铺层无法实现中面对称结构(见图3

‑

图5),制件会加剧整体翘曲(见图6)。同时,厚度方向不同铺层顺序位置铺层角度一般要求在3

°

偏差以内,无法实现所有铺层角度理论上的毫无偏差,尤其是45

°

铺层跨层后难以保证铺贴精度。

[0005]

当前针对带窄翻边平板结构45

°

不对称问题,主要解决办法是减少45

°

铺层比例,减小翻边位置非对称铺层的影响,或成型后进行矫形并带应力装配,对于正交铺层与不对称45

°

铺层叠加问题,目前还没有解决方案。

[0006]

其中,减少45

°

铺层比例主要有两种途径,一是45

°

铺层数不变,整体铺层数增加,会导致整体增重、部分性能裕度过大,并且安装空间要求增大;二是整体铺层数不变,用其他铺层角度代替45

°

铺层,会导致扭转方向性能变低,开孔拉伸性能变差,但是平板位置卷曲倾向增加(体现在整体仍为翘曲)。

[0007]

成型后矫形会增加一定的工装成本和能源消耗,带应力装配因制件本身是翘曲状态,装配时强行矫正容易在表面产生微裂纹(见图7),载荷工况较复杂时,应力集中位置产生破坏风险极大。同时,上述两种方法对带翻边结构的工件受循环往复载荷时,其边缘端面裂纹增多、容易脱胶产生分层问题没有明显改善效果。

技术实现要素:

[0008]

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种连续纤维在带翻边隔板中的铺层方法和带翻边隔板。本发明通过在铺设有相对中低模量纤维的隔板本体层的表面铺设相对高模量纤维的增强层,即在相对中低模量的普通纤维主体铺层结构的表面形成高刚度包覆式纤维骨架结构,形成了具有模量差的多元混杂对称包覆交叉骨架结构,使带翻边隔板能在承受循环载荷时减小或避免自身反复

变形导致的表面微裂纹产生与扩展,从而在不改变主体铺层的情况下,解决了平衡铺层结构整体不对称及纤维树脂耦合效应导致的整体翘曲问题,避免或者降低了制件在屈曲装配及受载时导致的表面微裂纹以及进一步引起的破坏风险,同时也避免了因防止翘曲问题而改变产品铺层增加重量或降低设计性能的问题。

[0009]

为实现上述目的,在本发明的一个方面,本发明提出了一种连续纤维在带翻边隔板中的铺层方法。根据本发明的实施例,所述方法包括:在带翻边隔板本体层的至少部分表面铺设增强层,所述带翻边隔板本体层中铺设有第一纤维,所述增强层中铺设有第二纤维,所述增强层的厚度小于所述带翻边隔板本体层的厚度,所述第二纤维的模量大于所述第一纤维的模量。

[0010]

根据本发明实施例的连续纤维在带翻边隔板中的铺层方法,通过在铺设有相对中低模量纤维的隔板本体层的表面铺设相对高模量纤维的增强层,即在相对中低模量的普通纤维主体铺层结构的表面形成高刚度包覆式纤维骨架结构,形成了具有模量差的多元混杂对称包覆交叉骨架结构,使带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展,从而在不改变主体铺层的情况下,解决了平衡铺层结构整体不对称及纤维树脂耦合效应导致的整体翘曲问题,避免或者降低了制件在屈曲装配及受载时导致的表面微裂纹以及进一步引起的破坏风险,同时也避免了因防止翘曲问题而改变产品铺层增加重量或降低设计性能的问题。由此,该铺层方法使铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发。

[0011]

另外,根据本发明上述实施例的连续纤维在带翻边隔板中的铺层方法还可以具有如下附加的技术特征:

[0012]

在本发明的一些实施例中,所述第二纤维的模量与所述第一纤维的模量之比不小于3。

[0013]

在本发明的一些实施例中,所述增强层的厚度与所述带翻边隔板本体层的厚度之比不小于1/4。

[0014]

在本发明的一些实施例中,所述第一纤维选自玻璃纤维、玄武岩纤维、芳纶纤维和聚乙烯纤维中的至少之一。

[0015]

在本发明的一些实施例中,所述第二纤维为碳纤维。

[0016]

在本发明的一些实施例中,所述增强层在所述带翻边隔板本体层表面的铺设面积为50%

‑

100%。

[0017]

在本发明的一些实施例中,所述第二纤维在所述增强层中铺设的层数为1

‑

5层。

[0018]

在本发明的一些实施例中,所述第二纤维在所述增强层中的铺设角度α为45

°

。

[0019]

在本发明的一些实施例中,所述第一纤维在所述带翻边隔板本体层中的设计为[ 45

°

/

‑

45

°

/0

°

/90

°

]s。

[0020]

在本发明的再一个方面,本发明提出了一种带翻边隔板。根据本发明的实施例,所述带翻边隔板是采用以上实施例所述的铺层方法得到的。由此,该铺层方法得到的带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展,铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发。

[0021]

在本发明的第三个方面,本发明提出了一种汽车。根据本发明的实施例,所述汽车具有以上实施例所述的带翻边隔板。由此,上述汽车具有的带翻边隔板能在承受循环载荷

时减小或避免自身反复变形导致的表面微裂纹产生与扩展,铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发,进一步满足了消费者的需求。

[0022]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0023]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0024]

图1是现有技术中的纤维与基体收缩的示意图;

[0025]

图2是现有技术中的纤维与基体耦合导致翘曲的示意图;

[0026]

图3是现有技术中的每层纤维铺层角为直角导致产品中面不对称的示意图;

[0027]

图4是现有技术中的

±

45

°

铺层翻边后边缘形成角度的示意图;

[0028]

图5是现有技术中的

±

45

°

铺层翻边实际需要角度示意图;

[0029]

图6是现有技术中的平板耦合叠加翻边不对称导致的翘曲的示意图;

[0030]

图7是现有技术中的应力装配及受载屈曲导致表面微裂纹的示意图;

[0031]

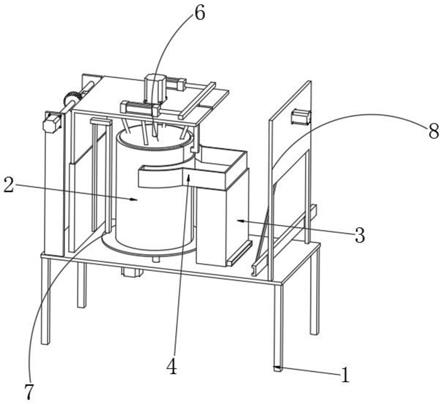

图8是本发明实施例的带翻边隔板的示意图;

[0032]

图9是本发明实施例的带翻边隔板的剖面示意图;

[0033]

图10是本发明实施例的带翻边隔板的分解图。

具体实施方式

[0034]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0035]

在本发明的一个方面,本发明提出了一种连续纤维在带翻边隔板中的铺层方法。根据本发明的实施例,参考附图8

‑

10,所述方法包括:在带翻边隔板本体层1的至少部分表面铺设增强层2,所述带翻边隔板本体层1中铺设有第一纤维(在图中未示出),所述增强层2中铺设有第二纤维3,所述增强层2的厚度小于所述带翻边隔板本体层1的厚度,所述第二纤维3的模量大于所述第一纤维的模量。

[0036]

根据本发明实施例的连续纤维在带翻边隔板中的铺层方法,通过在铺设有相对中低模量纤维的隔板本体层的表面铺设相对高模量纤维的增强层,即在相对中低模量的普通纤维主体铺层结构的表面形成高刚度包覆式纤维骨架结构,形成了具有模量差的多元混杂对称包覆交叉骨架结构,使带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展,从而在不改变主体铺层的情况下,解决了平衡铺层结构整体不对称及纤维树脂耦合效应导致的整体翘曲问题,避免或者降低了制件在屈曲装配及受载时导致的表面微裂纹以及进一步引起的破坏风险,同时也避免了因防止翘曲问题而改变产品铺层增加重量或降低设计性能的问题。由此,该铺层方法使铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发。

[0037]

根据本发明的一个具体实施例,所述第二纤维的模量与所述第一纤维的模量之比不小于3,由此,进一步使高刚度包覆式纤维骨架结构包覆在铺设有相对中低模量纤维的隔

板本体层的表面,形成了具有模量差的多元混杂对称包覆交叉骨架结构,能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。发明人发现,如果所述第二纤维的模量与所述第一纤维的模量之比小于3,会造成所述第二纤维的模量与所述第一纤维的模量相差太近,无法形成具有足够模量差的多元混杂对称包覆交叉骨架结构,从而造成带翻边隔板无法有效在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。

[0038]

需要说明的是,在本发明的实施例中,上述第二纤维的模量的具体数值并不受特别限制,只要能满足所述第二纤维的模量与所述第一纤维的模量之比不小于3即可,本领域人员可根据第一纤维的模量的具体数值随意选择第二纤维的模量的具体数值。

[0039]

根据本发明的再一个具体实施例,所述增强层的厚度与所述带翻边隔板本体层的厚度之比不小于1/4,由此,在铺设有相对中低模量纤维的隔板本体层的表面形成一定厚度的高刚度增强层,进一步使带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。发明人发现,如果所述增强层的厚度与所述带翻边隔板本体层的厚度之比小于1/4,会导致在铺设有相对中低模量纤维的隔板本体层的表面形成高刚度增强层过薄,从而造成带翻边隔板无法有效在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。

[0040]

需要说明的是,在本发明的实施例中,上述增强层的厚度的具体数值并不受特别限制,只要能满足所述增强层的厚度与所述带翻边隔板本体层的厚度之比不小于1/4即可,本领域人员可根据所述带翻边隔板本体层的厚度的具体数值随意选择增强层的厚度的具体数值。

[0041]

在本发明的实施例中,所述第一纤维的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述第一纤维选自玻璃纤维、玄武岩纤维、芳纶纤维和聚乙烯纤维中的至少之一。

[0042]

在本发明的实施例中,所述第二纤维的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述第二纤维为碳纤维。

[0043]

根据本发明的又一个具体实施例,所述增强层在所述带翻边隔板本体层表面的铺设面积为50%

‑

100%,由此,进一步使足够面积的高刚度包覆式纤维骨架结构包覆在铺设有相对中低模量纤维的隔板本体层的表面,使带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。发明人发现,如果所述增强层在所述带翻边隔板本体层表面的铺设面积小于50%,则会造成增强层在带翻边隔板本体层表面的铺设面积过小,无法有效使带翻边隔板在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展。

[0044]

根据本发明的又一个具体实施例,参考附图10,所述第二纤维在所述增强层中的铺设角度α为45

°

,由此,防止平板对角卷曲,避免单一或[0

°

/90

°

]正交铺层占比过多,平板对角方向无纤维支撑,基体严重收缩致使板件卷曲的问题。

[0045]

根据本发明的又一个具体实施例,所述第二纤维在所述增强层中铺设的层数为1

‑

5层,由此,为避免铺贴层数多、跨层角度角度精度难以控制,将45

°

高模量纤维骨架铺贴层数控制在最少。

[0046]

根据本发明的又一个具体实施例,所述第一纤维在所述带翻边隔板本体层中的设

计为[ 45

°

/

‑

45

°

/0

°

/90

°

]s,由此,防止平板对角卷曲,避免单一或[0

°

/90

°

]正交铺层占比过多,平板对角方向无纤维支撑,基体严重收缩致使板件卷曲的问题。

[0047]

在本发明的再一个方面,本发明提出了一种带翻边隔板。根据本发明的实施例,所述带翻边隔板是采用以上实施例所述的铺层方法得到的。由此,该铺层方法得到的带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展,铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发。

[0048]

在本发明的第三个方面,本发明提出了一种汽车。根据本发明的实施例,所述汽车具有以上实施例所述的带翻边隔板。由此,上述汽车具有的带翻边隔板能在承受循环载荷时减小或避免自身反复变形导致的表面微裂纹产生与扩展,铺层结构翘曲变形大幅度降低,不影响铺层结构性能需求,无需对工装进行二次开发,进一步满足了消费者的需求。

[0049]

下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

[0050]

实施例1

[0051]

本实施例为兼顾复合材料成本和中小批量应用等因素,采用了普通连续玻璃纤维铺层设计制造带翻边隔板主体结构(即带翻边隔板本体层)。本实施例采用真空袋压工艺,在带翻边隔板主体结构的最外层增加一层铺设有高模量纤维平纹布的增强层(参见附图8

‑

10)。其中,隔板结构型面规则,无复杂曲面铺覆性问题,为了更好发挥纤维性能,减少纤维非制件结构因素屈曲,本实施例的带翻边隔板本体层中铺设的第一纤维采用了单向玻璃纤维,面密度约为120g/m2,每层压厚0.12mm,铺层结构设计为[ 45

°

/

‑

45

°

/0

°

/90

°

]s。在此基础上,隔板结构外侧增加一层小丝束低展宽平纹碳布,选择低展宽小丝束45

°

高模量纤维依次交叉编织形成中面对称平纹骨架结构,铺覆在带翻边隔板主体结构的表面,面密度约220g/m2,每层压厚0.25mm,所述增强层在所述带翻边隔板本体层表面的铺设面积为50%,所述第二纤维在所述增强层中的铺设角度α为45

°

。

[0052]

采用同样的方法对带翻边隔板本体层表面的增强层面积比例增至75%、100%。

[0053]

实施例2

[0054]

本实施例中,为对比该方法对玻纤编织布铺层的作用及铺贴面积比例对减小变形的影响,带翻边隔板本体层采用玻璃纤维同样丝束的缎纹布进行铺层设计,面密度约为250g/m2,每层压厚0.25mm,铺层结构设计为[45

°

/0

°

]s,铺层时注意经纬面对称铺层。对平纹碳布分别按照面积比例50%、75%、100%进行铺贴。其他内容与实施例1相同。

[0055]

对比例1

[0056]

该对比例中没有在带翻边隔板本体层的表面铺设增强层,其他内容与实施例1相同。

[0057]

对比例2

[0058]

该对比例中没有在带翻边隔板本体层的表面铺设增强层,其他内容与实施例2相同。

[0059]

分别对以上实施例和对比例得到的带翻边隔板进行翘曲变形尺寸测试,测试结果如下:实施例1中的平纹碳布铺层面积分别为50%、75%、100%的翘曲变形高尺寸分别为

1.9mm、1.5mm、1mm,对比例1的带翻边隔板的翘曲变形高尺寸为13.5mm,通过实施例1和对比例1可以看出,与对比例1相比,实施例1分别在带翻边隔板本体层的表面增加50%、75%、100%的平纹碳布后,翘曲变形高尺寸从13.5mm降低到1.9mm、1.5mm、1mm,基本满足了带翻边隔板的性能和装配需求。

[0060]

经测试,实施例2中的平纹碳布铺层面积分别为50%、75%、100%的带翻边隔板的翘曲变形高尺寸分别为1.5mm、1.2mm、1.0mm,对比例2的带翻边隔板的翘曲变形高尺寸为12.5mm,通过实施例2和对比例2可以看出,与对比例2相比,实施例2分别增加50%、75%、100%的平纹碳布后,翘曲变形高尺寸从12.5mm降低到1.5mm、1.2mm、1.0mm,基本满足了带翻边隔板的性能和装配需求。

[0061]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0062]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。