1.本技术涉及模具制造技术领域,尤其涉及一种树脂模具及其成型工艺。

背景技术:

2.模具作为现代工业生产不可缺少的工装,在生产中起着决定性的作用,目前的模具大多采用金属材质,金属模具的质量和寿命都很高,但其制作成本昂贵,尤其一些外形复杂、难以成型的金属模具,制作过程极为复杂,很多金属材料还存在加工困难、加工周期长、模具磨损后修复时间长的缺陷,成本较高、利润较低。现有技术中也有部分模具采用树脂材料,但是其生产过程易出现无法灌注或难以快速冷却的问题,导致生产出来的树脂模具整体硬度差易发生破裂,精度低、无法重复使用,合格率低。

技术实现要素:

3.为了克服现有技术的不足,本技术的一个目的在于提供一种树脂模具,其加工过程简单便捷,加工出来的树脂模具质量轻、硬度高、大大延长模具使用寿命。

4.本技术的另一个模具在于提供一种树脂模具成型工艺,其工艺流程简单、灌注效率高,生产出来的树脂模具合格率高。

5.为达到以上目的,本技术采用的技术方案为:一种树脂模具,包括母模以及样模,所述母模可开合地连接所述样模,所述母模和所述样模之间得以形成用于成型树脂层的型腔,成型后的所述树脂层得以粘合于所述母模上,所述母模上设有多个灌注通道,多个所述灌注通道对称地设置于所述母模上,各个所述灌注通道分别连通所述型腔。

6.进一步地,各个所述灌注通道上均设有浇口杯,所述浇口杯可拆卸地连通所述灌注通道。

7.进一步地,所述浇口杯为倒梯形结构或倒圆台结构。

8.进一步地,所述母模上设有多个排气管,多个所述排气管分隔地设置于所述母模上,各个所述排气管分别连通所述型腔。

9.进一步地,所述树脂层的壁厚为7mm~10mm。

10.进一步地,各个所述灌注通道均设置于所述母模的最底部,所述灌注通道的直径大于25mm,所述灌注通道的高度比所述型腔的最高处高120mm~180mm。

11.进一步地,所述排气管的直径大于10mm,所述排气管的高度比所述母模的最高处高80mm~120mm。

12.一种树脂模具的成型工艺,包括以下步骤:

13.s100制备母模和样模,并用消香水对所述母模和所述样模进行清洗,清洗干净后用无油性的脱模剂涂抹在所述样模上;

14.s200将所述母模和所述样模进行合模,此时所述母模和所述样模之间得以形成用于成型树脂层的型腔;

15.s300对配制好的树脂进行抽真空;

16.s400将抽完真空后的树脂倒入所述浇口杯中,树脂得以沿着灌注通道流入型腔内;

17.s500当型腔内的树脂满到排气管高度的三分之一时停止灌注;

18.进一步地,所述步骤s400中灌注温度为15℃~28℃,整个所述树脂模具的灌注时间为8min~15min。

19.进一步地,所述步骤s400中灌注温度为22℃,整个所述树脂模具的灌注时间为10min。

20.进一步地,所述树脂层包括树脂,所述树脂的原料组成按重量份计为:80~120份的聚氨酯树脂、20~60份的固化剂以及0.15~0.55份的色料。

21.进一步地,所述树脂层包括树脂,所述树脂的原料组成的按重量份计为:100份的聚氨酯树脂、40份的固化剂以及0.35份的色料。

22.进一步地,所述聚氨酯树脂由异氰酸酯和多元醇混合制成。

23.进一步地,所述异氰酸酯和所述多元醇的混合比例为100:42。

24.进一步地,所述固化剂选自异佛尔酮二胺、间苯二甲胺、苯磺酸、过氧化环己酮、过氧化甲异丁酮、过氧化苯甲酰中的一种或多种。

25.进一步地,所述色料选自钛白粉、氧化锌中的一种或两种。

26.一种树脂的制备方法,包括以下步骤:

27.s10,将聚氨酯树脂、固化剂以及色料按比例进行称重备用;

28.s11,将称重好的聚氨酯树脂放入搅拌罐内进行搅拌,将其搅拌成水珠状后备用;

29.s12,向所述步骤s11中的搅拌罐内加入步骤s10称重好的固化剂,并进行充分搅拌;

30.s13,向所述步骤s12搅拌好的搅拌罐内加入色料,并进行充分搅拌,即可制得树脂原液;

31.s14,对所述步骤s13中制得的树脂原液进行抽真空,即可制得灌注所需的树脂。

32.进一步地,所述步骤s11开始到所述步骤s14结束所需的时间为150s~180s。

33.与现有技术相比,本技术的有益效果在于:

34.(1)其设有多个对称设置的灌注通道,得以提高树脂灌注效率,使得树脂能够对型腔进行快速完整的填充,有效解决现有技术中因采用单个灌注通道易出现因灌注过慢而导致树脂在型腔内发生硬化而无法继续进行灌注操作的问题,大大提高生产出来树脂模具的合格率。

35.(2)其设有多个排气管,得以快速地对型腔内进行排气,保障树脂流动过程中的稳定性,使得树脂能够填充满整个型腔,从而提高树脂成型的完整性。

36.(3)其树脂成型工艺过程简单、操作便捷,生产出来的树脂模具硬度高、不变形、可重复利用,大大提高生产效率。

37.(4)成型工艺中对树脂进行抽真空,便于对树脂中的气泡进行去除,大大提高成型出来的树脂模具的硬度,从而保障树脂模具后续加工产品时的稳定性。

38.(5)树脂制备过程中通过添加固化剂,能够有效的加快树脂的固化过程,同时也能有效的提高制备出来树脂的抗冲击强度、抗撕裂强度。

附图说明

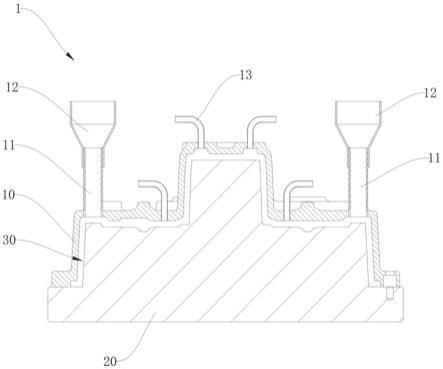

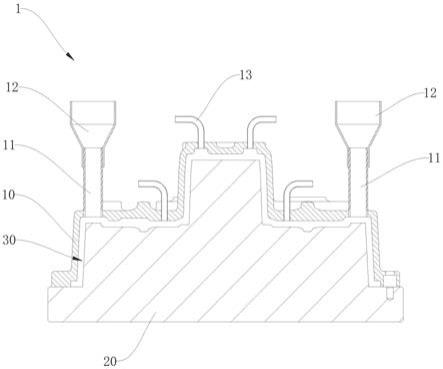

39.图1为本技术中成型模具的结构示意图。

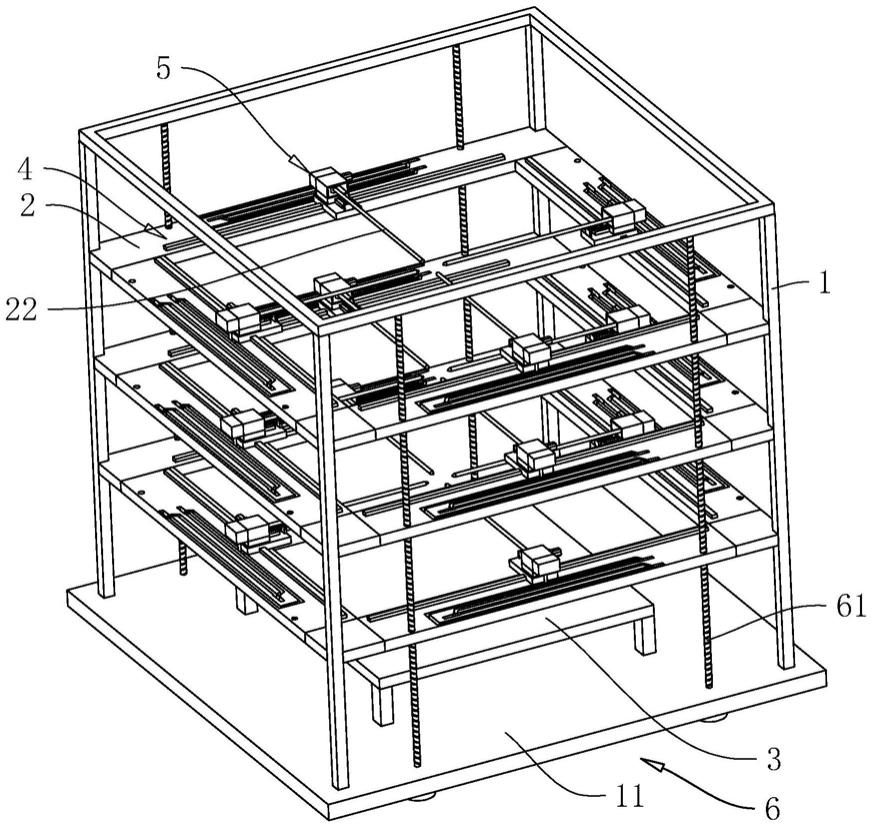

40.图2为本技术中树脂模具的结构示意图。

41.图3为本技术中样模的立体图。

42.图4为本技术中粘接有树脂层的母模的主视图。

43.图5为本技术图4沿a

‑

a处的剖视图。

44.图6为本技术中另外一半用于成型产品的母模在灌注状态下的结构示意图。

45.图7为本技术中另一半用于成型产品的母模主视图(此时母模粘接有树脂层)。

46.图8为本技术中图7中沿b

‑

b处的剖视图。

47.图中:1、树脂模具;10、母模;11、灌注通道;12、浇口杯;13、排气管;20、样模;30、型腔;40、树脂层;50、成型模具;51、上模;52、下模;53、成型腔;54、顶出机构;55、射嘴。

具体实施方式

48.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

49.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

50.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

51.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

52.如图1

‑

8所示的一种树脂模具1,包括母模10以及样模20,母模10可开合地连接样模20,母模10和样模20之间得以形成用于成型树脂层40的型腔30,成型后的树脂层40得以粘合于母模10上,母模10上设有多个灌注通道11,多个灌注通道11对称地设置于母模10上,各个灌注通道11分别连通型腔30,多个灌注通道11对称地设置的目的便于在提高灌注效率的同时也能保证灌注至型腔30内的树脂可进行有效地凝固,有效地避免现有技术中采用单个灌注通道11易出现因灌注过慢使得树脂在型腔30内发生硬化而无法继续型腔30内流动至最终位置的情况发生,得以解决因灌注不足而使灌注的树脂模具1报废的问题,大大提高灌注的效率的同时也提高其合格率。当需要对制成树脂模具1时,先分别制得母模10和样模20,对母模10的内表面进行粗加工处理,同时对样模20的内表面进行抛光处理,使得样模20的光洁度ra≤0.8,加工精度为

±

0.05mm;对母模10进行粗加工的目的是使得母模10的内表面粗糙,从而可使得灌注到型腔30内的树脂可有效地粘合于母模10的内表面,从而提高母模10和树脂层40之间的粘接的牢固程度;当母模10和样模20都处理好后,再用消香水对母模10和样模20进行清洗,清洗干净后并用无油性的脱模剂涂抹在样模20上,在样模20上涂

抹脱模剂的目的在于灌注树脂后可快速地对样模20和树脂之间进行脱模,便于树脂更好地粘合在母模10上,提高生产出来树脂模具1的合格率;同时通过采用上述方式制备出来的树脂模具1具备外观精致、重量轻、寿命高的特点,使用该树脂层40制备出来的树脂模具具有光洁度高、耐酸碱、耐腐蚀、耐高低温、抗老化、防水防压、不变形、不沾模,具有高弹性、可重复使用等特点,此外,该树脂模具1的寿命时普通模具的十倍,且生产价格便宜。

53.其中,母模10的制作过程如图1所示,选用石蜡或泡沫材料在成型模50内加工成与母模10尺寸形状相同的模型簇,模型簇的具体成型过程为:先对用于成型模型簇的成型模具的上模51和下模52进行合模,使得两者之间形成用于成型消失模的成型腔53,在将消失模的原料通过射嘴55注入成型腔53内,使得消失模的原料在成型腔53内冷却成型成模型簇,最后打开上模51并通过顶出机构54将成型腔53内的模型簇进行顶出,即可完成对模型簇的制作,将制作好的模型簇刷涂耐火涂料并烘干,烘干后将其埋在干石英砂中振动造型,将熔融的铝合金液在负压下进行浇注,使得模型簇气化,液体金属得以占据模型簇的位置,液体金属凝固后得以形成母模10。采用消失模铸造工艺无需取模、无分型面、无砂芯,因此使得生产出来的母模10无飞边、毛刺,大大减少由于型芯组合而造成的尺寸误差,使得生产出来的母模10尺寸精度可达到ct7~ct9,加工余量最多为1.5mm~2mm。

54.具体地,母模10通过母模加工模具采用消失模的方式进行加工而成,样模20的材料用锻铝材料通过样模20加工模具通过高速加工中心进行加工成型而制成。

55.其中,如图2所示,各个灌注通道11上均设有浇口杯12,浇口杯12可拆卸地连通灌注通道11,可拆卸地连接方式便于对浇口杯12和灌注通道11之间进行连接或拆卸,便于在灌注树脂时可快速地将浇口杯12安装于灌注通道11上。当对树脂进行灌注时,可通过浇口杯12将树脂灌注至灌注通道11,随后通过灌注通道11流动至型腔30内,从而得以在型腔30内成型,并粘接在母模10的内表面而形成树脂模具1。

56.其中,如图2所示,浇口杯12为倒梯形结构或倒圆台结构,倒梯形结构或倒圆台结构便于树脂快速地通过灌注通道11流入型腔30内,从而加快其灌注速度,提高树脂的成型效率。

57.其中,如图2所示,母模10上设有多个排气管13,多个排气管13分隔地设置于母模10上,各个排气管13分别连通型腔30,设置多个排气管13的目的便于在灌注树脂的同时对型腔30进行排气,使得树脂能够填充满整个型腔30,提高树脂成型的完整性。

58.其中,如图4所示,树脂层40的壁厚为7mm~10mm。

59.优选的,如图5所示,树脂层40的壁厚为9mm,当树脂层40的壁厚低于7mm时,由于其厚度较薄,使得其强度较差,易发生破裂;当树脂层40的壁厚高于10mm时,会增加其体积,浪费树脂材料。

60.其中,如图2所示,各个灌注通道11均设置于母模10的最底部,灌注通道11的直径大于25mm,灌注通道11的高度比型腔30的最高处高120mm~180mm。

61.其中,如图5和图8所示的两个母模10为用于生产产品的一组母模10,当树脂层40粘接于母模10后,可通过将图5和图8中两个相互配合的并粘接有树脂层40的母模10进行组合,使得两个相互配合的母模10得以组合成用来生产产品的模具,两个母模10之间的腔体得以用来成型产品,由此得以实现对通过粘接有树脂层40的母模10来生产产品。

62.优选的,灌注通道11的直径为30mm,便于灌注的树脂能够快速地通过灌注通道11

进入型腔30内,避免其在灌注通道11内发生堵塞,从而提高其灌注效率;优选的,灌注通道11的高度比型腔30的最高处高140mm,便于进入灌注通道11的树脂得以快速地注入型腔30内,且能进行快速凝固定型,当灌注通道11的高度过长时,由于其需要通过灌注通道11进入型腔30,由于灌注通道11过长,使得其还未到达指定位置就发生凝固,导致生产出来的树脂层40不合格;有时候甚至会出现由于灌注通道11的高度过长导致灌注的树脂在灌注通道11内就发生凝固,从而使得整个灌注过程无法进行;当灌注通道11的高度过短时,会使得原料快速进入到型腔30内而不易冷却,而增加整个树脂层40冷却凝固的时间,从而大大降低树脂模具1的成型速度和效率。

63.其中,排气管13的直径大于10mm,排气管13的高度比母模10的最高处高80mm~120mm。

64.优选的,排气管13的直径为15mm,排气管13的直径较大,便于快速对型腔30内的空气进行排除,得以加快整个灌注成型的速度;排气管13的高度比母模10的最高处高100mm,使得其能有效地对型腔30内的气体进行排除的同时也防止外界的空气倒灌至型腔30内。

65.实施例1

66.对树脂进行灌注前,选用直径为30mm、高度比型腔的最高处高140mm的灌注通道,直径为15mm、高度比母模的最高处高100mm的排气管,并上述尺寸的灌注通道和排气管分别安装于母模上,再讲树脂通过浇口杯以及灌注通道进行灌注,使得树脂进入型腔内,并与母模粘合形成树脂模具,整个灌注过程的灌注温度为22℃。

67.实施例2

68.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高80mm的灌注通道进行灌注。

69.实施例3

70.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高100mm的灌注通道进行灌注。

71.实施例4

72.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高120mm的灌注通道进行灌注。

73.实施例5

74.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高160mm的灌注通道进行灌注。

75.实施例6

76.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高180mm的灌注通道进行灌注。

77.实施例7

78.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高200mm的灌注通道进行灌注。

79.实施例8

80.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高220mm的灌注通道进行灌注。

81.实施例1~8中制备的树脂模具的性能测试结果如表1所示。实施例1~8中制备的树脂模具的性能测试结果如表1所示。

82.由表1数据可知,从实施例1以及实施例5~8可看出,当灌注通道的高度再增加时,其灌注所需的时间没有明显减小,但是高度却是逐步增高,而灌注通道的高度太高会影响灌注的操作,因此当灌注通道的高度比型腔的最高处高140mm时,其灌注所需的时间和灌注通道的高度均处于最佳;从实施例1~4可看出,当灌注通道的高度逐渐增高时,其灌注所需的时间越来越短,由此可知在实际中可通过更换不同高度的灌注通道来实现改变灌注的时间。

83.实施例9

84.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高240mm的灌注通道进行灌注。

85.实施例10

86.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高260mm的灌注通道进行灌注。

87.实施例11

88.对树脂进行灌注时的操作步骤同实施例1,唯一不同的地方选用高度比型腔的最高处高280mm的灌注通道进行灌注。

89.对实施例1

‑

11灌注出来的粘接于母模上的树脂层进行观察,实施例1~8浇注出来树脂层其结构完整,且牢固地粘合于母模的内表面;而对于实施例9~10来说,此时由于灌注通道的高度较高,导致树脂在进行灌注时,其未流动至指定位置即发生凝固,因此使得生产出来的树脂层不完整,不符合生产要求;对于实施例11中的树脂模具进行灌注时,由于灌注通道的高度太高,使得树脂还未进入型腔就在灌注通道内发生凝固,使得整个灌注过程无法进行。

90.一种树脂模具的成型工艺,其包括步骤:

91.s100制备母模和样模,并用消香水对母模和样模进行清洗,清洗干净后用无油性的脱模剂涂抹在样模上;

92.s200将母模和样模进行合模,此时母模和样模之间得以形成用于成型树脂层的型腔;

93.s300对配制好的树脂进行抽真空;

94.s400将抽完真空后的树脂倒入浇口杯中,树脂得以沿着灌注通道流入型腔内;

95.s500当型腔内的树脂满到排气管高度的三分之一时停止灌注;

96.其中,对树脂进行抽真空便于对树脂中的气泡进行去除,大大提高成型出来的树脂模具的硬度,从而保障其后续加工产品时的稳定性。

97.其中,在树脂模具灌注完成后,不能在短时间能打开模具,需要在常温3

‑

4天后才能打开模具,预留3

‑

4天的时间便于灌注的树脂在型腔内能够自由的进行收缩和凝固,并能有效的和母模粘合在一起,使得制备出来树脂模具达到生产所需的强度要求和精度要求。

98.其中,步骤s400中灌注温度为15℃~28℃,整个树脂模具的灌注时间为8min~15min。

99.其中,步骤s400中灌注温度为22℃,整个树脂模具的灌注时间为10min。

100.实施例12

101.一种树脂模具的成型工艺,其包括步骤:

102.(1)制备母模和样模,并用消香水对母模和样模进行清洗,清洗干净后用无油性的脱模剂涂抹在样模上;

103.(2)将母模和样模进行合模,此时母模和样模之间得以形成用于成型树脂的型腔;

104.(3)对配制好的树脂进行抽真空;

105.(4)将抽完真空后的树脂倒入浇口杯中,树脂得以沿着灌注通道流入型腔内,此时树脂模具内的温度为22℃,

106.(5)当型腔内的树脂满到排气管高度的三分之一时停止灌注,整个树脂模具的成型工艺的灌注时间为10min。

107.实施例13

108.实施例13与实施例12的成型工艺相同,不同之处在于灌注温度为15℃。

109.实施例14

110.实施例14与实施例12的成型工艺相同,不同之处在于灌注温度为28℃。

111.对实施例12~14中的制备出来的树脂模具的性能如表2所示。 实施例12实施例13实施例14树脂层的厚度/(mm)967

112.由表2数据可知,当灌注温度过高或灌注温度过低时都会影响灌注速度,在相同的灌注时间下,使得灌注出来的树脂层的厚度都较薄,使得成型后的树脂层强度比较差,当灌注温度为22℃时,此时灌注出来的树脂层的厚度适中,既能保证树脂层的强度,同时也能合理地节约生产原料。

113.一种树脂,其原料组成按重量份计为:80~120份的聚氨酯树脂、20~60份的固化剂以及0.15~0.55份的色料。

114.其中,聚氨酯树脂由异氰酸酯和多元醇混合制成。

115.其中,异氰酸酯和多元醇的混合比例为100:42。

116.其中,固化剂选自异佛尔酮二胺、间苯二甲胺、苯磺酸、过氧化环己酮、过氧化甲异丁酮、过氧化苯甲酰中的一种或多种。

117.其中,色料选自钛白粉、氧化锌中的一种或两种。

118.其中,一种树脂的制备方法,包括以下步骤:

119.s10,将聚氨酯树脂、固化剂以及色料按上述重量份进行称重备用;

120.s11,将称重好的聚氨酯树脂放入搅拌罐内进行搅拌,将其搅拌成水珠状后备用;

121.s12,向步骤s11中的搅拌罐内加入步骤s10称重好的固化剂,并进行充分搅拌;

122.s13,向步骤s12搅拌好的搅拌罐内加入色料,并进行充分搅拌,即可制得树脂原

液;

123.s14,对步骤s13中的制备好的树脂原液进行抽真空,即可制得灌注所需的树脂。

124.其中,步骤s11开始到步骤s14结束所需的时间为150s~180s。

125.实施例17

126.一种树脂的制备方法,包括以下步骤:

127.(1)称取800g的聚氨酯树脂、200g的固化剂以及1.5g的色料进行备用;

128.(2)将步骤(1)中称重好的聚氨酯树脂放入搅拌罐内,对其进行搅拌,直至搅拌罐内的聚氨酯树脂成水珠状后备用;

129.(3)向步骤(2)中的搅拌罐内加入称重好的固化剂,并进行充分搅拌;

130.(4)再向搅拌罐内胶乳称重好的色料,并进行充分搅拌,即可制得树脂原液;

131.(5)对制备好的树脂原液进行抽真空,即可制得所需灌注的树脂。

132.其中,步骤(1)~步骤(5)所需的时间为150s。

133.实施例18

134.一种树脂的制备方法,包括以下步骤:

135.(1)称取1000g的聚氨酯树脂、400g的苯磺酸以及3.5g的钛白粉进行备用;

136.(2)将步骤(1)中称重好的聚氨酯树脂放入搅拌罐内,对其进行搅拌,直至搅拌罐内的聚氨酯树脂成水珠状后备用;

137.(3)向步骤(2)中的搅拌罐内加入称重好的苯磺酸,并进行充分搅拌;

138.(4)再向搅拌罐内胶乳称重好的钛白粉,并进行充分搅拌,即可制得树脂原液;

139.(5)对制备好的树脂原液进行抽真空,即可制得所需灌注的树脂。

140.其中,步骤(1)~步骤(5)所需的时间为150s。

141.实施例19

142.一种树脂的制备方法,包括以下步骤:

143.(1)称取1200g的聚氨酯树脂、600g的苯磺酸以及5.5g的钛白粉进行备用;

144.(2)将步骤(1)中称重好的聚氨酯树脂放入搅拌罐内,对其进行搅拌,直至搅拌罐内的聚氨酯树脂成水珠状后备用;

145.(3)向步骤(2)中的搅拌罐内加入称重好的苯磺酸,并进行充分搅拌;

146.(4)再向搅拌罐内胶乳称重好的钛白粉,并进行充分搅拌,即可制得树脂原液;

147.(5)对制备好的树脂原液进行抽真空,即可制得所需灌注的树脂。

148.其中,步骤(1)~步骤(5)所需的时间为150s。

149.性能测试

150.实施例17~19制备出来的树脂的性能测试如下表3所示。

151.其中,树脂的拉伸强度参照iso37:2004标准,树脂的断裂延伸率参照iso37:2004标准;树脂的撕裂强度(无切口斜角试件)参照iso34:2004标准;树脂的巴绍尔回弹率参照astm2632

‑

1992标准;树脂的耐磨损强度参照iso5470:1999标准。

152.由表3数据可知,实施例8中采用树脂:固化剂:色料的比例为100:40:0.35时生产出来的树脂其拉伸强度、断裂延伸率、撕裂强度以及耐磨损强度均处于最佳;实施例17和实施例19相比,按实施例17配方生产出来的树脂其断裂延伸率和耐磨损强度高于实施例19生产出来的树脂。

153.实施例20

154.实施例20与实施例18的制备方法相同,只是不添加固化剂。

155.实施21

156.实施例21与实施例18的制备方法相同,只是不添加色料。

157.性能测试

158.实施例18、实施例20、实施例21制备的树脂的性能测试结果如表4所示。

159.其中,树脂的拉伸强度参照iso37:2004标准,树脂的断裂延伸率参照iso37:2004标准;树脂的撕裂强度(无切口斜角试件)参照iso34:2004标准;树脂的巴绍尔回弹率参照astm2632

‑

1992标准;树脂的耐磨损强度参照iso5470:1999标准。

160.由表4数据可知,实施例20中不添加固化剂,其生产出来的树脂的拉伸强度、断裂延伸率以及撕裂强度性能会明显降低,因此增加固化剂可有效地提高生产出来的树脂的拉伸强度、断裂延伸率以及撕裂强度;实施例21中不添加色料,其生产出来的树脂的撕裂强度会明显降低,因此在树脂制备过程中增加色料,能够有效地提高生产出来的树脂的撕裂强

度。

161.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。